港珠澳大桥机械化、自动化焊接与切割技术的应用

2015-04-23车平

车平

1. 工程概况

中铁宝桥集团承制的港珠澳大桥CB05—G2合同段包括主跨为268m 的九洲航道桥、85m跨径浅水区非通航孔桥,全长2 648m,钢结构约39 939.4t。浅水区非通航孔总长1 955m,主梁采用“槽型钢主梁+混凝土桥面板”的组合结构,钢主梁主体材质为Q345qD。九洲航道桥采用双塔单索面钢-混组合梁5跨连续斜拉桥,桥跨布置为(85+127.5+268+127.5+85)m,全长693m,主塔采用“风帆”造型钢-混结构,景观优美;主梁采用分离式开口钢主梁+混凝土桥面板组合截面。

该项目焊接难点及特点包括:①钢主梁大节段为敞口槽型结构,结构的不对称性导致焊接变形及收缩量难以控制。②钢塔节段采用厚板(壁板80mm、60mm)或超厚板(底座板150mm)单箱室结构,焊缝密集、焊接量很大,焊接变形及几何精度的控制难度大。③钢塔大节段制作质量决定了桥位安装后的钢塔柱线形,其焊接质量及变形控制尤为关键。④钢塔成桥线形1/4 000,吊装节段间采用焊接连接,桥位厚板焊接及钢塔柱线形控制。⑤板单元采用机械化、自动化焊接,需要通过先进焊接技术的研究来实现自动化焊接。

2. 自动化焊接、切割等技术的应用情况

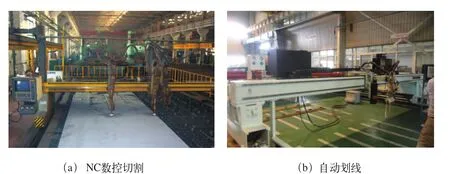

(1)NC自动切割及自动划线 横隔板、顶底板横肋下料均采用自动精密火焰切割/NC精密火焰切割,切割设备采用伊萨公司进口的切割设备(见图1),安装了数控划线、号料装置,具备自动编程、划线及喷码打标功能,特别是在切割横隔板时,可以同时划出板肋组装基线及位置线,节省了人工划线工序,避免出现人为偏差,提高了组装精度和效率。

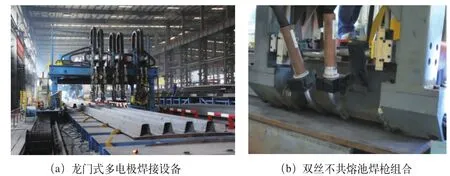

(2)龙门式多电极焊接技术 为稳定和提高板单元的制造质量,利用龙门式多电极焊接设备采用先进双丝MAG焊新技术,配备的机械式焊缝跟踪传感系统,实现了对焊缝根部位置的自动对位和智能化跟踪。

图1 NC自动切割及划线

该焊接专机配有两台净宽为4.5m的焊接门架,每个门架上固定3套焊接机头(每套机头4把焊枪),两套门架在同一套轨道上行走,可前后同时对同一工位的肋板进行焊接。一台焊接门架可同时对 6 根肋板中的3根肋板进行双面同时焊接。另一台焊接门架可对另外3根肋板进行双面同时焊接(见图2)。

焊接时板单元通过平位预变形后,龙门式多电极自动焊机在平位状态同步、同向焊接板单元的多个纵肋。该技术具有工艺性能好、焊缝成形美观、焊接速度快、焊接质量稳定等优点。

(3)横隔板机器人焊接技术 横隔板单元采用日本神钢的隔板机器人焊接系统(见图3)焊接,该系统从20世纪70年代开始已在日本主要的桥梁制造单位广泛应用,技术比较成熟。设备门架上固定两套焊接机器人,自动根据程序确定焊接轨迹,并根据组装偏差自动调整焊接轨迹,严格按照焊接参数和焊接顺序对隔板单元上的加劲肋两侧同时施焊。

该系统配置高性能电弧跟踪功能,能够更大程度地适应构件组装的偏差,实现精确的焊缝跟踪效果。采用对称焊接的工艺,均化焊接内应力,减小焊接变形;焊缝外观质量亦大幅提高。

(4)轨道式焊接机器人焊接技术 为稳定和提高钢主梁焊接质量,首次将数字化焊接机器人应用于钢桥梁总拼场地。由于钢主梁腹板对接焊缝长约4m,且为立位焊接,采用人工焊接质量不易保证,故所有腹板对接焊缝采用数字化焊接机器人焊接(见图4)。该设备由中铁宝桥集团有限公司和北京石油化工学院联合研发,该设备是具有参数记忆、坡口规划、轨迹存储等功能的智能化焊接专用设备,配置直轨道可实现厚板直缝的横焊、立焊。

技术优势:①数字化焊接机器人的焊接质量远高于人工焊接质量。②焊缝外观成形美观。③提高焊接效率,减轻劳动强度。

采用焊接机器人焊接,首先钢主梁腹板对接一次探伤合格率99.89%,其中85%的焊缝一次探伤合格率达到100%;其次,焊缝的外观成形美观、一致性好,焊接总效率较手工焊接大幅提高。另外,由于采用数字化焊接机器人施焊立位焊缝,以前焊接同类焊缝需优秀焊工完成的工作,现在只需一般的焊机操作工即可完成,人力成本大幅降低。

图2 龙门式多电极焊接专机

图3 横隔板焊接机器人系统

图4 数字化焊接机器人系统

(5)无盲区自动焊接 钢主梁腹板与底板钝角侧采用自动小车进行焊接,由于腹板与底板焊缝被横隔板分隔为2m的分段,采用常规焊接小车时两端500mm范围无法施焊,导致焊接接头过多。为了能够减少横隔板(横肋)的干涉影响,需要开发一种能够全覆盖整条焊缝的焊接设备,以满足焊缝的整体外观。

该设备工作原理:①按下启动开关滑块移动(从左到右)→小车行走→任何金属靠近接近开关时→停止行走及焊接→滑块返回到原始位置。②按下启动开关小车行走,滑块始终不滑动→任何金属靠近接近开关时→停止行走及焊接。③按下启动开关,滑块滑块到车体中间→小车行走→任何金属靠近接近开关时→小车停止行走→滑块滑动车体右边→滑块返回到原始位置。

由于无盲区焊接小车可使焊枪旋转270°,基本可覆盖焊缝全长,大大减小了焊接接头,提高了焊缝质量,也使焊缝外观成形更加美观(见图5)。

(6)数字化群控技术 对于受结构形式和施焊空间等条件制约的焊缝,无法应用机械化、自动化的设备,特别一些联系焊缝仍需要采用手工半自动焊工艺。为此,我们与山东大学联合开发该系统,采购50台数字化焊接电源及配套的群控管理系统,实现对焊接过程的电流、电压及焊接速度的有效控制。

该系统主要功能:①焊接参数管理:可在电脑上针对每台焊机单独设置多套焊接参数,相同参数的焊机之间可以快速复制焊接规范。②信息监控:可以实时监控任何车间班组下的所有焊机信息,包括焊机的状态,工作焊机最新焊接数据,焊机最近一段时间内的电流电压曲线图,设置焊机的受控状态。③历史数据追溯:显示选定时间段内的数据并以曲线形式展示,用户通过分析数据曲线,可轻松了解历史焊接参数。④报警管理:以列表形式显示焊机的报警信息,并针对实际报警情况给出解决建议。

图5 无盲区焊接小车焊接技术

通过焊机联网控制技术的应用,整个焊机设备控制系统投入使用后,在生产中能实现对施焊过程的焊接电流、电压、施焊速度等参数实现在线监控,确保焊缝焊接质量的可控性、可追溯性。

3. 结语

众所周知,工业自动化水平往往是社会生产力发展的重要标志,中铁宝桥集团有限公司积极响应港珠澳大桥管理局的要求,将多项先进自动化焊接技术在港珠澳大桥中成功应用为港珠澳大桥全线制作树立了典范,吸引了多方来项目部进行参观、学习,促进了自动焊工艺在钢桥梁制造中推广,对于提升钢桥梁制造的自动焊接技术水平具有重要意义,必将带动行业自动化焊接水平的快速提高。