基于FLOW-3D的五羊发动机外壳件铸造成形过程模拟

2015-04-23刘祥

■刘祥

铝合金在汽车、摩托车行业中的应用越来越广泛,在发动机部件上的使用尤其突出。铝合金因为质轻、散热好及良好的外观特点,逐渐代替钢质材料,目前在世界范围内广泛使用。铝合金铸造已成为铝合金发动机外壳零件生产的主要工艺方法。国内的铝合金零件制造企业多数采用铸造工艺生产,所以研究铝合金压力铸造过程产生的缺陷具有实际意义。

现在企业采用铸造工艺大批量生产汽车、摩托车零件,在生产过程中发现有些铸件出现气孔、夹渣、裂纹甚至充型不完整等情况。为了充分分析各种缺陷产生的原因,以及对模具型腔进行合理的改进,采用软件仿真预测相关铸造缺陷是十分必要的。

1. 结构造型设计

在Pro/E中绘制五羊摩托车发动机外壳件模型(见图1),绘制完成后分析铸件的结构特点。发动机上的轴孔、螺纹孔及其他特殊形状都是在铸件上二次加工的,需绘制留有足够余量的铸件模型(见图2),同时增加浇道。

2. 生成模具型腔

在Pro/E中生成铸件的模具型腔(见图3),确定上模和下模的整体尺寸,不需要设置分型面,也不需开模。生成整体模具,将模具模型保存为stl格式。

3. 模具模型导入FLOW-3D

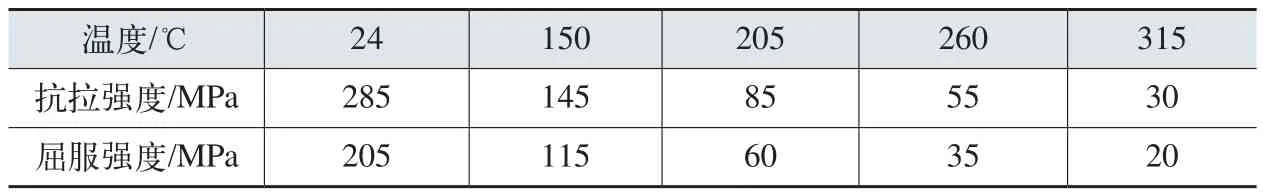

建立分析目录后,使用FLOW-3D的导入stl文件功能将模具模型导入,经过尺寸换算,将模型按1/10的比例导入FLOW-3D中。在创建结构体网格过程中,网格数量受制于结构体复杂程度的影响,网格数量少时,结构体模拟不完整;网格数量太多时,计算时间过长。图4为创建了60万网格数量时的液态填充效果。

4. 充型初始条件设置

充型前需要设置的初始条件如下:

(1)充型运算结束方式 通常采用充满即结束,也可使用时间设定。

(2)分析单元 选择CGS单元,温度单位选择热力学温度或摄氏温度,使用热力学温度时要进行换算(0℃=-273K)。

(3)加载液态填充材料和模具材料 液态材料为铸铝ZL101A(ZAlSi7MgA),相当于美国牌号Al356,模具材料为热作模具钢4Cr5MoSiV1,相当于美国牌号H13。铝合金固相线温度558℃,液相线温度603℃,铝液浇注温度为(700±10)℃。

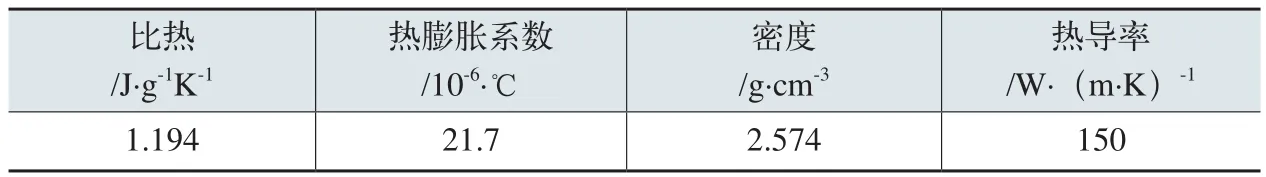

材料的物理性能和力学性能见表1~表3。

(4)设置充型口速度和液态材料温度 充型口液态材料初始速度可以设置为2m/s,充型太慢时先进入的材料会快速冷却,难以完成整个型腔充填;也可以采用恒压充型。液态材料初始温度采用温度为973K。

(5)设置模具材料整体温度和外表面温度 铝合金凝固温度558℃,为了防止结构件缺陷,可设置模具整体加热到300~500℃,此处设置为400℃(包括腔体内表面),即输入673K。模具6个外表面温度可设置为573K。

(6)设置模具腔体内温度和压力 模具腔体内温度按照模具整体加热温度设置,腔体内空气压力可设置为接近一个标准大气压。

5. 物理参数设置

需设置的物理参数如下:

(1)夹带空气系数 输入液态铝合金中的空气含量参数为0.0012,即液态铝空气含量为0.12%。

图1 外壳件模型

图2 铸件模型

图3 Pro/E中生成模具

图4 60万网格数量的液态填充

表1 铸铝材料的物理参数

表2 模具材料的物理参数

表3 铸铝材料的力学性能

(2)气泡和相变设置 可选择恒压不相变(消失)气泡、恒压相变(消失)气泡、绝热气泡、普通热气泡和相变(消失)热气泡等。

(3)缺陷检查设置 可设置缺陷产生率、泡沫渣产生率等。如果想要预测缺陷,可将缺陷产生率设置大些,如果使用消失模铸造,应设置泡沫渣产生率。

(4)重力方向设置 根据模具的摆放方式设置,可设置浇道的方向为重力方向,输入参数为980。

(5)设置温度传递 使用一阶温度传递方式,选择全能量传递选项,即模具和流体的温度会自由传递。

(6)紊流状态设置 由于铸造速度过快,不选择层流模式,选择紊流模式。

6. 输出参数设置

需设置的输出参数如下:

(1)充型条件 选择充满整个型腔。

(2)输出数据量 输入参数0.05,即输出20个阶段性数据。

(3)输出结果类型 可选择充型状态、充型温度、动态流速、热传导率、应力、能量等,也可全选。

7. 计算并输出结果

选择带模具型腔显示的流体流动状态,结果如图5所示。

通过设置,查看铸件不同部位的温度变化,发现充口和远端温度差超过200℃,可通过改变模具整体加热温度高低来减缓充口和最远端的温度差。查看不同部位的应力大小,发现最大应力发生在充口端,应力值约340kPa,小于表3中同温度下的材料力学性能值,充型后不会发生开裂现象。

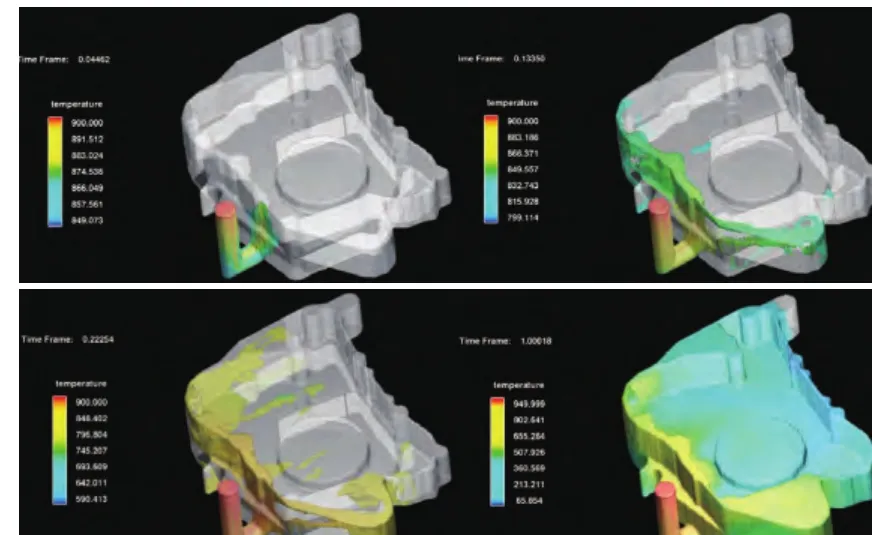

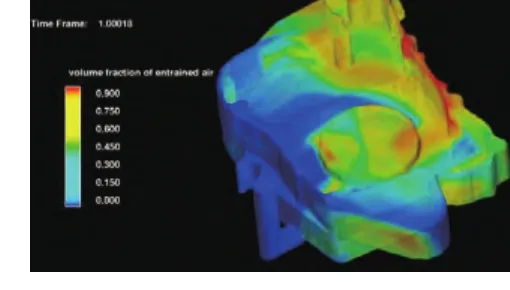

选择带模具型腔显示的流体内空气夹带情况,结果如图6、图7所示。

从图6可看出,外壳件最远端的上部空气夹带现象严重,是极易出现缩孔、缩松现象的区域,解决方法是在此处设置相应的冒口,铸造后将冒口切除。从图7发现,外壳件最远端的上部也极易出现表面缺陷,解决方法同样是设置冒口,可以用同一种方法解决两种缺陷问题。

图5 液体充型过程显示

8. 分析与结论

(1)采用Pro/E设计模具的型腔,可快速进行零件的建模和模具型腔的生成。

(2)使用FLOW-3D软件做铸造仿真,可在铸造模具设计之初对结构体充型过程进行完整而详细的充填分析,从而发现充填过程中的各种潜在缺陷,同时可以在工程技术人员设置相应的模具温度、金属液加热温度、充填速度、冒口设置等方面给予足够的参考和提示,方便模具设计过程中达到尽量不改模具和少改模具的特点。

图6 液体空气夹带情况显示

图7 液体充型后表面缺陷显示

[1] 周洁. 铝合金轮毂的特点和制造工艺及市场需求[J]. 轻合金加工技术,2004 , 32(8): 14-15.

[2] 李双寿,曾大本. 汽车用轻合金轮毂的发展及展望[J]. 铸造纵横,2006, (1): 28-32.

[3] 柳百成,,荆涛. 铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社, 2002.

[4] 郭庆. 铸件凝固过程的温度场模拟及缩孔、变形和热裂缺陷预测[D]. 天津: 河北工业大学,2002.