工业机器人在精铸件浇口及飞边打磨中的应用

2015-04-27东风精密铸造有限公司杨军熊亮张跃华柳建国

东风精密铸造有限公司 杨军,熊亮,张跃华,柳建国

当前,铸造行业中铸件的清理打磨仍然使用大量的人工,而人工成本的不断上涨加重了铸造企业的负担,同时粉尘飞扬的打磨环境对工人身体健康造成极大危害,职业病预防、工伤赔偿进一步提高了人工成本,作业环境差、劳动强度大也使企业陷入了招工难的困境。另外,大型铸件使用人工打磨,需要大量的场地,效率低下,打磨质量不能保证,这些都无形中增加了企业的生产成本。针对以上问题,提出了利用工业机器人的多自由度柔性化加工的特点,研究用其替代人工对铸件浇口残留及飞边进行打磨。

经过查阅相关资料,发现很多机器人具备柔性、多维度、自动化特点,且能持续不间断地工作,可以满足铸件打磨操作。随着打磨工具、检测技术等相配套技术的升级,人工打磨将逐步被机器人自动打磨所替代将是必然发展趋势。

工业机器人在精铸件打磨中的应用研究发现:由于精铸件具有结构复杂,轮廓尺寸不一,曲面多,单重轻等特点,因此关键要解决机器人选型、工装夹具设计、检测识别系统及打磨工具的匹配应用,力求达到对铸件浇口及飞边打磨的效果最佳。

系统方案设计

1. 机器人的选型

对于打磨机器人的选型,主要从机器人最大载荷、工作轨迹范围、重复定位精度、防护等级等要求方面进行考虑:

(1)机器人最大载荷 根据产品、夹具的最大单重,并预留一定的余量。机器人最大载荷≥210kg。

(2)工作轨迹范围 需要保证机器人运动轨迹完全覆盖产品打磨的表面。机器人工作半径R≥2700mm。

(3)重复定位精度 产品打磨精度要求±0.5mm,因此机器人重复定位精度≤±0.5mm。

(4)防护等级 打磨作业工况恶劣,机器人防护等级要求较高。

本课题选择KUKA的KR2000打磨机器人,该机器人最大载荷210kg,工作半径达到 2700mm,重复定位精度≤0.06mm,设备防护等级达到IP65,并具有重复定位精度、设备可靠性高等特点,并能在严苛环境和高危环境下作业。

2. 工装夹具系统的设计

工装夹具是机器人和打磨产品连接的部件,必须具备稳定性强、柔性化高、更换效率高及自带防错等功能。

本系统的工装夹具分为以下三部分:

(1)双工位工作台 即有两个产品上下料的工作台,可单独实现产品的上下料。工作台根据不同的产品设计定位工装,实现柔性化生产;同时,工作台设计了检测系统,能够自动识别人工上零件与系统设置零件是否匹配,避免工人零件误放而导致事故发生。

(2)机器人抓手 是根据铸件尺寸进行非标制作。机器人与抓手连接采用标准法兰连接,管线通过航插连接,可达到快速更换工装的效果。同时,抓手设计了检测系统,能够自动识别抓取零件与系统设置零件是否匹配,检测抓手抓取零件的准确性,进一步保证系统的安全性。

(3)抓手库 是用于存放暂时闲置的抓手。抓手库设计抓手定位工装,保证抓手存放位置的一致性。需要更换抓手时,人工能快速、轻便地更换。

3. 打磨工具的设计

本系统选用双头大功率、大扭矩砂轮机,配置一厚一薄两种砂轮片,分别用于切割和打磨,使砂轮机打磨工件更灵活,可用于处理铸件的浇冒口残留和较大飞边、飞针、毛刺。本系统打磨的产品主要是铸钢件,因此砂轮选择CBN(立方氮化硼)砂轮。该砂轮具有硬度较高、耐热性强、耐磨损等优点,可以较好地保证打磨效率和打磨质量。

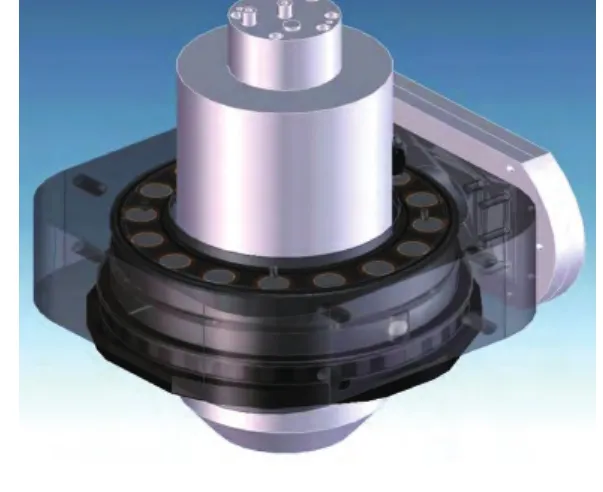

同时,系统还配置了两组打磨动力头,分别为柔性动力头和刚性动力头。柔性动力头采用柱塞式结构,具有大功率、高扭矩、柔性摆动、安全保护及自动补偿等特点。柔性动力头的结构原理如图1所示。

柔性动力装置能在打磨过程中随打磨力的变化产生自适应偏移,保持打磨力的动态平衡,保证打磨质量,并能起到保护工具的作用。

4. 检测系统的设计

激光检测系统能够在打磨前对铸件各部位特征进行扫描检测,以获得铸件的相对外形尺寸误差,通过相应软件自动计算出补偿量,并自动调整打磨轨迹进行误差补偿,以提高打磨质量。本系统配置一款基恩士IA系列的CMOS模拟激光传感器,该传感器具有精度高、抗干扰能力强,以及通信兼容性好等特点。检测系统如图2所示。

项目实施及问题解决对策

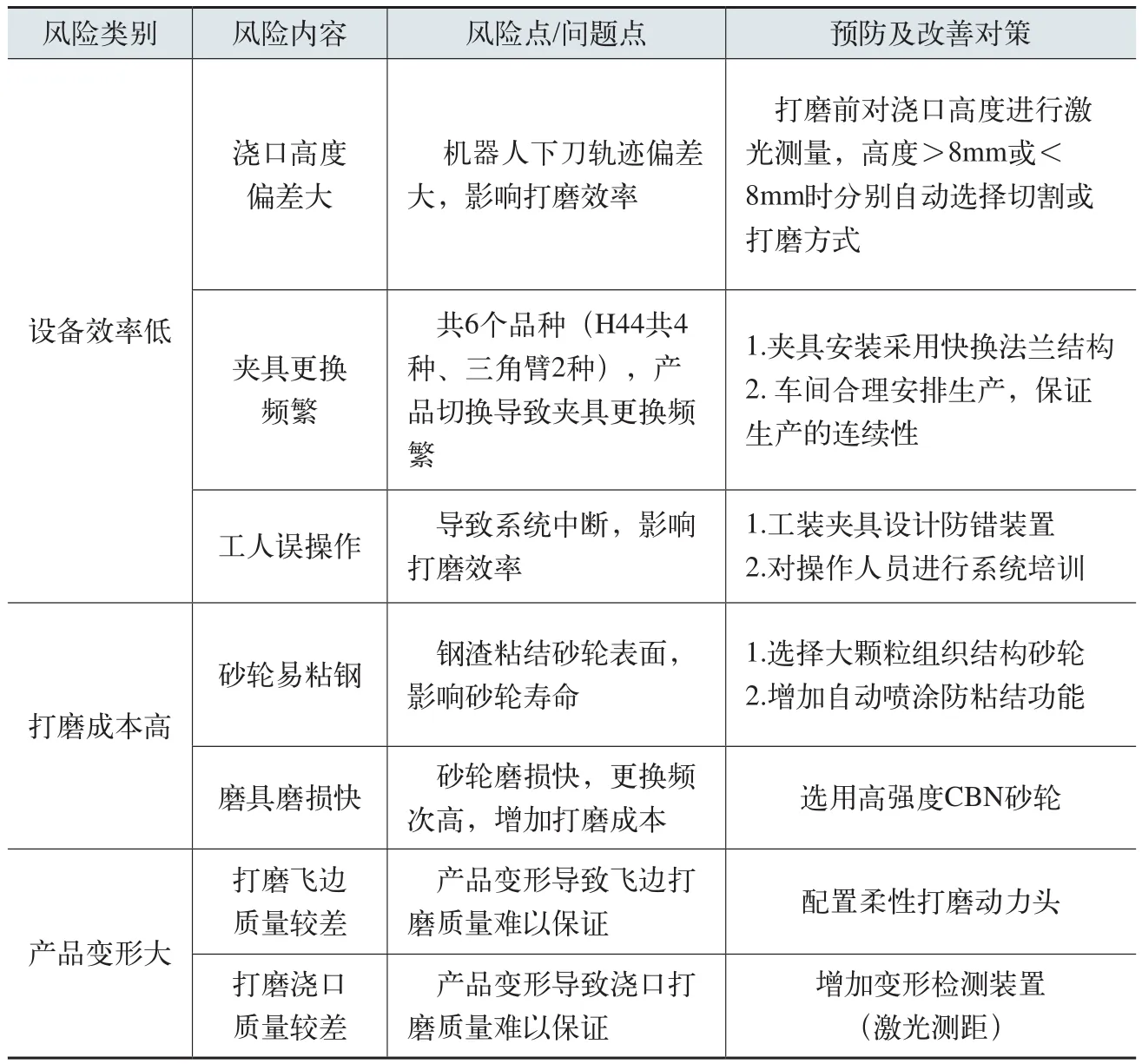

精铸件浇口及飞边的自动化打磨一直是铸造行业的难题,存在着打磨效率低、打磨成本高、产品变形量大等技术风险。针对这些技术风险,项目组开展试验与调研,并进行分析、讨论,最终对项目的风险制定出合理的对策(见表1)。

社会效益及经济效益

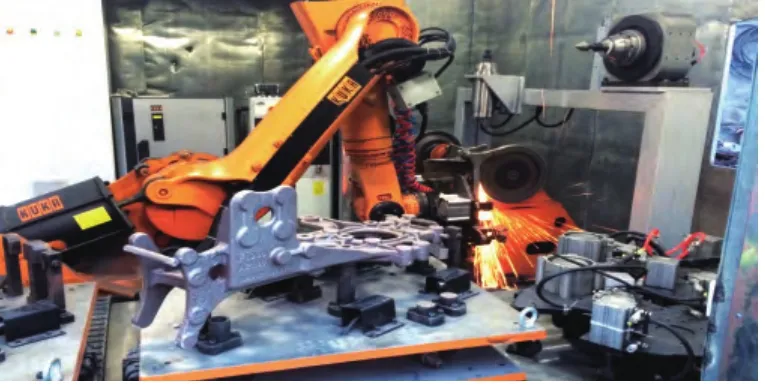

相对于人工打磨,机器人在打磨方面有效率高、成本低、打磨质量好等优势。同时,机器人打磨具有较高的灵活性和扩展性,即可打磨多种不同型号的工件,又可以统括多个单元的集成形成自动化生产线,自动打磨单元如图3所示。

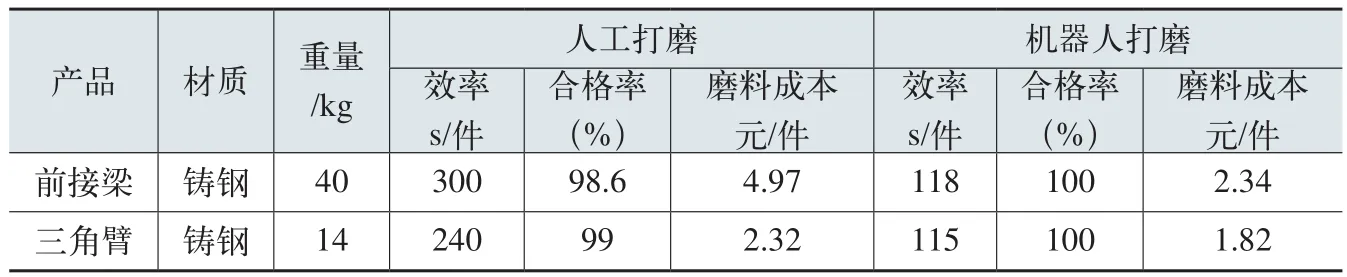

根据现场统计数据显示:自动打磨单元打磨效率提升100%以上,打磨磨料成本节省20%以上,产品合格率提升1.2%左右,合计年创造效益40万元。自动打磨单元与人工打磨效果对比见表2。

图1 柔性动力头结构原理

图2 检测系统

表1 项目风险及对策

结语

图3 自动打磨单元

表2 人工打磨和机器人打磨效果对比

本课题是基于精铸行业铸钢件的浇口及飞边的自动化打磨,利用工业机器人替代人工进行打磨作业。该自动打磨单元的投产不仅改善了员工的工作环境,提高了打磨质量,降低了打磨成本,而且还提高了公司的自动化水平,提升了企业竞争力。

目前仅进行了打磨单元初步尝试,今后要向多品种打磨自动线生产方式的研究与应用方向努力。