纤维增强复合材料静动态拉伸形变的碳纳米纸传感器监测

2015-04-22卢少微王晓强马克明贾彩霞赵国昌

卢少微,贲 强,吕 伟,王晓强,马克明,贾彩霞,赵国昌

(沈阳航空航天大学,航空航天工程学部,辽宁省通用航空重点实验室,沈阳 110136)

纤维增强复合材料静动态拉伸形变的碳纳米纸传感器监测

卢少微,贲 强,吕 伟,王晓强,马克明,贾彩霞,赵国昌

(沈阳航空航天大学,航空航天工程学部,辽宁省通用航空重点实验室,沈阳 110136)

碳纳米纸可用作应变传感器监测纤维增强复合材料在静动态拉伸状况下的变形问题,这主要是通过测量与玻璃纤维增强复合材料一体固化成型的碳纳米纸传感器电阻变化来实现。试验结果表明,静态拉伸试验中,碳纳米纸传感器具有非常灵敏的应变传感性,在0~11 021 με的应变范围内,其应变传感系数可达到22.1,在弹性极限点位置(应力为210 MPa)电阻变化率发生突变;拉-拉疲劳试验中,当最大拉伸应力(215 MPa)大于弹性极限时,残余电阻变化率随疲劳周期增加明显加快;碳纳米纸传感器具有非常好的应变监测同步性和稳定性,完全可满足复合材料结构健康监测需要。

碳纳米纸传感器;纤维增强复合材料;电阻;变形;监测

0 引言

碳纳米管(CNT)是目前世界上刚度和强度最大的材料,优异的力学性能和高导电率使其作为纳米尺度增强体提高复合材料电性能成为可能[1-3]。国内外研究表明[4-8],少量碳纳米管能够分散于复合材料纤维与基体树脂内,碳纳米管形成的导电传感网络可用于检测纤维增强复合材料的损伤产生与扩展。但碳纳米管/聚合物复合材料健康监测面临的主要技术问题是碳纳米管难以在粘性的树脂体系内分散,较高的碳纳米管含量会增加树脂粘度,影响复合材料的成型工艺,同时碳纳米管/复合材料应变传感器的应变传感系数较低,电阻变化率的非线性程度也较高,上述问题往往会影响其工程应用[9-13]。

碳纳米纸(buckypapers)是碳纳米管靠范德华力相互作用形成的三维网络结构,碳纳米纸传感器可与复合材料一体成型,从而解决了碳纳米管/树脂基复合材料中碳纳米管分散及碳纳米管传感网络构造的问题,同时其对复合材料基体结构应力应变变化更敏感,且由于其结构各向同性的特点,可实现复合材料结构损伤的多方向监测。目前,国内外多个研究团队[14-17]报道了碳纳米纸传感器的应变传感特性及其在结构健康监测领域应用,Dharap P等[14]报道CNT薄膜在拉伸应变作用下电压呈线性变化,通过各向同性的CNT薄膜可进行多点应变检测。Dongil L等[15]探讨利用喷射成型法生产单壁碳纳米纸,并研究其应变传感特性,其灵敏度系数分别为7和16.4。Rein MD等[16]探讨碳纳米管薄膜封装在不同树脂体系内时,施加应变对碳纳米管薄膜电阻变化的影响。研究表明,碳纳米管薄膜对人为缺陷引起的局部应变分布十分敏感。目前,碳纳米纸传感器在复合材料健康监测领域还没有展开系统研究。

本文利用碳纳米管单分散水溶液,采用喷射成型法生产自支撑碳纳米纸,将碳纳米纸传感器与复合材料一体成型,通过静态拉伸实验,拉-拉疲劳实验研究碳纳米纸传感器的力电传感行为,实现对复合材料结构变形监测。

1 实验

1.1 碳纳米纸传感器及复合材料制备

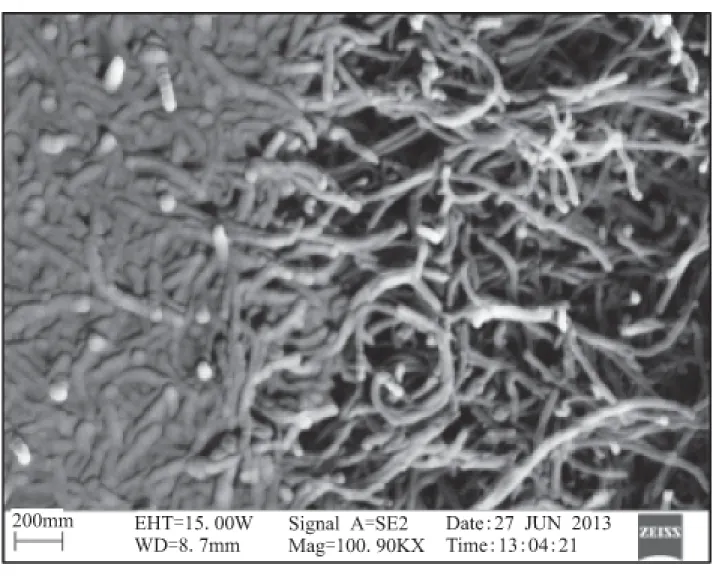

500 mg多壁碳纳米管(外径8~15 nm、长度50 μm,中国科学院成都有机化学所提供)加入1 000 ml浓度为1% 的曲拉通TX-100(天津阿法埃莎公司提供)去离子水溶液中,超声分散(Mixonix Sonicator3000,100 W,20 kHz)1 h形成稳定的碳纳米管单分散液,利用喷枪(德国schutze W3/FZ,喷嘴口0.2 mm)将碳纳米管单分散水溶液喷射在真空吸滤装置的过滤膜表面(采用孔径0.45 μm的混纤膜),将吸滤后的碳纳米纸与混纤膜放入烘箱中80 ℃保温3 h烘干,取出后,直接剥离混纤膜形成碳纳米纸。

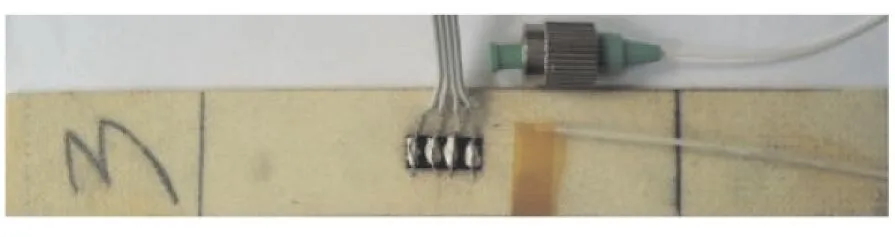

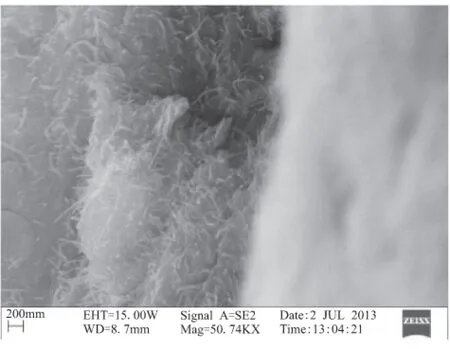

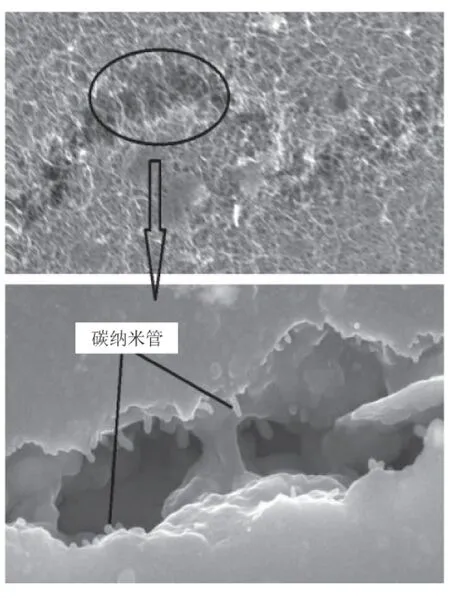

按20 mm×6 mm尺寸裁剪碳纳米纸传感器,与15层单向玻璃纤维环氧树脂预浸料(298 g/m2,型号G20000,威海光威公司提供)沿0°方向共铺层,利用真空袋成型法一体制备碳纳米纸复合材料,其固化工艺是120 ℃下2 h,压力0.5 MPa。根据ASTM D3039标准从复合材料板材上裁剪碳纳米纸复合材料,在碳纳米纸表面用导电银浆(XLT-001,上海聚拢电子公司)粘接4根0.1 mm铜导线和接头备用,外贴裸光栅传感器监测应变变化,外贴碳纳米纸传感器和裸光栅传感器的复合材料试件见图1和图2。与复合材料一体成型的碳纳米纸内的碳纳米管网络分布均匀,完全被树脂浸润。

1.2 表征与测试

碳纳米纸的微观形貌利用场发射扫描电镜(FESEM,Hitachi S-420)观察;碳纳米纸的孔径分布利用BJH (Barret-Joyner-Halenda)法测量(Micromeritics autopore 9520 system);碳纳米纸的电阻测量利用四探针电阻测量仪(RTS-8广州四探针科技)连续测量,采样频率为0.5次/s;碳纳米纸复合材料的静态拉伸实验和拉-拉疲劳实验利用材料万能试验机(MTS 100kN landmark),力学实验同时测量碳纳米纸传感器电阻变化,静态拉伸试验的加载速率是0.5 mm/min,拉-拉疲劳试验的频率是0.01 Hz。

图1 外贴碳纳米纸和裸光栅传感器的复合材料试样Fig.1 Composite surface bonded MWCNT buckypaper and FBG sensor

图2 与复合材料一体成型碳纳米纸微观形貌Fig.2 SEM of buckypaper co-cured with the composites

2 结果与讨论

2.1 碳纳米纸微观性能与平均孔径分布分析

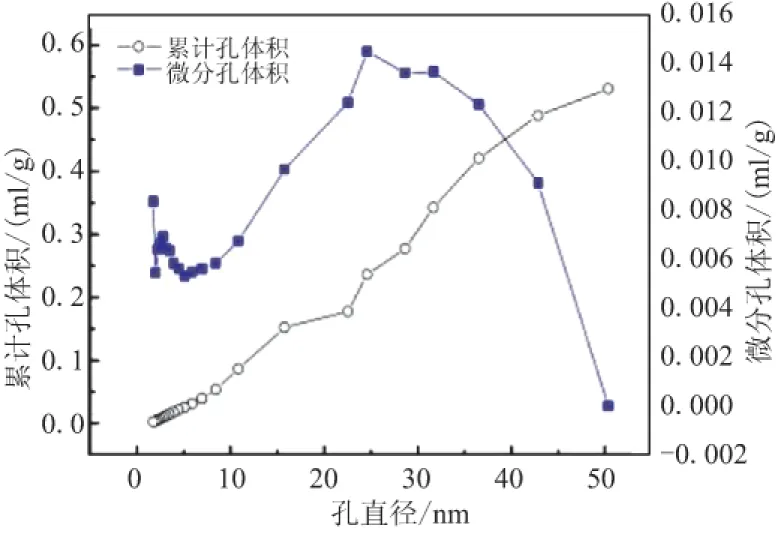

图3(a)插图可见,制备的碳纳米纸有良好的柔韧性,可任意弯曲;图3(a)SEM可见,碳纳米纸是由碳纳米管与其间的孔隙组成的三维网状结构,碳纳米管孔径分布均匀;图3(b)可见,采用BJH法测量得到的碳纳米纸平均孔径为28.6 nm,大部分孔径分布在10~45 nm之间,少量孔径位于10 nm以下和50 nm以上,属于典型的介孔材料。上述特征有利于提高碳纳米纸与树脂的浸润性,保证与复合材料一体成型。

2.2 碳纳米纸复合材料静态拉伸变形监测

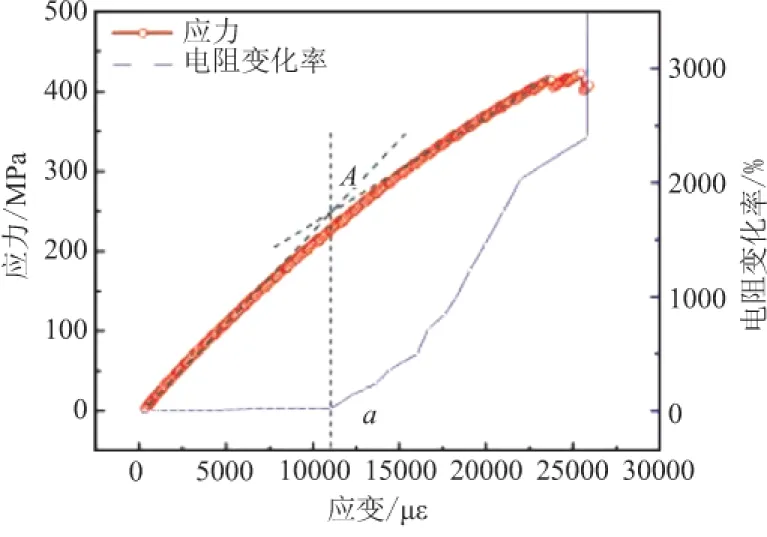

复合材料静态拉伸过程中,利用4探针电子测量仪实时测量碳纳米纸电阻R变化(每2 s采样1次),则电阻变化率为(R-R0)/R0,R0是非应力状态下碳纳米纸传感器的电阻。图4是复合材料的应力-应变和碳纳米纸传感器电阻变化率-应变关系曲线。复合材料的应力-应变曲线在A点前(应力为210 MPa,对应的应变为11 021 με)呈线性上升趋势,A点后曲线斜率出现明显变化,此后曲线呈线性上升趋势,直到最终破坏(430 MPa)。碳纳米纸传感器的电阻变化率曲线在a点出现突变,a点前电阻变化率随应变呈线性缓慢增加,a点后随载荷增加电阻变化率增加明显加快,直到复合材料在430 MPa发生断裂,此时电阻变化率达到2 400%。碳纳米纸电阻由碳纳米管自身电阻和碳纳米管之间接触电阻决定,碳纳米纸中碳纳米管存在不同的搭接方式,在弹性极限A点之前,拉伸会使碳纳米管之间的空隙均匀变化搭接方式出现改变,不同的搭接方式会引起电阻变化。A点之后,碳纳米纸复合材料微观结构内损伤。

(a)碳纳米纸和其扫描电镜图像

(b)碳纳米纸平均孔径分布图

图4 碳纳米纸复合材料静态拉伸应力-应变-电阻变化率关系曲线Fig.4 Curves of stress and resistance change vs strain in tension for composite surface bonded buckypaper

图5为碳纳米纸复合材料拉伸损伤面SEM,如a处碳纳米纸中的管状结构基本已经断裂电阻发生突变,在复合材料纤维出现损伤前,部分碳纳米管自身会出现断裂。可见,碳纳米纸结构损伤是先于复合材料损伤的,利用碳纳米纸电阻变化,可预测复合材料结构损伤问题。

图5 碳纳米纸复合材料断口SEM图像Fig.5 SEM image of cross section of buckypaper surface bonded on the composite

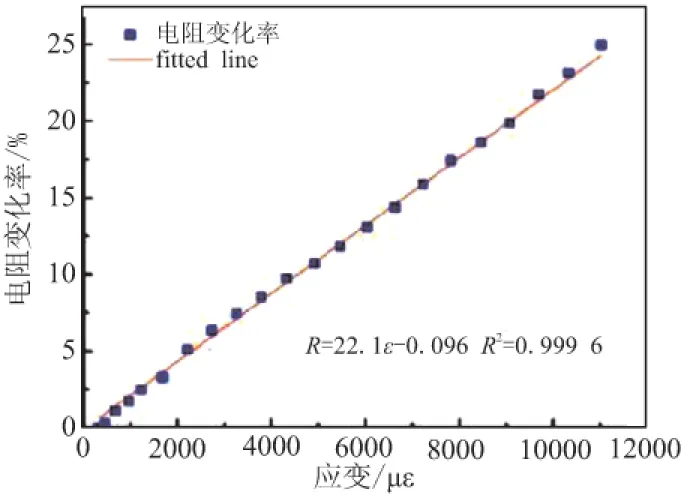

本文将碳纳米纸传感器的应变系数定义为电阻变化率与应变的比值:GF=(ΔR-R)/ε, ΔR是电阻变化,ΔR=R-R0,ε为应变。图6为在弹性极限前(微应变0~11 021 με)碳纳米纸传感器电阻变化率-应变关系拟合直线,拟合后得到的碳纳米纸传感器的应变系数K=22.1,线性拟合度为0.999 6,远大于传统电阻应变片(一般为2左右)和文献[10-11]碳纳米管/聚合物基复合材料的传感系数(分别为5.2和0.01~1.25),这主要与碳纳米纸内均匀分布的碳纳米管三维导电网络结构有关。

图6 碳纳米纸电阻变化率-应变拟合曲线Fig.6 Fitted line for resistance change vs strain of buckypaper sensor

2.3 碳纳米纸复合材料拉-拉疲劳变形监测

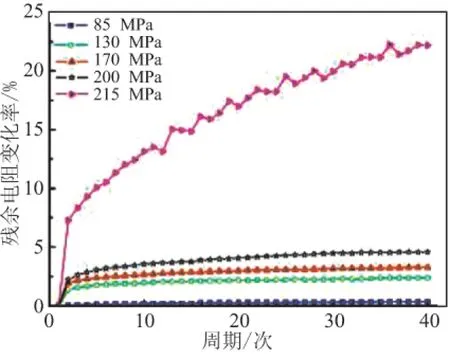

复合材料拉-拉疲劳实验中,最大拉伸应力分别取85、130、170、200、215 MPa,最小拉伸应力为0,频率0.01 Hz。每次疲劳周期中,拉伸应力为0时对应的碳纳米纸传感器的电阻R和R0的差值,定义为残余电阻R残余,则残余电阻变化率为R残余/R0。本节讨论了最大拉伸应力取弹性极限前后时,碳纳米纸传感器残余电阻变化随疲劳周期的变化规律。根据2.2节,碳纳米纸复合材料的弹性极限为210 MPa。

如图7所示,当最大拉伸应力取85 MPa时,碳纳米纸传感器残余电阻变化率随疲劳周期变化较小,基本上为一条直线(残余电阻变化率在40个周期时为0.3%);当最大拉伸应力分别取130、170、200 MPa时,在前20个疲劳周期内,残余电阻变化率缓慢上升,20个周期后,残余电阻变化率基本变化不大,趋于稳定,最终在40个疲劳周期时,残余电阻变化率分别达到2.3%、3.3%和4.6%;当最大拉伸应力取215 MPa时,残余电阻率随疲劳周期增加速度明显加快,不同疲劳周期时,残余电阻变化率明显高于上述4组对应的残余电阻变化率,最终在40个疲劳周期时,最大残余电阻变化率达25%,这与2.2复合材料静态拉伸试验确认的复合材料弹性极限为210 MPa时,碳纳米纸电阻变化率出现突变的试验现象完全一致。

图7 不同疲劳载荷下试样的拉-拉疲劳残余电阻变化率与疲劳周期关系曲线Fig.7 Residual resistance change vs cycles for samples under different maximum fatigue stresses

当最大疲劳应力取215 MPa时,超出了碳纳米纸复合材料的弹性极限210 MPa,此时复合材料结构出现损伤。图8可见,随疲劳周期增加碳纳米管间孔隙逐渐变大,最终导致碳纳米管间的搭接结构被破坏,碳纳米纸的残余电阻逐渐增加,当最大拉伸应力小于复合材料弹性极限时,碳纳米纸残余电阻变化基本上呈线性增加。利用碳纳米纸复合材料残余电阻变化率-疲劳周期关系,完全可实现对复合材料疲劳损伤的健康监测。

2.4 碳纳米纸传感器的应变传感同步性

图9可见,不同疲劳荷载下,碳纳米纸复合材料的3组电阻变化率-时间关系曲线在加载-卸载过程中均具有非常好的线性,同时与应变-时间关系曲线具有非常好的一致性和同步性。在1~3个疲劳周期内(0~300 s),碳纳米纸传感器电阻变化率曲线都稍微偏离应力-应变曲线。这主要由于碳纳米纸结构是无序排列的,在疲劳试验的初始阶段(0~300 s),碳纳米纸传感器内碳纳米管网络会发生变形和重新排列,使电阻发生波动,在第4~6个疲劳周期内(300~600 s),碳纳米纸电阻变化率曲线和应力-应变曲线具有非常好的同步性和可逆性,完全可实现对复合材料结构变形的精确监测。

图8 拉-拉疲劳试验碳纳米纸损伤SEM图像Fig.8 SEM image of buckypaper bonded on the composite under fatigue cycles

图9 不同最大疲劳应力下试样应变-电阻变化率-时间关系曲线Fig.9 Curves of resistance change-strain-time for samples under different maximum fatigue stress

3 结论

(1)利用喷射成型法制备的碳纳米纸是一种柔韧的介孔材料,其间的碳纳米管孔径分布均匀(平均孔径为28.6 nm),可与复合材料一体成型。

(2)碳纳米纸传感器可监测到复合材料静态拉伸试验在弹性极限(应力为210 MPa,对应应变为11 021με)时,电阻变化率出现突变,弹性极限前,拟合得到的碳纳米纸传感器应变传感系数为22.1,远大于传统电阻应变片(2左右)。

(3)拉-拉疲劳试验的最大拉伸应力小于弹性极限时,残余电阻变化率随疲劳周期缓慢增加,当最大拉伸应力215 MPa大于弹性极限时,残余电阻变化率随疲劳周期增加明显加快。

(4)碳纳米纸传感器监测的电阻变化率-应变关系曲线与复合材料结构应力-应变关系曲线具有非常好的同步性及稳定性,完全可用于复合材料健康监测应用。

[1] Ajayan P M,Tour J M.Materials science-Nanotube composites[J].Nature,2007,447(7148):1066-1068.

[2] Mintmire J W,White C T.Electronic and structural-properties of carbon nanotubes[J].Carbon,1995,33(7):893-902.

[3] Wildoer J W G,Venema L C,Rinzler A G,et al.Electronic structure of atomically resolved carbon nanotubes[J].Nature,1998,391:59-62.

[4] Nofar M,Hoa S V,Pugh M D.Failure detection and monitoring in polymer matrix composites subjected to static and dynamic loads using carbon nanotube networks[J].Composites Science and Technology,2009,69:1599-1606.

[5] CKarimov K S,Khalid F A,Chani M T S.Carbon nanotubes based strain sensors[J].Measurement 2012,45:918-921.

[6] Alamusi H N,Fukunaga H,Atobe S,et al.Piezoresistive strain sensors made from carbon nanotubes based polymer nanocomposites[J].Sensors,2011,11:10691-10723.

[7] Kim D H,Ahn J H,Choi W M,et al.Stretchable and foldable silicon integrated circuits[J].Science,2008,320:507-511.

[8] Fan Q Q,Qin Z Y,Gao S L,et al.The use of a carbon nanotube layer on a polyurethane multifilament substrate for monitoring strains as large as 400%[J].Carbon,2012,50:4085-4092.

[9] Pham G T,Park Y,Liang Z,et al.Processing and modeling of conductive thermoplastic/carbon nanotube films for strain sensing[J].Composites B,2008,39:209-216.

[10] Kang I,Schulz M J,Kim J H,et al.A carbon nanotube strain sensor for structural health monitoring[J].Smart Material and Structure,2006,15:737-748.

[11] Song X,Liu S,Gan Z,et al.Controllable fabrication of carbon nanotube-polymer hybrid thin film[J].Microelectron Engineering,2009,86:2330-2333.

[12] Ferrreira A,Rocha J G,Anson-Casaos A,et al.Lanceros-Mendez,Electromechanical performance of poly(vinylidene fluoride)/carbon nanotube composites for strain sensor applications[J].Sensors and Actuators A: Physical,2012,178:10-16.

[13] Zhang R,Deng H,Valenca R,et al.Strain sensing behaviour of elastomeric composite films containing carbon nanotubes under cyclic loading[J].Composites Science and Technology,2013,74:1-5.

[14] Dharap P,Li Z,Nagarajaiah S,et al.Nanotube film based on single-wall carbon nanotubes for strain sensors[J].Jouranal of Nanoscience and Nanotechnology,2004,15:379-382.

[15] Dongil L,Hyun P H,Chul J L,et al.Microfabrication and characterization of spray-coated single-wall carbon nanotube film strain gauges[J].Nanotechnology,2011,22:455301.

[16] Rein M D,Breuer O,Wagner H D.Sensors and sensitivity: carbon nanotube buckypaper films as strain sensing devices[J].Composite Science and Technology,2011,71:373-381.

[17] Li X,Levy C,Elaadil L.Multiwalled carbon nanotube film for strain sensing[J].Nanotechnology,2008,19:045501.

(编辑:薛永利)

Deformation monitoring of the fiber reinforced composite in static and dynamic tension with buckypaper sensor

LU Shao-wei, BEN Qiang, LV Wei, WANG Xiao-qiang, MA Ke-ming, JIA Cai-xia,ZHAO Guo-chang

(Liaoning Key Laboratory of General Aviation, Shenyang Aerospace University, Department of Aerospace, Shenyang 110136,China)

Buckypaper is usually used as a strain sensor to monitor the damage of fiber reinforced composites subjected to tensile and cyclic fatigue loadings. This result is achieved by measuring the electrical resistance change in the buckypaper sensor co-cured with the composites. The test results show that the buckypaper sensor has a very high strain sensitivity in static tensile test and the strain sensing factor can reach 22.1 in the strain range 0~11 021 με,The rate of change in resistance increases significantly at the elastic limit point (corresponding to the stress of 210 MPa); the change of residual resistance increases significantly with the fatigue cycles when the maximum fatigue stress (215 MPa)is greater than the elastic limit point in the tension-tension fatigue test. Buckypaper sensor has a very good stability and synchronization for strain monitoring and can meet the needs for health monitoring of composite structures.

buckypaper sensor; fiber reinforced composites; electrical resistance; deformation; monitoring

2014-05-20;

:2014-06-17。

国防基础科研项目(A35201106); 工信部民机专项; 航空科学基金(2013ZA54002)。

卢少微(1973—),男,教授/博士,研究方向为复合材料健康监测技术。E-mail:shaowei9132@sina.com

V258

A

1006-2793(2015)05-0746-05

10.7673/j.issn.1006-2793.2015.05.026