基于面绘制的固体火箭发动机装药缺陷预整形方法

2015-04-22卢洪义于光辉

李 朋,卢洪义,朱 敏,于光辉,徐 明

(1. 海军航空工程学院,烟台 264001;2. 91213部队,烟台 264001)

基于面绘制的固体火箭发动机装药缺陷预整形方法

李 朋1,卢洪义1,朱 敏1,于光辉1,徐 明2

(1. 海军航空工程学院,烟台 264001;2. 91213部队,烟台 264001)

研究了固体火箭发动机ICT扫描体数据面绘制的移动立方体算法,得到了由大量三角面片组成的固体火箭发动机三维网格模型。根据固体火箭发动机三维网格模型的特点,研究了切割工具仿真、碰撞检测、路径定义、网格重建和切割分离过程等方法,实现了固体火箭发动机三维网格模型交互切割操作。对标准试验发动机分别进行药柱整形及脱粘部位整形,实现了断面处的三角面片重构。整形结果表明,对于裂纹缺陷可根据裂纹的形态,设定圆球切割工具的直径,进行直接挖除裂纹处理,处理断面较平滑;对于脱粘缺陷表面的预处理,采用圆柱体为切割工具,可获取较平滑的处理结果。

固体火箭发动机;预整形;工业CT

0 引言

固体火箭发动机装药缺陷将直接影响发动机内弹道性能及其工作可靠性。通过工业CT无损检测手段,可对发动机的缺陷进行有效地观察、测量[1-3]。在探明装药缺陷相应参数信息后,对裂纹可进行铲槽处理[4],对脱粘也需要在利用装药灌浆及常温固化手段对装药缺陷进行修补前,对脱粘面进行预处理[5-6]。因此,对固体火箭发动机装药缺陷,利用可视化工具进行预整形研究,有助于装药修补结果的直观预先显示[7],且通过对整形后模型进行进一步处理,可对修复后的发动机状态进行评估。

本文通过对工业CT获取的固体火箭发动机体数据面绘制后的三维网格模型进行虚拟切割技术研究,实现了待修复发动机的预整形。

1 基于面绘制的预整形方法流程

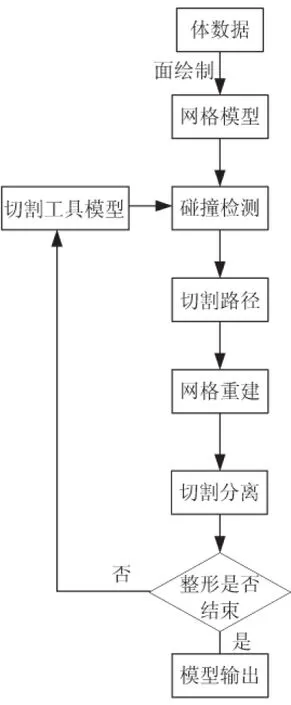

虚拟切割操作是在通过工业CT获取固体火箭发动机体数据经过绘制算法后,在发动机三维模型上进行的操作,切割算法与体数据的绘制算法相关。目前,固体火箭发动机体数据绘制算法有2种,即面绘制方法(Surface Rendering)和体绘制方法(Volume Rendering)。其中,面绘制的结果为大量三角面片构成的面模型,而体绘制结果为发动机投影到屏幕的二维图像。

本文选择在三维面绘制的基础上,对固体火箭发动机模型进行交互切割方法研究。一是考虑到面绘制物理模型,有利于进行交互性操作;二是处理后的网格模型,可直接输入到有限元软件中进行分析;三是面绘制交互时,无需重绘,处理速度快。固体火箭发动机预整形流程如图1所示。首先,通过面绘制将固体火箭发动机ICT扫描体数据重建为网格模型;切割工具的仿真是将仿真切割工具加入到三维绘制场景中,以便进行交互操作;碰撞检测主要是判断切割工具与发动机模型之间的位置关系;切割路径定义是切割工具与装药表面相交的轨迹;网格重建是指对切割完成的发动机网格模型按切割路径将进行重新构造;切割分离是指将需要删除的结构最终从视野中删除。

图1 固体火箭发动机缺陷预整形方法流程图Fig.1 Flow chart of pre reshaping method of defects of solid rocket motor

2 面绘制的预整形方法实现

2.1 体数据预处理

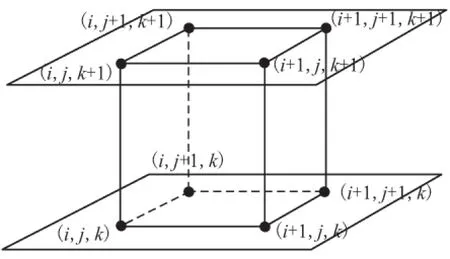

面绘制采用Marching Cubes 算法,即移动立方体算法,该算法属于面绘制中的基于体元的绘制方法。其主要思想是通过判断体元上每个点的状态,判断出与等值面相交的体元,通过插值找到等值面的位置,最终将等值面连接起来。等值面可表示成:

{(x,y,z),f(x,y,z)=c}

(1)

式中c为常数;x、y、z分别表示空间点的坐标。

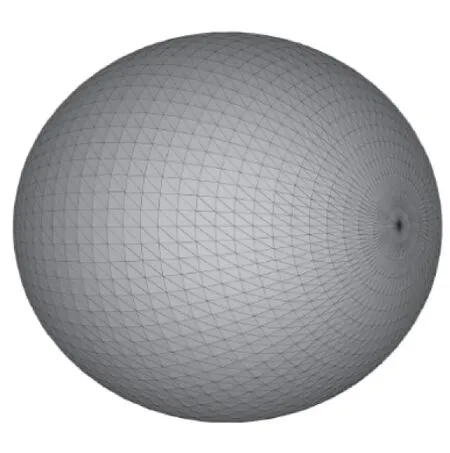

体元的构造如图2所示,每个顶点的实际意义为一个像素,体元大小与CT图像分辨率及CT扫描间距有关。

图2 数据场中的一个体元Fig.2 Voxel of data field

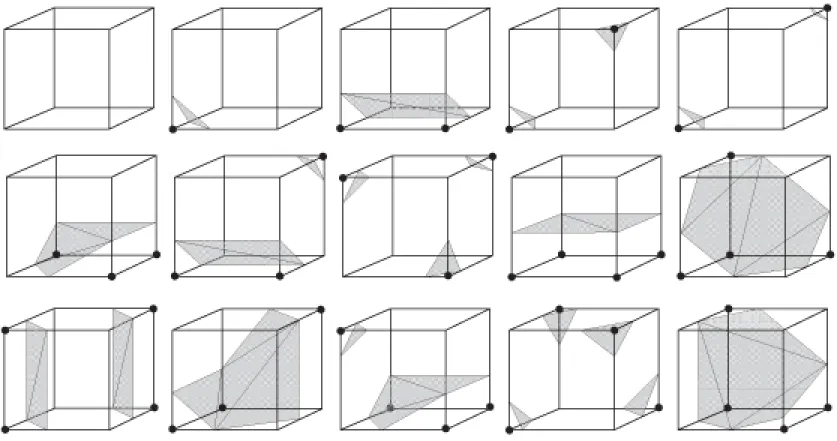

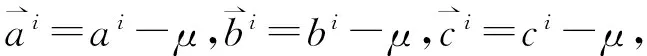

面绘制模型实际上是一个封闭的灰度等值面。选取合适的等值面阈值c,可有效划分出固体发动机装药材质和非固体发动机装药材质图像的像素点。取大于阈值点的属性为0,小于阈值的点的属性为1,这样可进一步抽取出固体发动机装药的等值面。每个体元的情况可是简化为图3所示的15种情况。逐个处理每一个体元,就可形成整个固体火箭发动机的等值面。

图3 体元顶点数值分布的不同情况Fig.3 Different conditions of values distribution of voxel vertexes

为了能够显示图形的明暗情况,需求出三角面片的法矢量。因为灰度值函数f(x,y,z)的梯度垂直于等值面,所以某点梯度矢量方向就是等值面在该点的法矢量。三角面片顶点处的法矢量可由体元顶点处的梯度通过插值计算得出,公式如下:

(2)

式中 Δx、Δy、Δz为像素点间的间距及扫描间距。

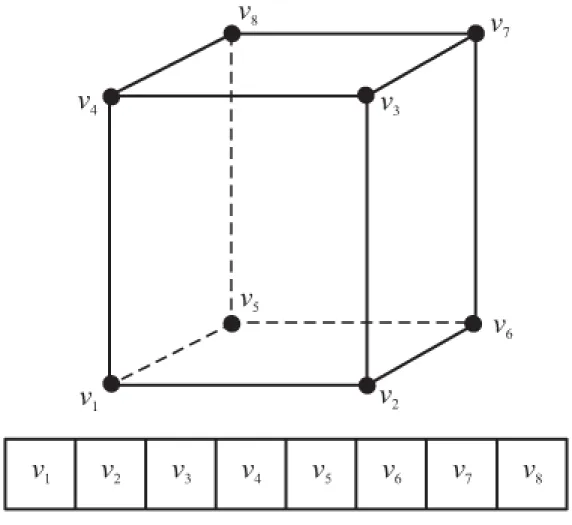

MC算法实现流程如下[8]:

(1)读入2层CT扫描图像,按照图2的体元基本构型,逐个构造体元;

(2)确定各个顶点的属性,按图4的规则,将体元各个顶点状态构造成一个8位索引表;

(3)按照8位索引值,在图3中的体元构型索引表里搜索与其对应的构型;

(4)通过线性插值,求出等值面与体元各个边的交点,连接上述交点形成三角面片,并计算三角面片的法矢量;

(5)遍历所有体元,重复执行步骤(2)~(5);

(6)通过各个三角面片的顶点坐标和法矢量信息绘制等值面。

图4 体元顶点分布状态Fig.4 Distribution of voxel vertexes

通过面绘制,将固体火箭发动机ICT扫描体数据转变为由大量三角面片组成的三维模型,保存格式为.STL(Stereo lithography)。

2.2 切割工具仿真

切割工具的仿真通常有以下3种方式[9]:

(1)网格表面定义切割种子点。通过交互操作在网格上选择系列种子点,通过连接种子点得到相应的切割路径。

(2)预先定义切割模板。预先定义切割路径的形状,然后交互地将该路径形状与模型相交,交线即为切割线。

(3)虚拟切割工具。按照真实切割工具的形状来虚拟切割工具,通过交互操作工具对模型进行切割,该虚拟切割工具可由多个三角面片组成。

直接虚拟切割工具需要内存较多,加之固体火箭发动机ICT扫描数据的数据量较大,采用直接虚拟工具法,所需处理时间较长,导致交互性效果不好,而直接在网格表面放置切割种子点,需要进行的交互操作过多,切割过程过于繁琐。因此,本文选择第2种方法,将切割模板简化为简单封闭的曲面。这里先选择一圆球面,通过圆球面对固体火箭发动机模型进行切割,如图5所示。

2.3 碰撞检测

根据固体火箭发动机工业CT面绘制模型的特点,选取OBB包围盒算法进行碰撞检测。其具体构造方法为[10]:假设固体火箭发动机工业CT面绘制模型中所有的三角面片的集合表示为SE,先计算出所有顶点坐标分布的均值μ,并将其作为包围盒的中心,再计算协方差矩阵C;然后,将矩阵C的特征向量作为OBB包围盒的3条轴向量;最后,根据每个顶点在这3条轴上的投影最大、最小值,确定OBB包围盒的大小。

图5 仿真切割工具示意图Fig.5 Diagram of cutting tool simulation

设其中第i(i>0)个三角形的3个顶点坐标分别为ai、bi和ci,则集合SE的均值μ和协方差矩阵C的计算公式如下:

(3)

1≤j≤3,1≤k≤3

(4)

通过分离轴理论,可进一步对包围盒进行相交测试。判定虚拟切割工具与固体发动机模型是否相交。

2.4 切割路径定义

判定相交后,进一步需求出切割路径。切割路径由切割工具确定。

若选择圆球面作为切割工具,直接对该平面与网格进行相交计算,由交线构成切割路径。切割面的方程为x2+y2+z2=r2。其中,r的大小可根据输入模型的大小,进行相应的调节。

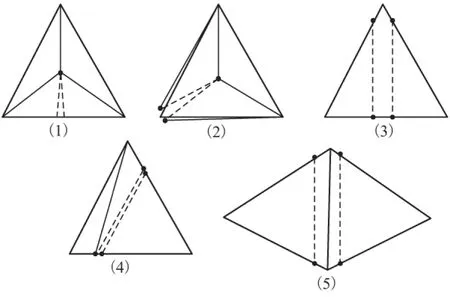

2.5 网格重建

定义切割路径后对网格沿切割路径进行重建。按照2.4节中定义的切割模板,通过其在三角面片上的出入点信息,对三角面片进行重建。面片剖分的状态有5种,如图6所示。其中,实线表示维持三角形网格实边,虚线表示沿切割路径的重建边。

图6(1)和图6(2)表示切割路径上第一个或最后一个三角面片的剖分方式。当表示第一个三角面片时,二者均表示切割的起始点在三角面片内,图6(1)表示切出点在三角形边上的情况,图6(2)表示切出点在三角面片的某个顶点上的情况。当表示切割路径上的最后一个三角面片时,图6(1)表示切入点在三角面片的某条边上,而图6(2)表示切入点在三角面片的某个顶点上,两种情况下的切出点均在三角面片内。图6(3)~(5)为切透的三角面片的重建情况。当其表示切割路径上的第一个或最后一个三角面片时,表明这次切割是从网格的边缘开始或结束的。图6(3)表示切割的切入点在三角面片的顶点上,同时切出点在某条边上,或切入点在某条边上,同时切出点在某个顶点上。图6(4)表示的是切入和切出点均在三角面片边上的情况。图6(5)表示切入点和切出点均在三角面片顶点上的情况。

图6 三角面片剖分模式Fig.6 Subdivision models of tri patch

2.6 切割分离

在完成网格重建以后,发动机三维图像的绘制效果并没有发生改变。需提取到切割掉的部分,然后将其分离,分割效果才能显示出来。

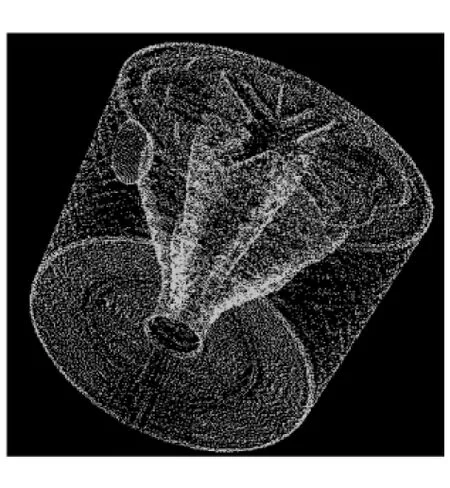

采用广度优先遍历算法提取分离部分,其基本思想是从模型中的某个点V0出发,访问V0后,对与V0邻接的未曾被访问过的顶点V1,V2,…,Vk逐次进行访问;然后,依次从V1,V2,…,Vk出发,访问其各自未被访问过的邻接点。如此反复,直到模型中所有的点都被访问过,如图7所示。

起始点所在的三角面片称为起始面。如果起始点在三角面片的顶点上,则从包含该点的所有三角面片开始向外搜索,如图7(a)所示;如果起始点在网格的某条边上,则从包含该边的所有三角面片的顶点开始逐次向外搜索,如图7(b)所示;如果起始点在某个三角面片的内部,则逐次访问起始面的3个顶点后,从这3个顶点开始向外搜索,如图7(c)所示。遍历结束后,移动搜索到的网格,构成2个网格结构的切割分离效果。

(a)顶点扫描 (b)边扫描 (c)面扫描

图7 数据搜索方式

Fig.7 Data search method

3 实验验证

3.1 装药预整形

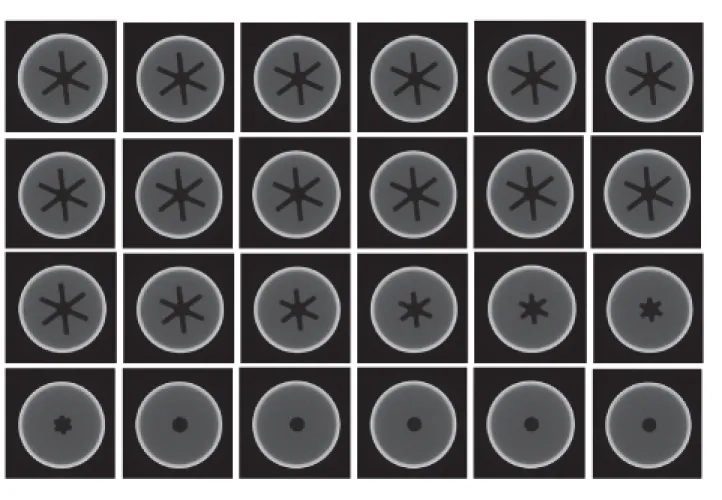

(1)CT图像获取

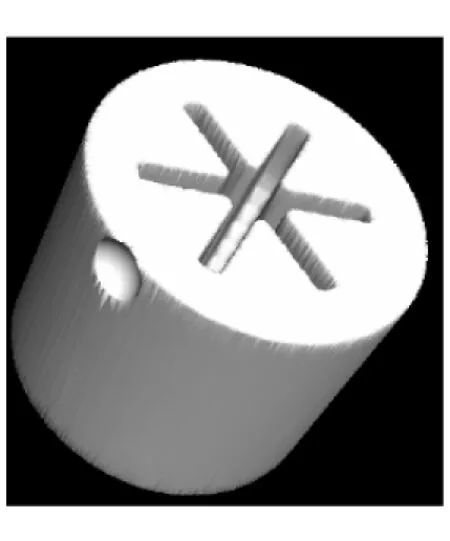

发动机如图8所示。工业CT检测的基准面为燃烧室尾部,每隔3 mm进行检测,在距燃烧室尾部69 mm处结束扫描,得到图9所示的24张序列CT图像,CT的扫描范围为150 mm,成像尺寸为512 mm×512 mm。

图8 标准试验发动机Fig.8 Standard testing motor

图9 试验发动机系列CT图像Fig.9 CT images of testing motor

(2)面绘制CT三维图像

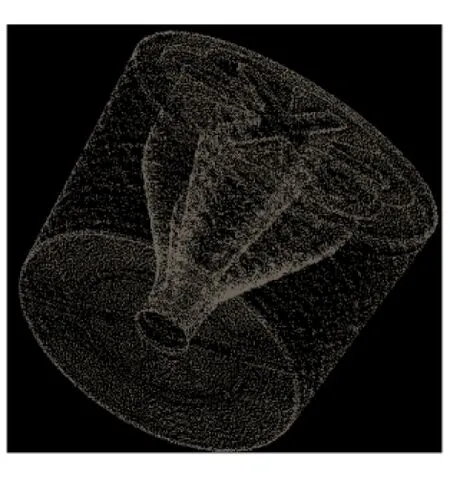

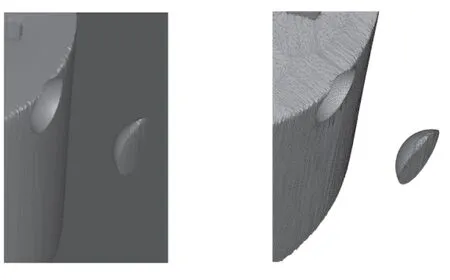

采用Marching Cubes 算法,对系列CT图像进行面绘制,选择装药的灰度值作为等值面阈值。因此,显示结果为装药部分图像,不包含壳体,绘出的三维模型如图10所示。其中,图10(a)为面显示效果,即三角面片连接显示效果;图10(b)为点显示效果,即三角面片顶点单独显示效果。

(3)生成切割工具

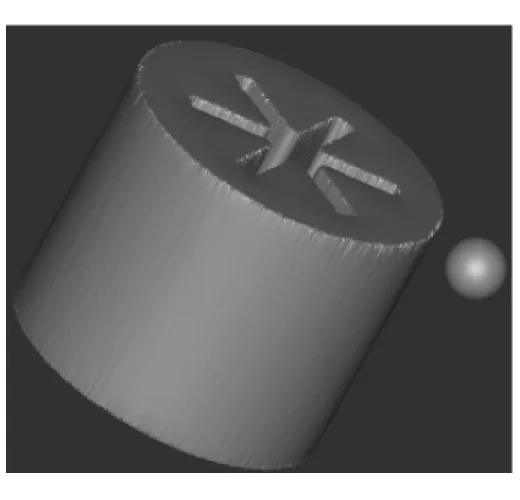

如图11所示,生成球面切割工具,移动切面切割发动机模型。

(a)面显示

(b)点显示

(a)生成切割工具

(b)工具切割

(4)切割路径及网格重建

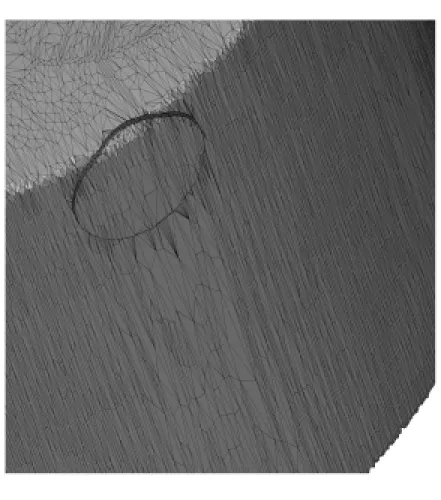

判断切割工具与发动机模型相交后,进行切割操作。如图12 所示,沿球面路径,对发动机面绘制网格模型进行网格重建。

(5)切割分离

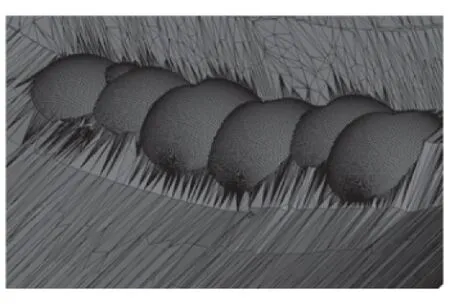

网格重建后,发动机模型分为两部分,进一步搜索切出部分,进行分离达到整形效果。分离如图13所示。一次切割的效果如图14和图15所示。

(a)面显示

(b)网格显示

(a)面显示 (b)网格显示

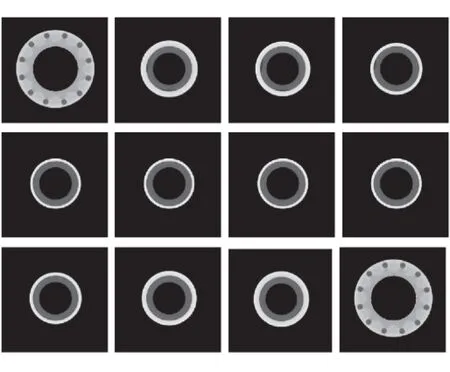

3.2 预置缺陷发动机预整形

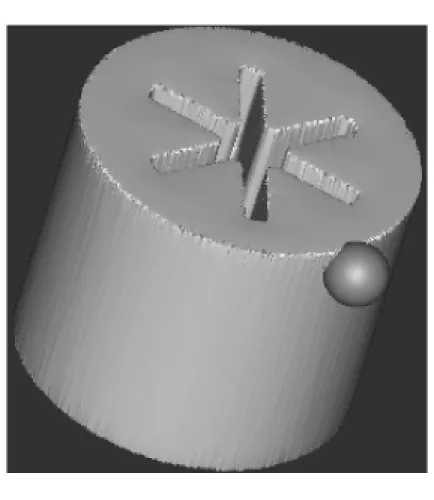

预置缺陷的φ118 mm标准实验发动机燃烧室如图16所示,预置脱粘大小为30 mm×30 mm,工业CT检测的基准面为燃烧室头部,每隔5 mm进行检测,在距燃烧室尾部处结束扫描,得到图17所示的序列CT图像,成像尺寸为1 048 mm×1 048 mm。

(a)面显示

(b)点显示

(a)网格显示

(b)切割处放大

通过面绘制进行建模,如图18所示。对壳体与装药分别进行面绘制,整体显示如图18(a)所示;为预整形方便,需分离壳体与装药,装药如图18(b)所示;脱粘处放大后,如图18(c)所示。

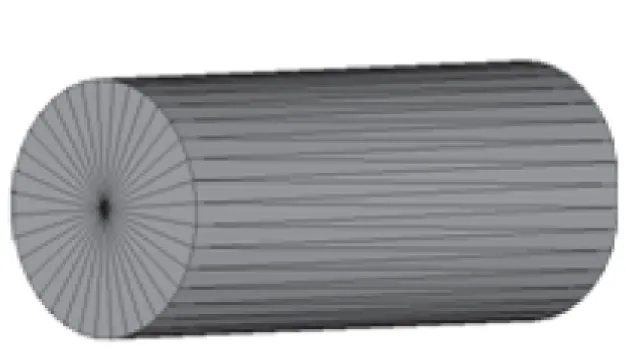

对缺陷界面用圆球面进行预整形后,结果如图19所示。由切割效果可看出,由于圆球的形状限制,预处理后的脱粘缺陷不够光滑。因此,用圆柱体切割工具代替圆球切割工具,切割工具如图20所示。切割结果如图21所示,切割效果较球形切割面更为平滑。

(a)实验发动机

(b)脱粘处

图17 试验发动机系列CT图像Fig.17 CT images of testing motor

(a)整体显示 (b)装药显示 (c)脱粘缺陷

图18 面绘制三维模型

Fig.18 3D surface rendering model

图19 脱粘预整形后网格显示Fig.19 Mesh after pre reshaping of debonding

图20 切割工具Fig.20 Cutting tool

图21 脱粘预整形后网格显示Fig.21 Mesh after pre reshaping of debonding

4 结论

(1)固体火箭发动机ICT扫描体数据通过面绘制Marching Cubes 算法,得到由三角面片组成的三维面模型,能够满足固体火箭发动机预整形交互处理的要求。对裂纹缺陷的挖槽处理,可采用圆球面作为切割面,进行预整形;对脱粘表面的预处理,可采用圆柱面进行预处理。用圆球面与圆柱面进行切割,只是基于计算复杂度的考虑所采用的切割工具,进一步研究可考虑对真实切割工具进行仿真,使切割过程能更加真实。

(2)预整形后,得到固体火箭发动机三维模型格式为STL格式,经过进一步处理,可导入到有限元模型中,可对固体火箭发动机状态进行评估。

(3)对于预整形后的处理,如裂纹缺陷的胶接法修补、脱粘缺陷进一步的灌浆处理,本文尚不能实现,需进一步研究,以实现整个装药修复过程。

[1] 李朋,卢洪义,朱敏.基于轨迹球交互测量的固体火箭发动机缺陷体空间距离精确测量技术研究[J].固体火箭技术,2012,35(6):829-832.

[2] 朱敏.面向固体发动机的ICT图像三维可视化缺陷识别技术研究[D].烟台:海军航空工程学院,2008.

[3] 于光辉.固体火箭发动机装药缺陷几何特征三维提取及参数精确测量方法研究[D].烟台:海军航空工程学院,2013.

[4] 袁端才,唐国金,蒙上阳,等.固体发动机药柱表面裂纹的处理[J].固体火箭技术,2005,28(4):260-264,283.

[5] 王明鉴,谢丽宽,邢耀国,等.固体火箭发动机药柱裂纹灌浆修补技术研究[J].固体火箭技术,2006,29(6):412-415.

[6] 卢明章,谢丽宽,马拯.胶接法修补固体发动机药柱裂纹技术[J].固体火箭技术,2007,30(4):328-331.

[7] 欧海英,陈广南,张为华.固体火箭发动机装药修补可视化[J].弹箭与制导学报,2002,22(3):159-161.

[8] 唐泽圣.三维数据场可视化[M].北京:清华大学出版社,1999:8-15.

[9] 刘青.基于表面重建的实时软组织切割与变形算法实现[D].上海:上海交通大学,2010.

[10] 张粉霞.不规则矿体的三维建模与虚拟切割[D].西安:西安科技大学,2012.

(编辑:崔贤彬)

Prereshaping method of propellant grain defects of solid rocket motor based on surface rendering

LI Peng1, LU Hong-yi1, ZHU Min1,YU Guang-hui1, XU Ming2

(1.Naval Aeronautical and Astronautical University,Yantai 264001,China; 2.The 91213th unit of PLA, Yantai 264001,China)

Marching cubes algorithm of surface rendering of solid rocket motor ICT volume data was researched. 3D grid model composed by large number tri patches of solid rocket motor was obtained. According to the characteristics of 3D grid model of solid rocket motor, cutting tool simulation, collision detection, path definition, mesh reconstruction and extract method were investigated. Interactive cutting operation to 3D grid model of solid rocket motor was realized. The grain and debonding part of standard testing motor were reshaped. The triangle patches of the sections were reconstructed. The results of the reshaping show that the crack of the model can be reshaped by sphere cutting tool and the debonding part can be reshaped by cylinder cutting tool. The dimensions of the cutting tool can be adjusted to the dimensions of defects. Both of the sections after being reshaped were smooth.

solid rocket motor;pre reshaping method;industry CT

2014-10-17;

:2014-12-21。

国家自然科学基金(51005242);海军航空工程学院研究生创新基金资助。

李朋(1985—),男,博士生,研究方向为发动机测试与故障诊断。E-mail:crazy-haitian@163.com

V435

A

1006-2793(2015)05-0739-06

10.7673/j.issn.1006-2793.2015.05.025