数控拉线机火炮膛线的加工

2015-04-19高富锁

□ 刘 川 □ 高富锁

成都晋林工业制造有限责任公司技术中心 成都 611930

拉线机数控改造是我公司一项重大技改项目,该项目被列入了国家863计划,历经两年完成。但由于该机床局限于某型号火炮膛线加工,其加工功能还有待进一步开发。本次新产品的科研试制主要针对数控改造后的拉线机其加工产品的拓展和适应性,如刀体的设计,主要解决刀具的运动功能和达到满足加工要求的强度及刚度。在确定数控拉线机的加工性能和范围后 (如行程触点开关的距离,最大拉削力等),需要掌握控制系统的操作和工艺参数的设置,以及在理解身管膛线要求基础上的程序编制等。最终使用离线检测系统检测加工数据,加工出合格的身管膛线。

1 机床简介

图1所示的SZ21K数控拉线机是在机械 (靠模)式拉线机的基础上改造而来,主要增加了圣维数控系统、海德汉直线光栅和圆光栅、C轴和Z轴伺服电机及联轴器等。加工膛线的曲线轨迹由靠模加工改进为数控模式加工,提高了加工精度,机床运行稳定,刀具损耗低(正常状态下一副刀片能加工8件以上),产品加工适应性及拓展能力大为提高,故障检测有依可循且能及时排除。

2 膛线参数

本次加工的身管是混合膛线,即由渐速段膛线和等齐段膛线组成,拉线工艺较之某型号产品的渐速膛线要复杂。由膛线公式:

式中:Y为膛线升程;k为膛线因数;x为镗线轴向尺寸;a、b分别为膛线参数,系由炮口缠角、起始缠角和膛线长度确定。

▲图1 SZ21K数控拉线机示意图

该膛线缠角大,随之升程也较大,刀具在拉削过程中旋转角度增大,必然会加剧刀具磨损,从而影响膛线质量。膛线参数分别由膛线长L、阳线宽D、阴线宽D1、阴线深H组成。膛线参数作为一项指导性的数据,是整个膛线加工过程的理论支撑,只有在充分理解膛线参数要求后,才能全面展开工艺过程。

3 刀具设计与有限元分析

由于新产品要在该设备上进行膛线加工,而加工某型号产品膛线的刀杆和刀体都不能借用,因此必须设计新的刀具来加工该身管膛线。笔者借鉴老产品的刀体结构并结合新产品膛线要求进行设计,克服了刀体结构复杂等诸多因素,设计了适合新产品膛线加工的刀体及刀杆,如图2所示。

▲图2 拉线刀体

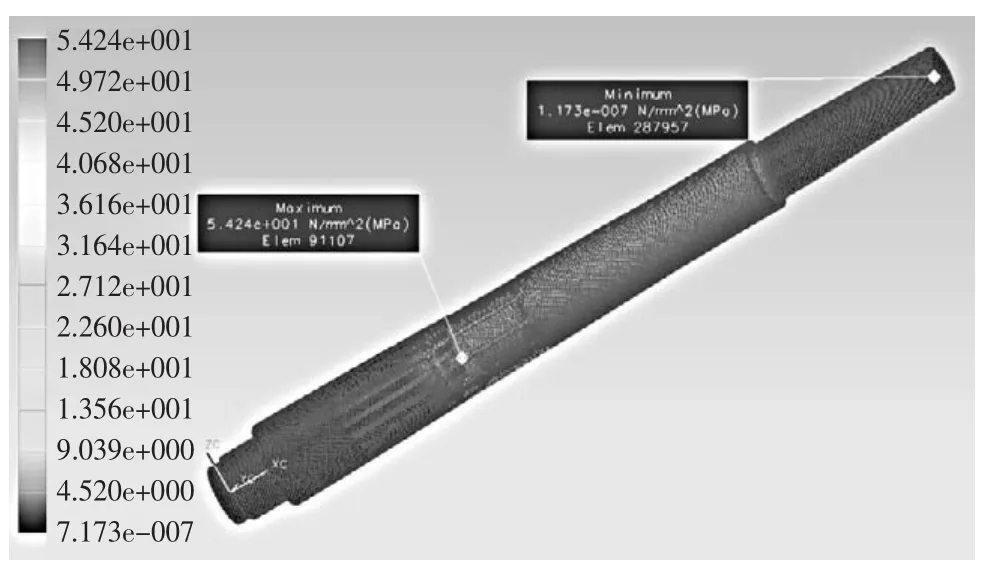

基于新刀体上要安装刀片和弹簧片,要设计刀盒槽和压簧槽等结构,加上新产品的结构尺寸要求,刀体及刀杆的强度和刚度比加工某型号的拉线刀体要差。因此要对刀体所受的拉应力进行校核。使用UGNX7.0对刀体在受最大拉削力时的应力分布进行了有限元分析,优化后拉线刀体应力云图分析见图3,由图可知,在机床最大拉力50 kN时,刀体所受最大拉应力为54.24 MPa。刀体材料为40Cr,抗拉强度σb为785 MPa,安全因子取 3,则许用应力[σb]=785/3≈262 MPa,刀体许用应力远大于最大工作应力,刀体在拉削中是安全可靠的。

▲图3 优化后的拉线刀体应力云图

4 加工过程

(1)刀体应符合与机床主轴连接的接口尺寸,安装后必须进行刀杆母线检测,要求侧母线和上母线的直线度都小于φ0.15 mm。刀体的跳动必须小于0.20 mm,否则无法实现膛线拉削。

(2)安装好刀杆后,预设凸轮参数值,见表1。

表1 凸轮参数预设值

表1数据结合近端换向点N以及膛线长L,初步确定刀体移动位置 (刀体刀槽后端面与身管小端口部平齐),结合面板显示记录该数据。在此基础上进行机床工艺参数设置,这是整个数据输入的重要部分。以上操作是在机床“手动操作”一栏下进行。步骤必须严密且数据记录要准确,可以反复对刀,如果每次数据差别不大,就可以确定基本对准,数据可以使用。

近端换向点N是以某型号膛线加工为基础并结合机床加工行程确定,可作为所有产品凸轮参数的基础点位,这个参数是整个膛线参数设置的关键数据,一般不允许随意改动。以上述近端换向点N为基础输入参数点,打开操作面板上“工艺参数”→“凸轮设置”项,然后将表2中的数据依次输入。

表2中的数据必须输入正确,否则将引起控制系统报警。

(3)速度参数设置。速度设置对刀具切削刃的耐用度、机床运行的稳定性都起着决定性的作用(当然切削深度也有很大影响,此次试制切削深度是0.03 mm)。太慢,加工效率低,磨损刀具;太快,机床运行受力大,切削时容易造成Z轴电流和C轴扭矩超过额定要求,造成刀片崩裂,无法保证加工质量。

表2 凸轮参数设置值

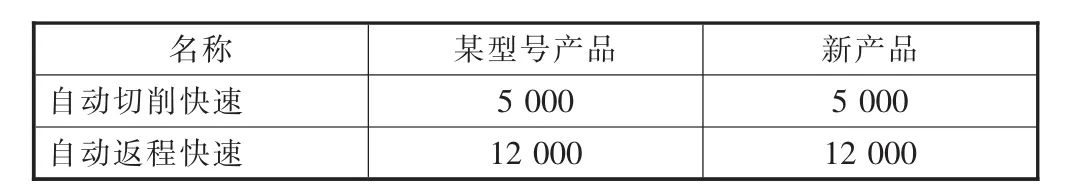

比较某型号产品膛线的速度参数设置,由于某新产品膛线长度与某型号产品膛线长度虽有差别,缠角α 也较大(tanα=π/η,η 为缠度,即膛线绕炮膛旋转 1周在轴向移动的长度),但其阴线(膛线阴横截面)深度较浅,整个工艺系统的刚度(刀具、夹具以及机床)可以满足膛线要求,因此与某型号产品速度参数设置相同(见表3)。重点分析此参数的原因是因为新产品数量少,具有代表性的数据不多,并且此次膛线加工,在刚拉削第3件的时候出现了4片刀崩裂或磨损严重的现象,说明速度参数有很多地方还有待优化。

表3 速度参数设置/(mm·min-1)

另外,加工程序的编制采用的是角度编程,一般情况下也可以使用系数编程(两种编程方式区别不大,但角度编程更容易操作,建议首选使用)。并且由于是混合膛线,要求分别输入程序数据,必须保证实现两段程序的链接。

5 数据采集

此次新产品身管膛线试制,包括1件试件、2件正产品。现将试制中的膛线数据用于分析,其数据采集使用膛线离线评测系统,能够直观地反映出膛线加工是否符合设计要求,并且对机床加工过程中的运行状况有精确的监测。使用膛线离线评测系统进行数据采集已经成为膛线加工必要的步骤。

Z轴主要采集膛线起始点到膛线终点的光栅反馈点,主要采集典型数据,依据是膛线曲线X增量(每100 mm递增值)。参考起点是膛线远端终点T′,计算Z轴的增量:

式中:Zf1为光栅反馈点第1个点的数据;Zfn为随机采集的点的数据。

具体数据见表4。

表4 Z轴反馈数据表/mm

C轴是在Z轴反馈点的基础上采集的C轴光栅角偏角度,计算C轴角度增量:

式中:C1为光栅角偏角度;Cn为随机采集的光栅角偏角度。

将所采集数据与设计螺旋角相对比来检验加工的膛线,见表5。

反馈基础点:Zf1=-5 662.360;C1=91.242,Y 为膛线升程;d为身管内孔直径。

对比C轴角度增量和C轴设计螺旋角,可以看到两者的值是非常接近的,说明膛线拉削各工艺参数点以及程序编制正确,机床加工状态良好,满足了设计要求。

根据以上采集数据,生成能反映膛线轨迹的曲线图,如图4所示。

由图可见,曲线准确地表达了膛线轨迹,结合表4、表5分析可知,在反馈基础点-5 662.360至膛线终点膛线轨迹符合设计要求,角度增量和设计螺旋角基本吻合,误差在公差允许范围内。

在膛线加工中,对刀具切削过程中的载荷要求非常严格,如有超过额定载荷的情况出现,机床控制系统会在第一时间内报警停机,如果载荷在非正常状态下工作(如刀具切削中发生振动,载荷接近额定值等),那么即使能拉削,膛线的粗糙度也不能保证。

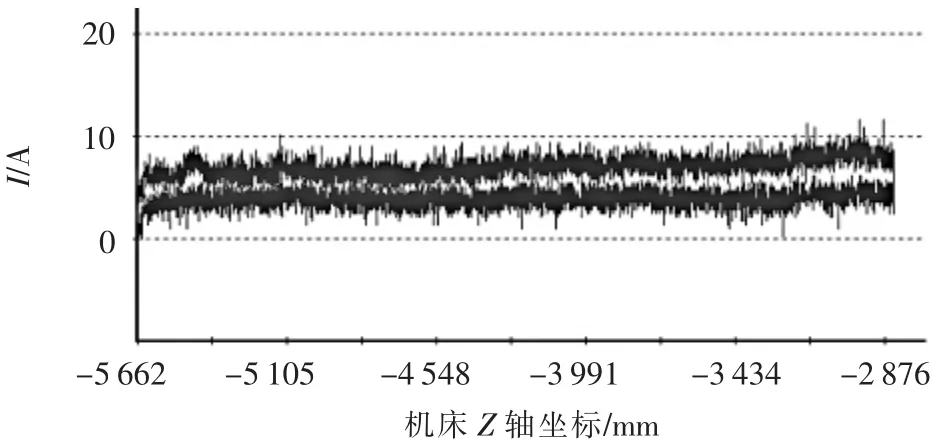

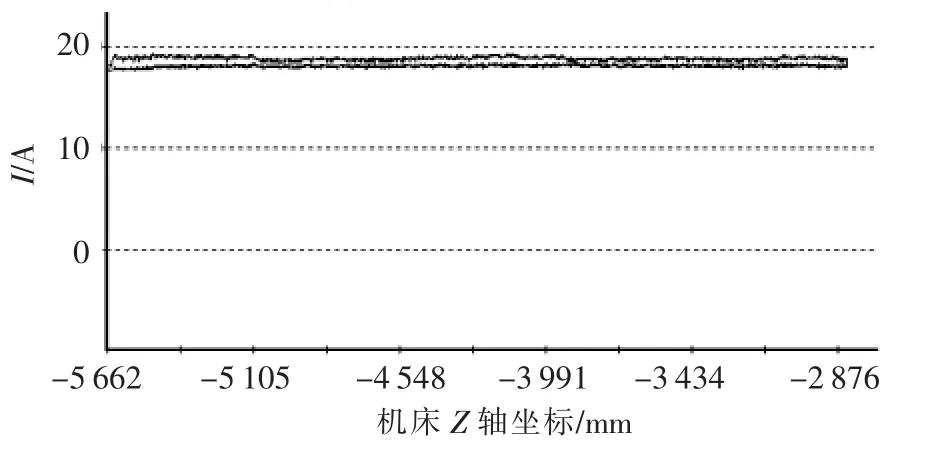

从图5及图6电机电流带的变化范围可见,在拉削过程中机床C轴和Z轴电机电流带都在额定电流之下(额定电流为25 A),并且电流波形平稳,幅值稳定,说明机床加工状态稳定可靠。从工件实际加工结果看,膛线尺寸及表面粗糙度均满足设计要求。

6 结束语

纵观该新产品身管膛线的试制过程,对身管膛线理论知识的理解非常重要,针对某型号产品和新产品膛线的差异,进行刀具设计以及程序编制,和制定正确的机床加工工艺参数。结合本次试制,全面了解拉线机的机床结构和加工性能。深刻认识数据采集的重要性,并拓展了机床的加工范围,使得改造后的机床发挥更大的作用。

表5 C轴反馈数据表/(°)

▲图4 膛线曲线图

▲图5 C轴电机电流带

▲图6 Z轴电机电流带

[1]金志明.枪炮内弹道学[M].北京:北京理工大学出版社,2004.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[3]王体泮.圣维SKL3-A 数控使用手册(1.0版)[Z].西南自动化研究所,2006.