薄壁混凝土布料成型机的研究与应用

2015-04-19闫为国

张 彬,闫为国

(中国水利水电第五工程局有限公司第五分局,成都,610066)

南水北调工程主要建设内容为大断面渠道现浇混凝土衬砌。衬砌混凝土厚度一般在8cm~15cm之间,混凝土面积较大,在混凝土密实、成型、施工工艺等方面有其独特的特点。渠道底板跨度大,机械化程度不高,为了取得高质量、低成本的衬砌方法,必须选用合适的施工机械,并熟悉施工工艺,同时采取一系列必要的施工措施和手段,指导混凝土衬砌工程施工。本文主要介绍自行研制的薄壁混凝土布料成型机的原理、构成及其应用情况。

1 工程概况

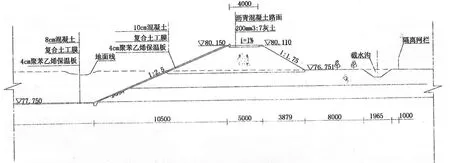

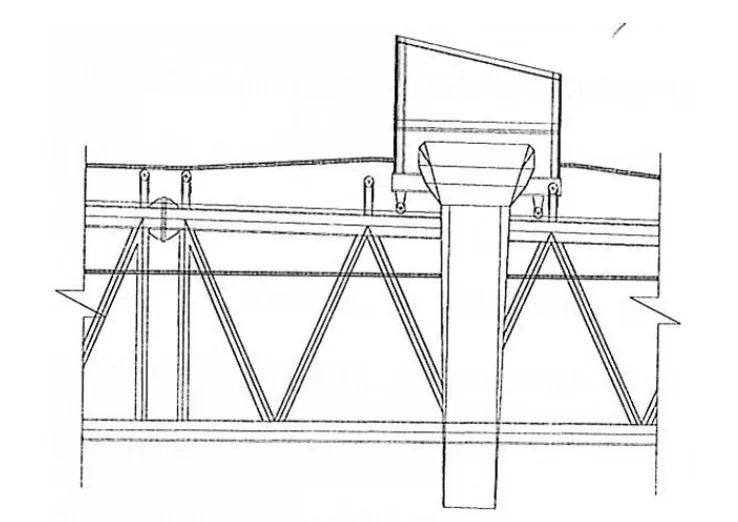

本标段全长15km,采用明渠自流输水方案,梯形过水断面,渠底高程72.864m~72.174m,设计底宽为20.5m~24.5m,渠道内过水断面边坡系数为2.0~2.5,外坡为1.75~2.0,渠道纵坡为1/30000,设计水深6.0m,一级马道(堤顶)宽5.0m,渠道全渠段采用全断面混凝土衬砌,渠底衬砌厚度8cm。本标段典型渠道断面见图1所示。

图1 典型渠道断面

2 布料成型机的研究

2.1 设计原理

布料成型机设计参考了渠道边坡衬砌设备的运行原理,自行设计的设备,其特点是集布料、平仓、成型、振捣于一体,主要利用边坡皮带输送机将料直接输送到底板布料成型机的集料斗,再利用底板布料成型机上的皮带机输送至分料小车进行布料,一次衬砌成型。渠底混凝土布料机源于移动的桁架与混凝土的布料带相结合而成。根据渠道边坡坡比及坡长的特点,斜坡混凝土输送机做成两段,之间采用链索和法兰连接,根据不同的坡长和坡比进行调节。渠坡和渠底输送机均布设在桁架上,桁架下部设有电机驱动轮,能够沿设置好的轨道自动行走;桁架上安装皮带和电机滚筒,用于混凝土的输送。布料小车以行星摆线指针轮减速器控制布料小车的行走速度,机架采用丝杆式升降机调节装置调节机架升降高度,出料口距混凝土面高度为20cm~30cm,保证了混凝土在布料过程中不发生分离现象。同时,在机架下部配置“双向平料铲”进行平仓压实,配合平板振捣器振捣,电动磨光机抹面,人工最后收面,保证了混凝土施工质量,提高了工效,降低了施工成本。

2.2 系统的构成

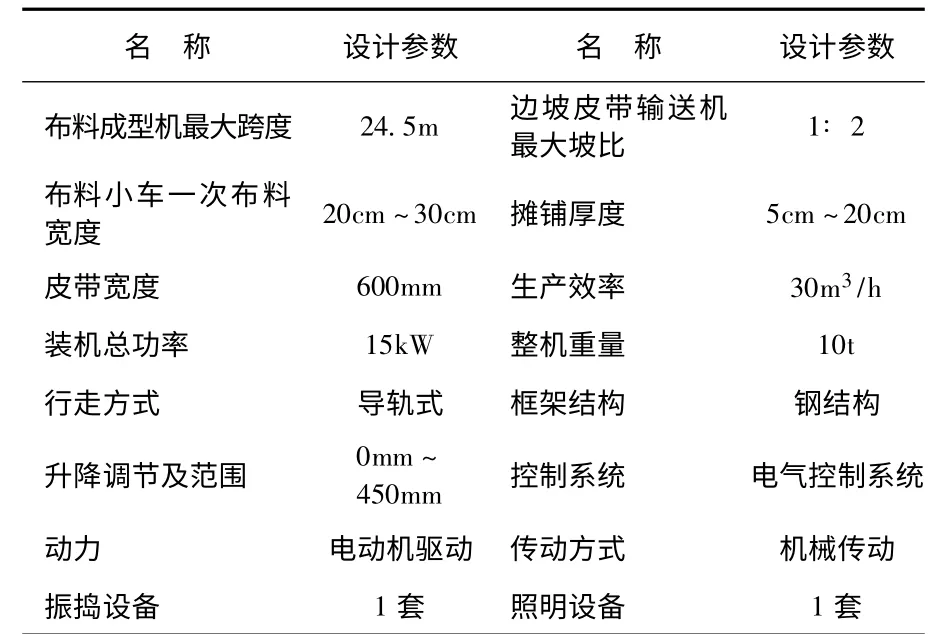

2.2.1 主要设计参数(表1)

表1 布料成型机主要设计参数统计

2.2.2 设备结构组成

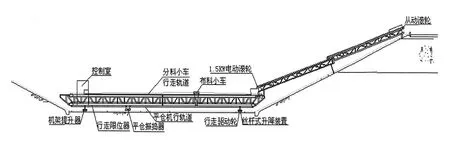

本设备主要有3套系统组成,分别是布料系统、成型系统和电气系统。

2.2.2.1 布料系统采用自行研制的移动布料机,分为渠坡混凝土输送系统和渠底混凝土水平布料系统两部分。渠坡布料系统受料斗高度为1m,下面安装1.2kW行走电机,考虑到地形因素对渠坡输送机行走的影响,采用轨道行走。渠坡布料系统主要由桁架、皮带、脱滚、电动滚筒行走驱动轮等构成。

渠底布料系统渠坡输送桁架与渠底输送桁架通过铰接相连,水平布料系统由桁架、皮带、脱滚、电动滚筒、从动滚筒、螺旋找平装置、行走驱动轮等构成,行车驱动为2.2kW的电机。在水平架上设一布料小车,由卷扬机牵引进行布料作业。

2.2.2.2 底板混凝土成型系统

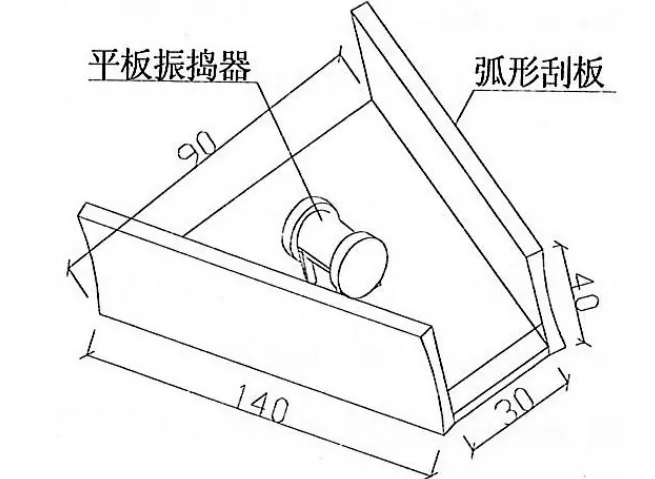

底板混凝土成型系统由主桁架、双向平料铲(或三辊轴)、平板振捣器、丝杆式升降装置组成。

主桁架全长26.5m,桁架高1.1m,宽1.1m,主机架采用丝杆式升降机调节装置调节机架升降高度,控制布料厚度,以满足混凝土浇筑高程要求。布料小车采用1.1kW电动卷扬机作为驱动装置,行星摆线指针轮减速器控制行走速度,在混凝土浇筑仓位的两侧设置限位指针控制布料范围。

双向平料铲平仓压实,平料铲与衬砌机行走方向成15°角,为使平料铲能往返使用,在平板振捣器的两侧各设置一块,形成双向平料功能。混凝土振捣采用1台2.2kW的平板振捣器,悬挂安装在主机架上,振捣器的板底高度可通过连接丝杆调节,以满足混凝土面达到设计高程。

图2 布料成型机总体布置

图3 布料小车布置

图4 双向月牙平料铲

2.2.2.3 电路控制系统

渠坡输送布料机行走电动控制系统、渠坡皮带机运行控制系统、水平皮带机运行控制系统、主机架行走控制系统、布料小车行走控制系统、振捣平仓控制系统及照明控制系统,均统一在主机架的一段控制室内集中设置。

3 施工方法

施工工艺流程:基础处理验收→测量放线→渠底清理及验收→保温板安装→复合土工膜铺设→模板安装→闭孔塑料板安装→混凝土衬砌施工→混凝土切缝→密封胶施工的顺序,分区段进行施工。

3.1 建基面整理

渠底清基前进行原土碾压。粘土、砂质土、砂砾土渠底采用反铲、推土机等设备在测量仪器控制下清除保护层,清基完成后对基面进行碾压。利用施工测量控制网引测高程控制点,测量人员钉桩、挂高程控制线,人工按控制线找平清至设计高程,并采用水准仪、2m靠尺等检验高程、控制平整度等,平整压实后进行取样检测。

3.2 保温板铺设

保温板沿渠道轴线方向有序错缝铺设,遇到墩、柱、墙等建筑物时,根据与建筑物交界面的形状尺寸划线裁剪保温板,使保温板与建筑物交界面接缝紧密。保温板裁剪采用密齿锯或美工刀结合钢板尺进行,每块保温板铺设完毕后,及时固定。

3.3 复合土工膜铺设

3.3.1 复合土工膜裁剪。复合土工膜幅宽与渠道中心线垂直,渠底复合土工膜间横向连接缝与坡面复合土工膜接头缝,均相互错开100cm以上。复合土工膜裁剪整齐平顺,对渠道坡脚预留部分土工膜进行裁剪时,要保证渠坡与渠底相接处的搭接宽度。遇到建筑物墩柱时,根据建筑物尺寸在复合土工膜上标识,并根据标识线裁剪,标识尺寸应满足与建筑物的粘结宽度。

3.3.2 连接顺序。缝合底层土工布,热熔焊接或粘接中层土工膜,缝合上层土工布。

3.3.3 土工膜热熔焊接。焊接前,将土工膜焊接面上的尘土、泥土、油污等清理干净,水汽用吹风机吹干或用干布擦干,保持焊接面清洁干燥。多块土工膜连接时,接头缝相互错开100cm以上,焊接形成的结点为“T”字型,不得为“十”字型。焊接采用双焊缝焊接,焊缝宽度为10mm,搭接宽度不小于10cm,焊缝间留有1cm的空腔。

3.3.4 土工布缝合。缝合前必须做好准备工作,由于对缝合线的要求非常高,必须采用合适耐用的线绳。缝合时首先将上层土工布和中层土工膜向两侧翻叠,将底层土工布铺平、搭接、对齐,再进行缝合。土工布缝合采用手提缝包机,缝合时要控制针距连接面松紧适度、自然平顺,土工膜与土工布联合受力。上层土工布缝合方法与下层土工布缝合方法相同。

3.3.5 特殊部位施工方法。复合土工膜与墩、柱、墙等建筑物采用专用KS胶粘接,粘接宽度不小于设计要求,建筑物周围复合土工膜充分松弛。为保证土工膜与建筑物粘结牢固,防水密封可靠,在对土工膜或墩柱涂胶之前,将涂胶基面清理干净,保持干燥,涂胶时胶液均匀布满粘结面,无过厚、漏涂现象。在粘结过程和粘结后2h内,粘结面不得承受任何拉力,严禁粘结面发生错动。

3.4 混凝土衬砌施工

土工膜铺设验收合格后,开始进行轨道安装。行走轨道采用8cm×8cm×5mm的方管,方管与方管采用承插式连接。轨道铺设前首先进行测量放线,在已浇筑的坡脚处设置控制桩,依据控制桩进行人工挂线控制轨道底高程及轴线偏差。两根轨道接头部分高差最大不超过2mm,否则将影响整机的运行。轨道的高程误差控制在5mm以内,允许轴线偏差0~20mm。在施工渠床整理过程中,要控制好基面高程及压实度,以免出现部分下陷。

在混凝土浇筑前,测量人员配合现场施工人员及时校正轨道的平面位置及高程,并将衬砌机来回在轨道上行走几次,再次校核对轨道板高程和基准线位置,确保混凝土衬砌过程中轨道高程及衬砌机调整高度准确。

布料前,试验员现场检测混凝土拌和物的坍落度和含气量,布料机入口处坍落度控制在50mm~70mm,这样既能保证正常布料,又能保证不出现混凝土离淅现象。施工现场设专人指挥,布料前先用高压水将布料输送机湿润(但无流水)。混凝土由罐车运至施工现场,经渠坡混凝土皮带输送机输送至水平皮带机,再输送至布料小车内。用自动系统控制布料小车沿机架行走进行布料,布料小车通过安装在主机架上的限位指针作为布料边界,往返布料。布料同时运行振捣平仓装置,进行平仓、压实及振捣提浆作业。振捣器两侧的平料铲,将布料不均匀的地方进行补料刮平压实,在混凝土面上往返刮平,振捣泛浆找平。衬砌机在混凝土料摊铺的同时进行混凝土料的平仓及振捣,使混凝土一次成型。

3.5 压面、抹光

布料后,进行压平提浆。根据混凝土面的软硬程度,首次抹面、收平,进一步提浆。采用双盘油动抹光机抹面,第一次抹面时需安装抹盘,采用抹盘对衬砌混凝土面进行平整和提浆,将裸露于表面的小石子压入混凝土中。首次抹面时,混凝土表面较软,要调整好抹盘位置。抹光机每次移动间距为2/3圆盘直径。根据浇筑时间、天气状况、湿度情况,第二次抹面开始时间控制在第一次抹面15min~25min后进行,第二次抹面仍需使用抹盘。抹面中随时用2m靠尺检查混凝土表面的平整度,调整抹面机高度及斜度,保证抹盘底面与衬砌设计顶面重合。最后采用手扶式电动抹光机进行压光,表面压光施工时,采用抹片抹面,以提高混凝土表面的光洁度。

压光成面后,人工用钢抹子对局部表面起泡、抹痕以及抹光机抹不到的部位进行压光收面。压光收面由一侧向另一侧进行,并采用全站仪及2m靠尺配合检测,使混凝土表面平整度控制在8mm/2m,渠道纵坡控制在1/30000。

初凝前及时进行压光处理,清除表面气泡,使混凝土表面平整、光滑、无抹痕。

3.6 面板养护

混凝土养护材料主要有土工布、塑料薄膜、草帘、棉被等。混凝土的养护根据施工技术规范要求进行,采用塑料薄膜和草帘、土工布和草帘覆盖,并用水桶洒水养护。每间隔50m配置一个大水桶,容积3m3,底部接塑料管道引水,并用闸阀控制。

3.7 施工质量控制

3.7.1 厚度控制

衬砌厚度控制是由衬砌机的液压升降支腿和内置的模板进行调节控制,并定时检测衬砌机主机架绕度,保证混凝土表面平整、均匀。

在衬砌过程中经常检查衬砌厚度,如厚度有误差应及时行调整。具体方法是,衬砌机在待衬砌段定位后,铺料前沿布料机每隔2m用直尺检查一点,确保厚度误差在±5%以内。

3.7.2 平整度控制

混凝土抹面压光时,采用2m靠尺检测平整度,应控制在8mm/2m以内,衬砌结束后用2m靠尺检查,发现超限时及时人工抹面处理。

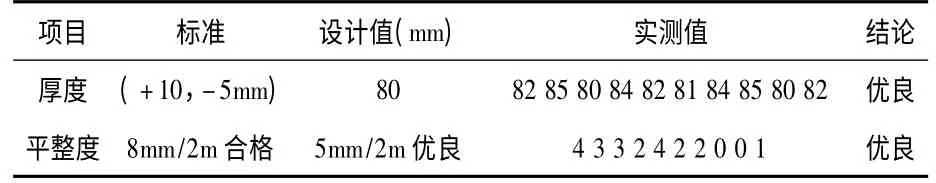

在施工过程中进行了多次抽检,结论见表2。

表2 关键项目质量抽检

4 结语

通过项目部自行研究制造的渠道底板薄壁混凝土布料成型机,由移动的桁架与混凝土的布料带相结合而成,根据渠道边坡及底板特点,由斜坡混凝土输送机、渠底输送机、布料小车、平料振捣双向铲组成的施工设备,集布料、平仓、成型、振捣于一体,可满足底宽为22.5m~24.5m的渠道底板一次衬砌成型。渠道衬砌机械化施工技术在本标段渠道底板的成功应用,为南水北调中线大型渠道底板混凝土衬砌发挥了积极作用,可为其它相应沟渠底板衬砌施工提供借鉴。