倒流河水库碾压混凝土满管溜槽设计与施工

2015-04-19李光海

李光海,冉 蓉

(中国水利水电第五工程局五分局,成都,610066)

1 概述

叙永县倒流河水库工程位于距叙永县城83.0km的观兴乡海水村5社的倒流河墨鱼尖处。首部枢纽碾压混凝土双曲拱坝主要由左岸非溢流坝段,溢流坝段、右岸非溢流坝段和坝下护坦组成。坝顶高程1043.0m,坝顶宽度5.0m,坝顶弧长191.29m(右坝肩扩挖后),最大坝高60.0m,坝底宽度20.0m,建基高程983.00m。坝肩两侧山体陡峭,施工环境十分复杂。施工中混凝土的输送采取了满管溜槽方案。

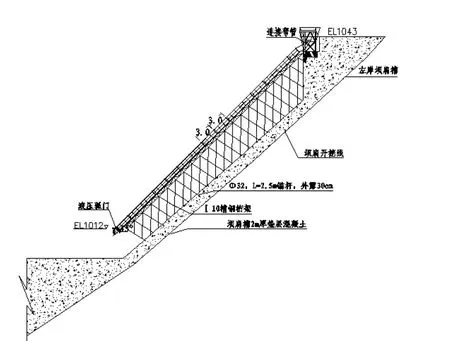

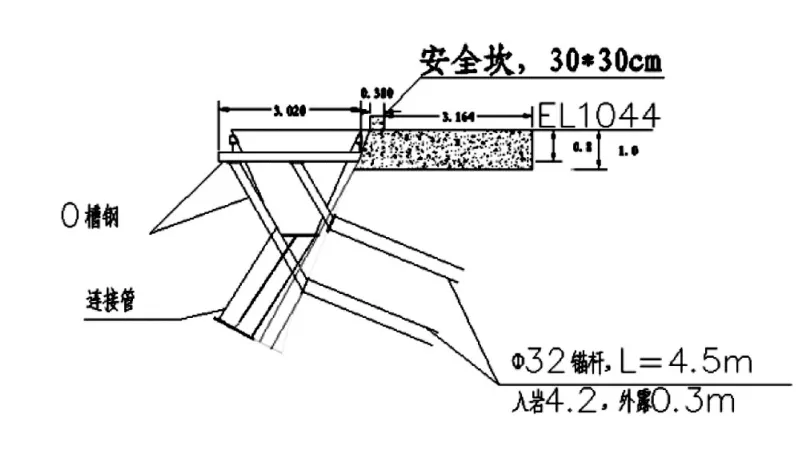

满管溜槽布置在挡水坝左岸拱肩端,高程1012.0m~1043.0m,满管长度为44.0m,溜槽与水平面的夹角为45°。为了保证溜槽下料坡度且减少支撑结构高度,经过现场实际查看及研究后决定,前期将左岸坝肩槽从高程1034m位置以上坝体碾压混凝土变为常态,并先行对该块混凝土进行浇筑,同时将该块混凝土内侧顶端浇筑成U型槽阶梯状,形成左岸满管溜槽授料斗底座,料斗安装在U型槽底座上。满管溜槽主要为高程1012.0m~1043.0m的挡水坝施工供料。满管溜槽布置见图1所示。

图1 满管溜槽布置

2 满管溜槽设计

2.1 授料斗设计

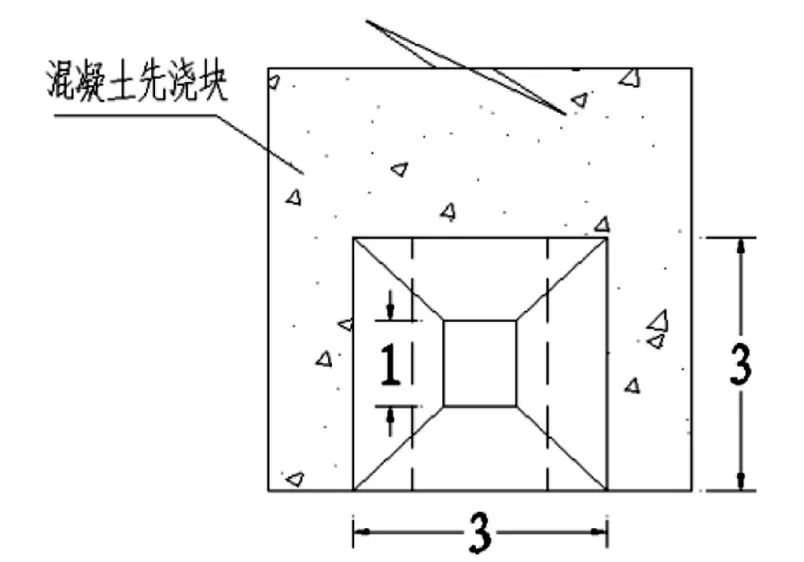

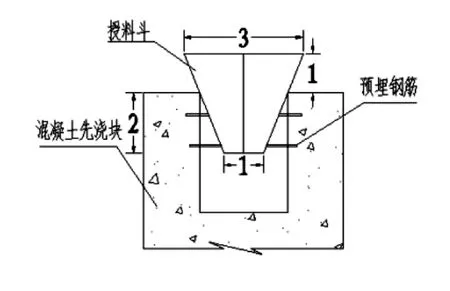

大坝碾压混凝土采用自卸汽车运输,每车运输量10m3,为避免倒料过程洒料,料斗容量设计为12m3。授料斗面板和肋板选用δ=8mm钢板,用[10mm槽钢作为加强板。左岸授料斗安装在左岸坝端的平台位置,采用坝肩U型槽底座将授料斗架设,然后采用预埋在混凝土中的插筋进行加固。具体形式见图2、图3、图4所示。

图2 授料斗安装俯视图

图3 授料斗安装剖面图

图4 授料斗连接侧面剖视图

2.2 溜槽标准段设计

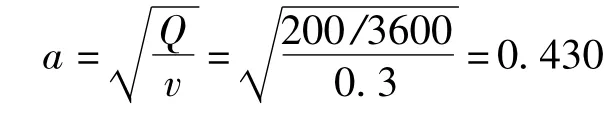

满管溜槽槽身设计为矩形断面,用钢板加工而成。拌合系统混凝土生产能力约为180m3/h,满管溜槽混凝土输送最佳速度为0.3m/s~0.7m/s。本工程混凝土输送速度选取0.3m/s,根据公式Q=a2ν,得:

式中:Q—混凝土流量(m/h);

ν—混凝土流速(m/s);

a—正方形断面的边长(m)。

计算所得溜槽断面尺寸太小,运行时容易堵管,参考类似工程,选定标准管段断面为800mm×800mm,长度为3000mm,选用厚度为10mm的钢板加工。法兰盘采用δ=12mm钢板加工。

2.3 弧形门设计

根据类似工程经验,弧形闸门选用单开液压弧形闸门,根据满管溜槽的断面尺寸由具有相关资质的厂家加工。混凝土浇筑层为3.0m,自卸车底板距地面高度为1.5m,出料口距料堆高度不大于1.5m,弧形闸门安装高度约为6m。考虑到浇筑混凝土时,出料口距地面高度超出1.5m,很容易引起混凝土骨料分离,影响混凝土施工质量。为了解决这个问题,可以在出料口增设布料管,使出料口距料堆高度保持在1.5m以内,随着混凝土的上升,取掉增设管段进行混凝土输送。

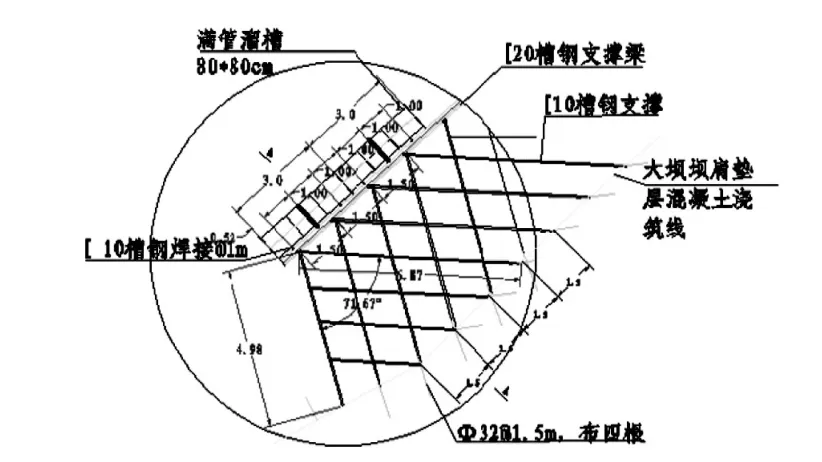

2.4 支撑架设计

左右岸坝肩槽满管溜槽选用[20mm槽钢作为骨架,[10mm槽钢进行支撑,支撑槽钢固定于拱端岸坡锚杆上(φ32mm,L=3.0m,外露30cm)。每节溜管长度均为3m,采用2品门字型槽钢支撑,桁架采用[10mm槽钢制作而成。具体见图5。

图5 满管溜槽支撑放大图

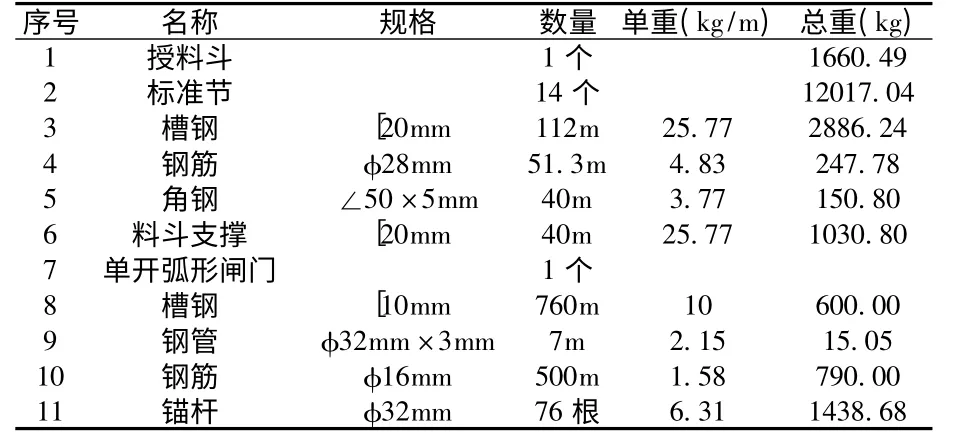

2.5 满管溜槽工程量(表1)

表1 满管溜槽工程量

3 满管溜槽安装

满管溜槽的安装步骤:固定锚杆打插→支撑槽钢安装→授料斗安装→满管溜槽安装。

3.1 支撑桁架安装

满管溜槽支撑件采用钢结构,槽钢高度根据施工现场适当调整。溜槽采用[20mm槽钢加固,槽钢沿垂直于满管溜槽方向的间距为150cm,槽钢之间采用[10mm槽钢进行斜撑。在每节满管溜槽上,采用4根10#槽钢作为支撑,4根槽钢作为斜拉杆。槽钢采用人工逐根从坝肩转移到安装位置,在转移过程中槽钢上绑扎好保险绳,逐根从坝肩下放到安装位置后进行焊接。首先支撑槽钢焊接好后再焊接斜拉槽钢,然后焊接顶部支撑槽钢。顶部槽钢焊接前必须放样,将顶部槽钢安装在一个面上,顶部[10mm槽钢安装完成后,再安装下层的[20mm槽钢。[20mm槽钢的安装采用25t吊下放,人工配合,从上往下逐根焊接,并将槽钢用加强钢板焊接起来,直至将槽钢安装至溜槽底部高程位置。

3.2 满管溜槽安装

满管溜槽安装,采用上下25t吊车将满管溜槽吊到施工面,由施工人员进行安装。在组装满管溜槽时,吊车必须将溜槽悬吊牢固,由施工人员转动溜槽方向,使其与已有管段连接(以螺栓连接)。满管安装完成后,用φ28mm钢筋将满管牢固地固定在管身底部桁架上,箍筋间距为3m。必须强调,满管溜槽安装时,不能将固定溜槽连接钢材焊接在肋板及法兰上。

在安装溜槽的同时,将人行爬梯也铺设在溜槽底部的桁架上。人行爬梯采用∠50×5mm角钢、钢带、φ16mm钢筋等焊接而成。左右岸满管溜槽各设置3个休息平台(间隔15m设置一个),休息平台采用角铁、φ28mm锚杆、马道板等组成。

3.3 授料斗安装

满管溜槽及人行道在授料斗安装完毕后进行。首先安装授料斗支撑架,采用[20mm槽钢焊接而成,将支撑槽钢(背对背焊接)预埋在底板混凝土中。在焊接过程中,需焊接密实,不得有裂隙。料斗支撑架安装就绪,将钢筋加工厂加工完成的授料斗构件运输到施工现场,由工作人员现场组装。

在卸料平台末端设置安全坎,安全坎断面30cm×30cm,采用钢筋混凝土浇筑而成。在授料斗外侧设置挡板,防止混凝土骨料飞出伤害施工人员。

4 满管溜槽设计及安装注意事项

4.1 满管溜槽下料不均匀时,容易出现真空而发生颤抖,对结构安全不利,本工程采用每3m设一φ32mm钢管做为排气孔。

4.2 调节料斗设计尽可能大,确保下料的连续性。在调节料斗和管体之间的连接渐变段要顺畅,不宜过长,调节段下料坡度要尽可能的大。料斗设计倾角在45°~90°之间选择,由于本标岸坡较缓,采用45°倾角。

4.3 由于一般的拱坝施工环境较差,满管溜槽安装边坡较陡,高度较高,为了施工方便,管体及支撑结构尽量设计成小结构拼装,减轻单件质量,以利于现场安装施工。

5 结语

在叙永县倒流河水库碾压混凝土双曲拱坝施工中,为充分发挥碾压混凝土的施工优势,对碾压混凝土满管溜槽施工技术进行了理论探讨和实践总结,且在施工过程中不断改进,取得一定成效。主要有以下几点:

(1)满管溜槽结构简单,安装方便,投资小,寿命长,易于操作;

(2)满管溜槽通过弧门的开度来控制混凝土在满管中的下料速度,能够保证出料流量的稳定性,物料在满管中运行速度能够得到控制;

(3)满管溜槽溜送混凝土过程中,骨料分离现象与混凝土从拌合楼下料到运输车上的状态相同,骨料分离极小;

(4)满管溜槽在溜送过程中,碾压混凝土VC值无明显损失;

(5)满管溜槽在使用过程中未曾出现过堵管现象,运输量满足现场施工强度要求;

(6)满管溜槽的运用充分体现碾压混凝土快速化施工的特性,加快了施工进度,确保了碾压混凝土的入仓质量。