长河坝水电站砂石系统的扩容改造

2015-04-19王克生周北北李光海

王克生,周北北,李光海

(中国水利水电第五工程局有限公司第五分局,成都,610066)

1 工程概况

长河坝水电站砂石骨料加工系统建于坝址下游约6km的磨子沟沟口上游侧。原招标设计阶段,系统需同时满足大坝反滤料及混凝土砂石骨料供应。其中,混凝土总量约205万m3,浇筑高峰期月平均强度约8.7万m3;大坝反滤料总量约166万m3,最大填筑强度为4.84万m3/月。系统成品料生产能力约800t/h,其中人工砂生产能力约300t/h,成品骨料最大粒径为80mm,属大型人工骨料生产系统。系统生产细骨料总量约为378万t,粗骨料总量约为490万t,共需毛料386万m3(自然方)。毛料料源为枢纽工程开挖洞渣料,不足部分由江咀块石料场开挖料补充。

磨子沟人工骨料加工系统主要由粗碎车间、半成品料堆、第一筛分车间、中细碎车间、第二筛分车间、超细碎车间、第三筛分车间、棒磨机车间、成品料堆、成品装车仓和胶带机运输设备组成。

系统采用三段破碎、设三次筛分的湿法生产,粗骨料加工采用三段破碎生产,细骨料生产采用立轴式冲击破与棒磨机联合制砂的破碎方式。粗碎采用开路生产,中细碎闭路和超细碎(立轴式冲击破)均采用闭路循环的破碎工艺,并调节部分小粒径石料或石屑进入棒磨机与超细碎联合制砂。成品骨料最大粒径为80mm。

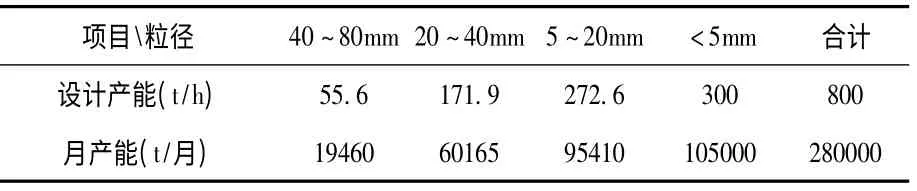

磨子沟人工骨料加工系统设计处理规模为1000t/h,成品设计生产能力为800t/h,按月工作时间25d,日工作时间14h计,两班制进行生产,月生产能力为28万t/月。各级成品骨料设计产能见表1。

表1 成品骨料设计产能

磨子沟人工骨料加工系统主要工艺流程如下:⑴通过粗碎受料平台卸料至粗碎车间破碎,破碎后的料(≤150mm)进入半成品料堆进行堆存;⑵半成品料堆通过地弄廊道内的胶带运输机,将毛料(≤150mm)运至预筛分车间进行筛分,毛料(>80mm)通过胶带运输机进入中碎车间破碎,≤80mm的进入细碎车间破碎;⑶中细碎车间与第二筛分车间构成破碎筛分循环,主要产大石、中石和部分砂,部分中石和小石进入超细碎车间破碎;⑷超细碎车间与第三筛分车间构成破碎筛分循环,主要产小石、豆石和砂(≤3mm),部分小石、豆石和砂(3mm~5mm)进入棒磨机车间处理,是主要的制砂车间;⑸棒磨机制砂车间主要处理第三筛分车间的小石、豆石和砂(3mm~5mm),用于调整砂的级配。

2 扩容改造原因及目的

磨子沟人工骨料加工系统自2012年5月份正式投入运行以来,因种种原因导致实际产能不能达到设计产能要求。主要表现在实际生产运行工况与设计运行工况存在一定差异,造成部分胶带机运输能力不足;湿法生产造成的超细碎车间设备运转工况不佳(产砂率较低);反滤料砂和混凝土砂细度模数存在差异,造成运行难度增加和砂细度模数波动较大。

根据长河坝电站主体标段各施工单位调整后的施工进度计划,骨料最高月需求强度由招标设计时的25万t/月提升到36万t/月,且高峰时段持续时间较长,将近11个月,砂石骨料加工系统设计产能已不能满足现阶段施工进度需求。

基于上述原因,磨子沟人工骨料加工系统提出了扩容的主要目的:⑴对砂石骨料加工系统进行局部改造和扩容,以增加系统的成品骨料生产能力,满足最新的骨料需求强度;⑵解决超细碎车间因进料(中小石)含水率过高导致的设备运行工况不佳、产砂率较低的问题,改善立轴破碎设备运行工况,提高成品砂产能;⑶从方便现场运行的角度,对工艺进行适当调整,增加系统运行和维护的灵活性,有利于保证系统的连续持续供料,并使反滤料用砂和混凝土用砂分开生产,便于质量控制,满足实际生产需要。

3 扩容方案设计

3.1 扩容后设计产能

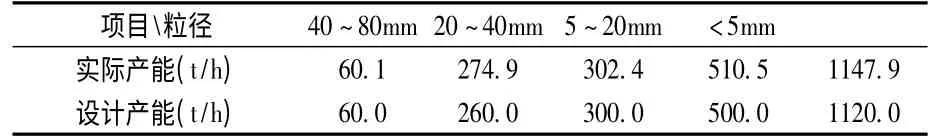

根据长河坝水电站三大主体标段提供的月骨料需求强度进行分析,同时考虑在适当时期提前备料,系统按毛料处理能力为1400t/h,成品骨料生产能力1120t/h进行扩容设计。其中,砂产能为500t/h,能够满足高峰期月需求强度36万t的要求。扩容后设计产能见表2。

表2 扩容后成品骨料设计产能

3.2 扩容工艺流程

扩容后工艺相对原设计工艺运行更为灵活,并在粗碎、超细碎等破碎段形成了开路,更加便于运行。其主要工艺流程如下:

3.2.1 粗碎。扩容后粗碎分原粗碎车间和新增粗碎车间,粗碎车间破碎后的物料(≤150mm)分别进入半成品料堆堆存和预筛分车间筛分。

3.2.2 半成品料堆和新增粗碎车间通过胶带运输机将破碎料运至第一筛分车间筛分,破碎料(>80mm)按照一定比例进入新增圆锥破碎机HP400进行破碎;剩余破碎料(>80mm)进入中碎车间破碎;≤80mm破碎料进入第二筛分车间筛分;

3.2.3 新增中碎车间的破碎料、B3胶带机上的破碎料和中碎车间处理的破碎料通过胶带运输机进入第二筛分车间筛分(8台2YKR2060和2台2YKR3060),产出大石(40mm~80mm)、中石(20mm~40mm)、砂(≤5mm)进入成品料堆,超径石(>80mm)和部分大石(40mm~80mm)通过胶带运输机返回中碎车间进入破碎筛分循环。另外,筛分出的中石(20mm~40mm)和小石(5mm~20mm)根据需要既可进入成品料堆,亦可进入新增脱水料堆进行脱水。

3.2.4 新增脱水料堆部分通过新增胶带机进入超细碎车间破碎,部分通过新增胶带机进入新增制砂车间破碎。

3.2.5 超细碎车间破碎的石料通过胶带运输机进入第三筛分车间筛分,中石(20mm~40mm)返回新增脱水料堆堆存;小石(10mm~20mm)部分进入成品料堆,部分进入棒磨机车间进行制砂;豆石(5mm~10mm)部分进入成品料堆,部分进入棒磨机车间进行制砂;砂(3mm~5mm)部分进入成品料堆(混凝土砂料堆),部分根据砂细度模数调整需要进入棒磨机车间;砂(≤3mm)进入砂处理单元处理后进入成品料堆(混凝土砂料堆)。

3.2.6 新增制砂车间2台B9100立轴破碎机破碎后的石料,通过胶带运输机第四筛分车间筛分,中小石(≥5mm)通过胶带运输机返回新增制砂车间堆存,砂(≤5mm)可通过胶带运输机进入新增反滤料砂料堆。

4 运行实践

长河坝水电站磨子沟人工骨料加工系统扩容工程自2013年11月10日开始施工,2014年2月7日完成设备安装与调试,期间经历两次系统停机改造,2014年2月8日正式投产运行。运行过程中多次对产能、质量等方面进行监测,具体如下:

4.1 运行以来多次进行产能测试,得出扩容平均产能见表3

表3 扩容后实际产能

4.2 设置脱水料堆后,通过分区取料,进入超细碎车间的中小石物料由之前的8.7%降低到3%左右,立轴破碎机运转工况较之前有很大改善,解决电机转子部位积料导致的电机发热问题,提升了设备的处理能力和运行时间,设备通过量由之前的不足200t/h可以提升到扩容后的将近300t/h,设备月平均运行时间由之前的180h左右提升到扩容后的360h左右。同时,通过对立轴破碎机的出料进行多次检测,当单电机电流为290A~330A时,进料量为210t/h~220t/h,负荷率约为61%,达到设计运转工况,此时的平均产砂率为40%左右,比扩容前提升约15%。

4.3 系统扩容后连续运行时间得到有效保证,月运行时间达到设计运行时间350h,解决了之前胶带机超负荷导致的系统频繁跳停问题。

4.4 砂产能的提高不仅保证了反滤料砂和混凝土用砂产量供应,同时解决了因反滤料砂和混凝土砂细度模数要求不同导致的运行工况不好调节的问题。根据扩容工艺流程,中细碎车间、新增制砂车间及配套第二、四筛分车间主要用于生产反滤料用砂,细度模数达到3.2,能够满足反滤料用砂质量要求;原超细碎车间、第三筛分车间及棒磨机车间用于生产混凝土用砂,通过棒磨机调节,细度模数能够控制在2.6~2.8范围内,能够满足混凝土砂质量要求。通过两种砂分开生产,简化了系统运行工况,同时更有利于生产质量控制。

5 结语

综上所述,长河坝工程磨子沟人工骨料加工系统通过扩容改造及其运行实践检验,扩容改造在提升系统产能的同时,优化了系统生产工艺,使系统内多个关键环节形成开路运行,便于现场人员运行维护,并且提升了细骨料的生产质量,对保证长河坝电站总体工期发挥了至关重要的作用。目前,本系统正大规模投入生产,运转工况与扩容设计工况基本相符,因此,本次系统改造工程是成功的。

〔1〕水利水电工程施工组织设计手册——4辅助企业.北京:中国水利水电出版社,2003.9.