新型超临界水中煤气化制氢产物的CO2分离过程

2015-04-19闫秋会孙冰洁张倩倩西安建筑科技大学环境与市政工程学院陕西西安710055

闫秋会,孙冰洁,张倩倩(西安建筑科技大学环境与市政工程学院,陕西 西安710055)

新型超临界水中煤气化制氢产物的CO2分离过程

闫秋会,孙冰洁,张倩倩

(西安建筑科技大学环境与市政工程学院,陕西 西安710055)

摘要:目前CO2的分离方式主要局限在常压条件下,在高压条件下分离CO2的研究鲜有报道。本文为了解决这一问题,针对煤在超临界水中气化过程压力高的特点,构建了高压水吸收法分离CO2系统,建立了高压多组分气液相平衡的能量分析模型和分析模型;并对CO2的分离过程进行分析,获得了高压吸收器中压力对各种气体产物摩尔分数和液相中气体吸收率的影响规律;针对高压水吸收法分离CO2的流程,建立了CO2分离过程中的能量分析模型和分析模型,得到了高压吸收器中压力发生变化时,CO2分离过程的能量效率、效率以及CO2分离能耗的变化规律,为超临界水中煤气化制氢新技术中分离器的设计提供了依据。

关键词:超临界水;制氢;二氧化碳;煤

煤气化制氢是将煤与气化剂在一定的温度、压力等条件下发生化学反应而气化为以H2和CO为主要成分的气态产品,然后经过CO变换和分离、提纯等处理而获得一定纯度的产品氢。超临界水中煤的气化制氢是近几年才发展起来的新型制氢技术。21世纪初,人们才开始应用超临界水技术来气化煤制取气态燃料[1]。

煤气化制氢过程按所用气化剂的种类不同,分为空气气化制氢、空气/水蒸气气化制氢、富氧空气/水蒸气气化制氢、氧气/水蒸气气化制氢及超临界水气化制氢等。常规气化过程中对CO2进行分离时,工艺较多,而且每道工艺处理过程复杂,导致CO2的分离能耗较高[2-6]。研究表明,常规煤气化过程CO2的分离能耗高达12%以上[7]。超临界水中煤的气化制氢新技术,凭借超临界水独特的气化特性,不仅气化速率快,不易产生二次污染,对含水量高的煤不需要高能耗的干燥过程[8-9],而且气体产物中CO2摩尔分数(>30%)远高于常规气化(15%),有望大幅降低CO2分离能耗[10-12]。但是目前这一研究鲜有报道,因此本文发挥超临界水气化的高压优势,选用高压水吸收法,运用热力学定律,重点研究了高压吸收器中压力发生变化时CO2分离过程的能量效率、效率以及CO2分离能耗的变化规律,并与H2纯度和H2收率相结合得到高压吸收器的最佳压力,希望高效低能耗地实现CO2分离和H2提纯的双重目的。

1 高压水吸收法分离CO2系统的构建

针对超临界水中煤气化压力高的特点,构建了高压水吸收法分离CO2系统。高压水吸收法分离CO2是根据CO2和H2在高压水中溶解度的差异,利用高压水吸收气体产物中的CO2,再进入低压解吸器,在低压解吸器内高压水的压力降低,压力降低后CO2的溶解度减少,过量的CO2从水中解吸,从而达到分离CO2的目的。高压水吸收法分离CO2和提纯H2流程如图1所示。煤在超临界水中的气化温度和压力分别为650℃和25MPa,反应产生的气体产物中主要是CO2、H2和CH4等。气体产物温度和压力都比较高,而CO2在高压水中的溶解度随着温度的升高逐渐降低,所以为了更好地实现CO2和H2的分离,在气体产物进入高压吸收器之前进行放热降温(换热效率取80%),放出的热量可加热吸收器上游入口的流体,从而提高整个系统的能量利用效率。

2 高压气液相平衡热力学模型

气体产物经换热进入高压吸收器,在高压吸收器的设计过程中,气液相平衡的计算有很重要的意义。本文的计算模型选用文献[13]中的高压多组分气液相平衡计算模型,该模型是基于修正的UNIFAC模型、SRK状态方程和MHV2混合规则建立的。

计算i组分的逸度系数时可以选用公式(1)。

根据气相和液相中各种组分的数量守恒得式(2)~式(4)。

联立式(1)~式(4)消元后可得式(5)。

因此相平衡问题变为求解4个独立变量的非线性方程组,由于计算过程比较复杂,利用Mathcad软件迭代求出方程的数值解。

3 计算结果与分析

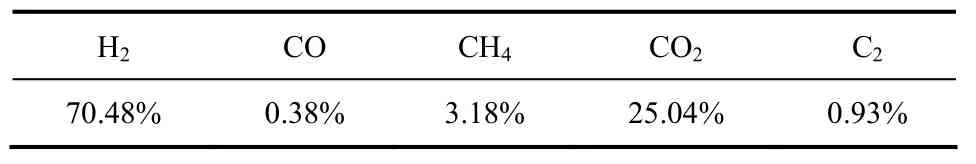

煤在超临界水中气化所得气体产物的组成选用文献[10]中的数据,在650℃、流速为5.0kg/h条件下,质量分数为2%的煤中加入1.5% 羧甲基纤维素钠(CMC)和1%K2CO3,气化结果如表1所示。

图1 高压水吸收法分离CO2和提纯H2流程

本文采用含1kmol碳元素的煤进行气化,气体产物的主要成分为H2、CO2和CH4,由于CO和C2的含量较低,在计算过程中可以忽略。根据反应前后碳元素的质量守恒得:煤在超临界水中气化生成的气体总量为ntotal=3.283kmol 。根据表1中各种气体所占的体积分数,可得出各种气体的物质的量分别为:n(H2)=2.314kmol,n(CO2)=0.822kmol,n(CH4)=0.104kmol。

表1 煤在超临界水气化制氢产物中各种气体的体积分数[10]

3.1压力对气体产物摩尔分数和液相中气体吸收率的影响

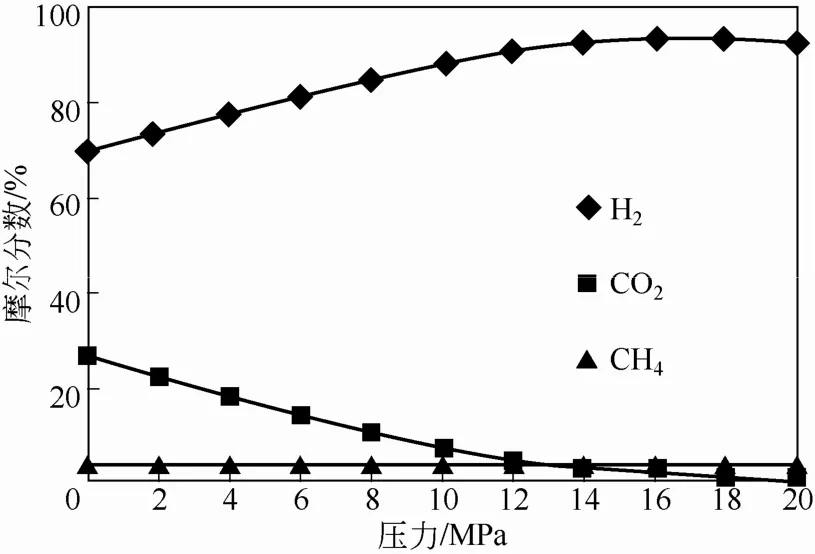

气体的摩尔分数是指高压吸收器气相中某一组分的摩尔数与气体总摩尔数的比值。由高压气液相平衡热力学模型,得到温度为25℃时,压力对气体产物摩尔分数的影响曲线图。如图2所示,可知随着吸收器压力的增加,H2的摩尔分数逐渐增加,压力增加到12MPa之前,H2的摩尔分数增加较快;压力达到12MPa后,H2的摩尔分数增幅逐渐缓慢,压力为20MPa时达到93.84%;CO2的摩尔分数下降,压力增加到12MPa之前,CO2的摩尔分数下降较快,达到12MPa后下降幅度趋于平缓;压力为20MPa时,CO2的摩尔分数为1.2%,说明CO2几乎完全被水吸收。CH4的摩尔分数随着压力的增加变化不大。

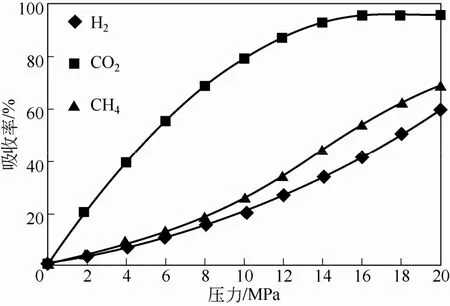

吸收率是指某一组分被液相吸收的摩尔数占高压吸收器入口该组分摩尔数的百分比。由高压气液相平衡热力学模型,得到压力对吸收器中气体吸收率的影响,如图3所示,随着压力的增加,各种气体的吸收率均增加。压力由0.1MPa增加到12MPa时,CO2的吸收率增加较快;由12MPa增加到20MPa时,CO2的吸收率增加较慢,趋于平缓。H2和CH4的吸收率随着压力的增加也逐渐增加,且增幅小于CO2的增加幅度,当压力达到20MPa时,H2和CH4的吸收率分别达到59.89%和68.98%。

综合图2和图3可知,随着压力的增加,H2的吸收率增加,则高压吸收器出口得到的H2产量减小,则H2的收率(高压吸收器出口氢气量占高压吸收器入口氢气量的百分比)减小,同时气相中H2的摩尔分数(即H2的纯度)增加,即增加压力有助于提高H2产量,但不利于提高H2的纯度。综合H2产量和H2纯度考虑,压力为6~8MPa时,H2产量和H2纯度都比较高。

图2 压力对气体产物摩尔分数的影响(t=25℃)

图3 压力对吸收器中气体吸收率的影响(t=25℃)

3.2压力对CO2分离过程中能量效率和效率的影响

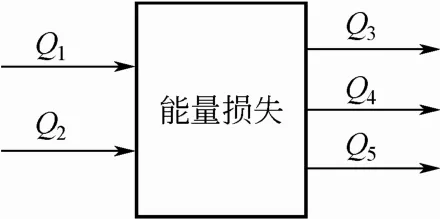

针对高压水吸收法分离CO2流程,建立了CO2分离过程中的能量分析模型和分析模型如图4、图5及式(6)~式(9)所示。

图4 高压水吸收法分离CO2过程的能量分析模型

图5 高压水吸收法分离CO2过程的分析模型

式中,Q1为气体产物的总能量;Q2为吸收CO2的高压水的能量;Q3为未被高压水吸收的气体的能量;Q4为气体产物在放热过程中可利用的能量;Q5为解吸器中解吸的气体的能量;EX1为气体产物的总值;EX2为吸收CO2的高压水的值;EX3为未被高压水吸收的气体的;EX4为气体产物在放热过程中可利用的;EXch5为解吸器中解吸的气体的化学(常温常压下解吸,物理为0)。

由高压气液相平衡热力学模型得到压力对CO2分离过程能量效率和效率的影响如图6所示。随着压力的增加,能量效率不断增加,压力由0.1MPa增加到12MPa时,能量效率增幅较大;压力由12MPa增加到20MPa时,能量效率增幅趋于平缓。随着压力的增加,效率的变化过程可分为3个阶段:压力由0.1MPa增加到2MPa时,效率迅速增加;由2MPa增加到6MPa时,效率缓慢增加; 6MPa以后,效率开始下降,下降速度比较均匀。

图6 压力对CO2分离过程能量效率和效率的影响(t=25℃)

3.3压力对CO2分离能耗的影响

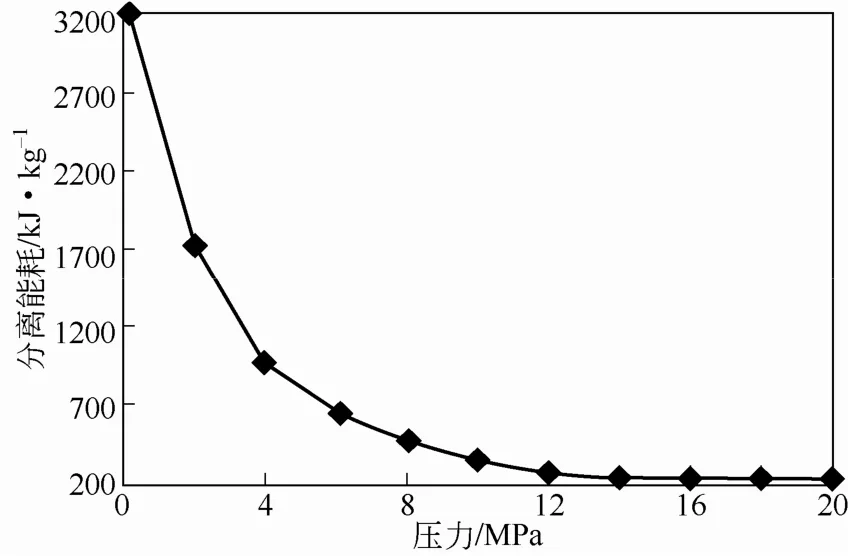

CO2的分离能耗是指分离1kg CO2所消耗的能量。CO2的分离能耗包括以下4个部分:①压缩高压水的能耗;②气体产物在换热过程中的能量损失;③高压吸收器中吸收过程的能量损失;④低压解吸器中解吸过程的能量损失。

随着压力的升高,能耗①缓慢增加,能耗②保持不变,能耗③缓慢降低,能耗④迅速增加。

图7是吸收器中吸收压力对CO2分离能耗的影响。由图7可以看出,随着压力的增加,单位质量CO2的分离能耗逐渐减少。压力由0.1MPa增加到10MPa的过程中,CO2的分离能耗迅速下降,且下降幅度越来越小;压力由10MPa增加到20MPa的过程中,CO2的分离能耗下降缓慢,已趋于平缓。综合考虑H2纯度、H2收率和CO2的分离能耗,得到对 CO2进行分离的最佳压力为10MPa,此时CO2的分离能耗为306.82 kJ/kg,相比于CO2分离液化提纯一体化系统中的425kJ/kg[14]降低了27.81%。

图7 压力对CO2分离能耗的影响(t=25℃)

4 结 论

虽然新型超临界水中煤气化的压力远远高于常规煤气化,在初期的设备投资较大,但是通过对煤在超临界水气化制氢产物中的CO2分离能耗的计算可知,压力大于8MPa时CO2的分离能耗远远低于传统煤气化过程中CO2的分离能耗。在超临界水气化过程中,可以将H2提纯和CO2分离结合起来,在得到较高纯度CO2的同时,也可以得到较高纯度和较高产量的H2。综合考虑H2纯度、H2收率和CO2的分离能耗,得到分离过程的最佳压力为10MPa,此时CO2的分离能耗为306.82kJ/kg,相比于新型CO2分离液化提纯一体化系统中的425kJ/kg[14],降低了27.81%。高压水吸收法在对H2和CO2一级分离的过程中,起到了很好的分离效果。

参考文献

[1]van Bennekom J G,Kirillov V A,Amosov Y I,et al.Explorative catalyst screening studies on reforming of glycerol in supercritical water[J].The Journal of Super Critical Fluids,2012,70(10):171-181.

[2]向文国,狄腾腾,肖军,等.新型煤气化间接燃烧联合循环研究[J].中国电机工程学报,2004,24(8):170-174.

[3]向文国,狄腾腾,肖军,等.具有CO2分离的煤气化化学链置换燃烧初步研究[J].东南大学学报:自然科学版,2005,35(1):

[4]向文国,狄腾腾.Ni载体整体煤气化链式燃烧联合循环性能[J].化工学报,2007,58(7):1816-1821.

[5]Esmaili Ehsan,Mahinpey Nader,Lim C Jim.Modified equilibrium modeling of coal gasification with in situ CO2capture using sorbent CaO:Assessment of approach temperature[J].Chemical Engineering Research and Design,2013,91(7):1361.

[6]Gnanapragasam Nirmal V,Reddy Bale V,Rosen Marc A.Hydrogen production from coal gasification for effective downstream CO2capture[J].International Journal of Hydrogen Energy,2010,35(10):4933.

[7]Liszka Marcin,Malik Tomasz,Manfrida Giampaolo.Energy and exergy analysis of hydrogen-oriented coal gasification with CO2capture[J].Energy,2012,45(1):142.

[8]朱自强.超临界流体技术——原理和应用[M].北京:化学工业出版社,2004.

[9]Azadi Pooya,Farnood Ramin,Vuillardot Clement.Estimation of heating time in tubular supercritical water reactors[J].The Journal of Supercritical Fluids,2011,55(3):1038-1045.

[10]李永亮,郭烈锦,张明颛,等.高浓度煤在超临界水中气化制氢的实验研究[C]//第八届全国氢能学术会议论文集,西安,2007.

[11]Li Yongliang,Guo Liejin,Zhang Ximin,et al.Hydrogen production from coal gasification in supercritical water with a continuous flowing system[J].International Journal of Hydrogen Energy,2010,35(7):3036-3045.

[12]Yamaguchi Doki,Sanderson P John,Lim Seng,et al.Supercritical water gasification of victoriam brown coal:Experimental characterisation[J].International Journal of Hydrogen Energy,2009,34(8):3342-3350.

[13]吕友军,郭烈锦.生物质超临界气化制氢产物高压吸收法分离的气液相平衡分析[J].化工学报,2006,57(6):1267-1273.

[14]徐钢,田龙虎,杨勇平,等.新型CO2分离液化提纯一体化系统[J].工程热物理学报,2011(12):1987-1991.

研究开发

研究开发

研究开发

CO2separation in hydrogen production by coal gasification in supercritical water

YAN Qiuhui,SUN Bingjie,ZHANG Qianqian

(School of Environmental and Municipal Engineering,Xi’an University of Architecture & Technology,Xi’an 710055,Shaanxi,China)

Abstract:Separation of CO2is mainly carried out under atmospheric pressure and there are few research reports on the methods under high pressure.A system of separating CO2by high pressure water and the energy and exergy analysis models of high pressure multicomponent vapor-liquid equilibrium were built according to the characteristics of coal gasification in supercritical water under high pressure.The influence of pressure on gas mole fraction and gas absorption in liquid phase in high-pressure absorber was obtained.According to the process of CO2separation under high pressure,the changes of energy efficiency,exergy efficiency and energy consumption of CO2separation during pressure change of high-pressure absorber were obtained,which provided the basis for designing separators in hydrogen production by coal gasification in supercritical water.

Key words:supercritical water;hydrogen production;dioxide carbon;coal

基金项目:动力工程多相流国家重点实验室开放基金和陕西省教育厅科研计划(12JK0788)共同资助项目。

收稿日期:2014-06-18;

DOI:10.16085/j.issn.1000-6613.2015.01.010

文章编号:1000-6613(2015)01-0061-05

文献标志码:A

中图分类号:TQ 54

修改稿日期:2014-09-10。

第一作者及联系人:闫秋会(1965—),女,教授,从事热能动力的研究。E-mail Yanqiuhui@126.com。