钛基电催化膜反应器催化氧化环己烷制备环己醇和环己酮

2015-04-19李建新

李建新,方 肖,王 虹

(1.天津工业大学材料科学与工程学院,天津 300387;2.天津工业大学环境与化学工程学院,天津 300387)

钛基电催化膜反应器催化氧化环己烷制备环己醇和环己酮

李建新1,方 肖2,王 虹1

(1.天津工业大学材料科学与工程学院,天津 300387;2.天津工业大学环境与化学工程学院,天津 300387)

采用浸渍涂覆法制备出MnOx/Ti电催化膜.以MnOx/Ti电催化膜为阳极,以不锈钢网为阴极,构建电催化膜反应器用于催化氧化环己烷制备环己醇和环己酮;考察MnOx/Ti膜材料电化学性能以及膜反应器的不同操作参数对环己烷转化率、环己醇和环己酮选择性的影响.结果表明:MnOx/Ti膜材料的电化学性能相对Ti膜明显增强;当反应物浓度为10 mmol/L、停留时间为34.3 min、电流密度为2.9 mA/cm2时,环己烷转化率达到12.5%,环己醇的选择性为38.7%,环己酮的选择性为50.1%.

电化学合成;MnOx/Ti电催化膜反应器;环己烷;环己醇;环己酮

环己酮和环己醇是重要的化工原料,二者的混合物被称为KA油,是制备己内酰胺、己二酸的重要原料,也是重要的工业溶剂[1-2].目前国内KA油市场供不应求,世界上KA油的需求量超过106t/a[3-4],传统工业生产中制备环己醇和环己酮的方法主要为苯酚加氢法、环己烷氧化法和环己烯水合法,其中应用最普遍的是环己烷氧化法,而液相环己烷氧化制备环己醇和环己酮是工业上应用最普遍也是非常重要的化工合成方法[1-2],KA油的传统工业生产工艺中普遍存在着低转化率(3%~5%)、低选择性(70%~80%)、高能耗、污染严重等问题,是国际公认的效率最低的大型化工工艺.另外,传统工业生产工艺流程比较复杂,环己烷循环使用量较大,能耗高,生成的酸类副产物经碱洗后以废碱液排出,污染严重[3].如何提高环己烷的转化率,并实现高效率,低能耗,无污染的绿色操作,一直是科学研究和工业生产中的一个极具诱惑力和挑战性的难题[2].

被称为绿色合成技术的有机电化学合成,是以电子作为试剂,通过电子的得失实现有机物合成[5],被称为“古老的方法,崭新的技术”.有机电化学合成存在着电流效率低、能耗高的问题;反应物只能依靠电场作用从溶液本体传递至电极表面,进而发生电化学反应,并且反应结束后产物不能及时从电极表面离开,阻碍反应的继续进行[6].本课题组前期研究中,研制出一种具备自清洁功能的电催化膜反应器[7],通过低压电场-催化-膜分离的有效耦合实现膜材料催化氧化与分离双功能及“自清洁”功能;在废水处理方面显示出较好的应用前景.在此基础上,本课题组提出将电催化膜反应技术应用于有机合成领域制备电催化膜反应器,以克服传统有机电合成过程过程中面临的效率低选择性低的难题,并成功用于丙醇氧化合成丙酸、四氟丙醇氧化合成四氟丙酸钠、葡萄糖氧化合成葡萄糖酸/二酸等反应中[8-10],在最优条件下丙酸的转化率达到98%,葡萄糖的转化率达到99%.基于前期研究基础,本文提出在常温常压下以纳米MnOx负载钛基电催化膜制备MnOx/Ti膜反应器,并用于催化氧化环己烷制备环己醇和环己酮,探讨膜反应器的各种操作参数对氧化环己烷合成环己醇和环己酮的作用规律.

1 实验部分

1.1 实验仪器与试剂

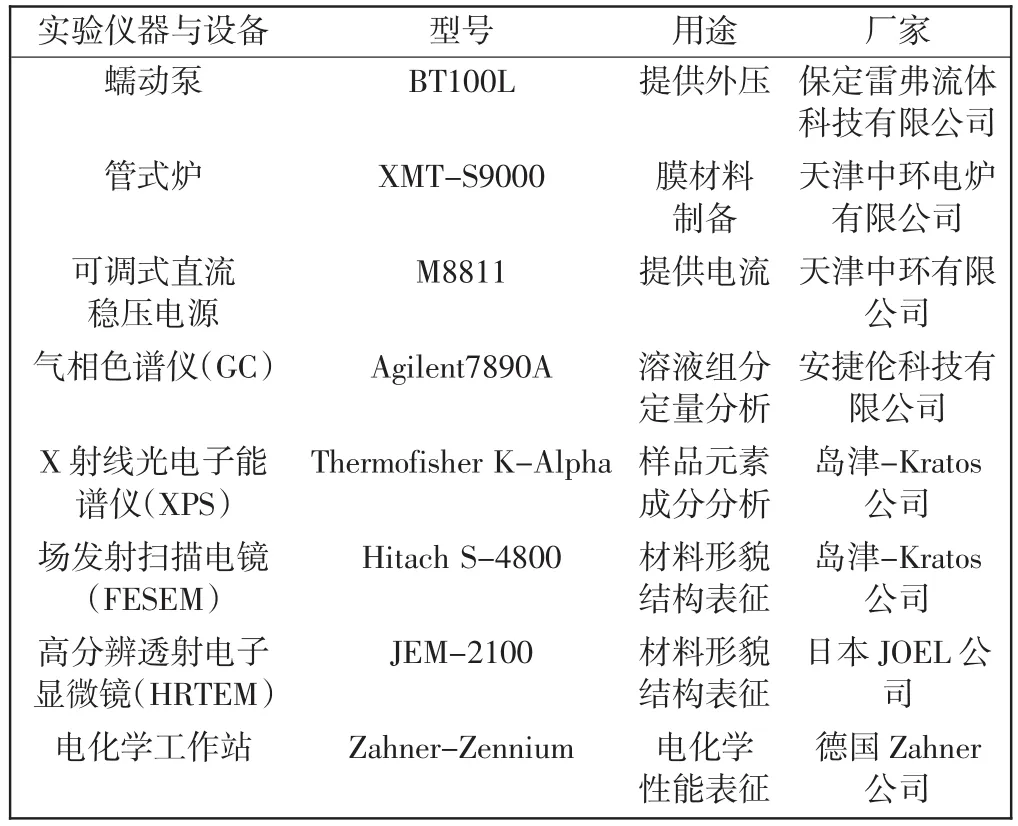

实验中所用主要仪器如表1所示.

表1 实验仪器及设备Tab.1 Experimental apparatus and equipment

实验所用材料及试剂如表2所示.

表2 实验材料及试剂Tab.2 Experiment materials and reagents

1.2 实验过程

1.2.1 MnOx/Ti膜材料制备

浸渍涂覆法制备MnOx/Ti膜材料:将多孔钛膜置于质量分数为15%的草酸溶液中预处理1 h,用去离子水洗净后,将预处理后的Ti膜置于50%的硝酸锰溶液中超声浸渍0.5 h,室温下晾干.最后,将涂覆好的膜置于管式炉中焙烧至350℃,即得到MnOx/Ti电催化膜.

1.2.2 电催化膜反应器催化氧化环己烷制备环己醇/酮

以MnOx/Ti电催化膜为阳极,不锈钢网做阴极,分别经导线与直流稳压电源相连,蠕动泵提供分离动力,构建电催化膜反应器,示意图如图1所示.反应液为环己烷-水-丙酸的混合溶液,加入10 g/L的NaOH水溶液作电解质,采用外压式操作,环己烷在透过电催化膜的过程中被氧化生成环己醇和环己酮,如图2所示.

图1 电催化膜反应器装置示意图Fig.1 Schematic diagram of electrocatalytic reactor system

图2 氧化环己烷(CHA)生成环己醇(A)和环己酮(K)示意图Fig.2 Schematic diagram of oxidation process of cyclohexane to produce cyclohexanol and cyclohexanone

1.2.3 电催化膜反应器参数

环己烷转化率是指一定反应时间内环己烷的转化量与原料中环己烷的量之比,其计算公式如下[11]:

环己醇和环己酮的选择性是指在一定的反应时间内,透过液中环己醇或环己酮的量与环己烷转化量之比,其计算公式分别如下[11]:

式中:C原料-CHA、C透过-CHA分别为原料液和透过液中环己烷的浓度;C透过-A、C透过-K分别为透过液中环己醇和环己酮的浓度.停留时间是指料液在膜反应器膜孔内的停留时间,其计算公式为[12]:

式中:V0为膜体积;φ为孔隙率;Q为膜通量.停留时间的大小由蠕动泵控制.

电流密度是指膜单位有效面积内通过的电流,计算公式为[13]:

式中:I为实验电流;S为膜有效面积.

1.2.4 透过液气相色谱分析

使用Agilent GC-7890N气相色谱仪对原料液和透过液进行定性及定量分析,色谱条件如下:毛细管柱为DB-FFAP(固定相:聚乙二醇改性的硝基对苯二酸,30 m×0.32 mm,0.25 Micron),初温为60℃,以5℃/ min的升温速率升到120℃,保持2 min.分流比为30∶1,FID检测器温度为250℃,H2流量为35 mL/min,N2作为载气其流量为30 mL/min,空气流量为300 mL/ min,汽化温度为170℃,进样量为1 μL.

2 结果与讨论

2.1 FESEM和HRTEM表征

空白Ti膜和MnOx/Ti电催化膜材料的场发射扫描电镜(FESEM)表征如图3所示.

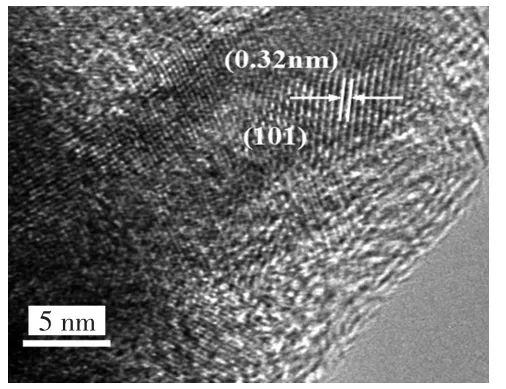

由图3(a)可知原始钛膜呈现出不均一多孔的结构,而由图3(b)图可知,Ti膜基膜经Mn(NO3)2溶胶浸渍涂覆热处理后,Ti膜基膜表面负载上一层颗粒状的物质,进一步经EDS元素分析,出现了Mn元素的元素图谱,表明Mn元素确实负载到Ti膜表面,通过透射电镜表征(HRTEM)进一步考察MnOx催化剂的微观形貌和结构,如图4所示.由图4可见,MnOx纳米晶体形貌呈层状结构,其在(101)晶面的晶格间距为0.32 nm.

2.2 XPS表征

为进一步确定膜表面含氧官能团种类及数量的变化,利用X射线光电子能谱对MnOx粉末和MnOx/Ti膜表面O元素的状态及组成进行分析,结果如图5所示.

图3 Ti膜与MnOx/Ti膜的FESEM图Fig.3 FESEM image of Ti membrane and MnOx/Ti membrane

图4 MnOx粉末的HRTEM图Fig.4 HRTEM image of MnOxpowder

图5 O1s的XPS分析Fig.5 XPS spectra of O1s orbits

由图5可见,在529.3~530.3 eV之间是晶格氧的特征峰[14],在530.5~531.5 eV之间是二氧化锰表面羟基氧的特征峰,而531.8~532.8 eV之间是水分子中的氧的特征峰[15].通过XPS分峰软件,对锰氧化物粉末和MnOx/Ti膜中的O1s做分峰处理,如图5所示,负载MnOx后,晶格氧的比例有所增加,定量分析结果如表3所示.

表3 3种O所占的质量分数Tab.3 Proportion of three kinds of O element %

从表3可知,负载锰氧化物后,MnOx/Ti膜上的晶格氧的比例增加了5.1%,这是因为MnOx晶体渗入到Ti的晶格中,致使MnOx/Ti晶格氧的含量增加.

2.3 MnOx/Ti膜材料电化学性能表征

借助电化学工作站通过交流阻抗(EIS)及循环伏安(CV)分析MnOx催化剂负载后对Ti基电催化膜电化学性能的影响.室温下采取三电极体系,分别以原始Ti膜和涂覆催化剂之后的MnOx/Ti膜为工作电极,以金属铂电极为对电极,以饱和甘汞电极为参比电极,溶液为0.1 mol/L NaOH溶液,采用德国Zahner Zennium电化学工作站进行测试.

2.3.1 CV表征

循环伏安曲线如图6所示,电压扫描范围为-1.5~1.5 V,扫描速率为50.0 mV/s.

图6 MnOx/Ti膜与Ti膜的循环伏安曲线Fig.6 CV curves of Ti membrane and MnOx/Ti membrane

由图6可见,经MnOx负载之后的MnOx/Ti膜的有效电流明显增大,导电性增强.

2.3.2 EIS表征

图7所示为原始Ti膜与负载后的MnOx/Ti膜的在0.1 mmol/L的NaOH溶液中的交流阻抗复数平面(Nyquist)图(开路电位下),交流阻抗振幅为10 mV,阻抗频率为10 mHz~100 kHz.由图7可知,膜电极的交流阻抗复数平面图是以一条低频区上出现的斜率为1的直线和高频区上出现的一条倾角为45°的直线构成的谱图.低频区的直线是电极表面扩散控制的最明显的特征,主要发生的是扩散反应,这是多孔电极阻抗曲线的典型特征,表明此时电荷转移受膜中电子的扩散控制;而高频区的半圆弧则表征溶液与电极间的电荷的传递过程,半圆弧的直径的大小代表电荷传递阻抗(RCT)的大小[16].由图7可知,原始Ti膜的电阻传递阻抗(RCT)较大,MnOx/Ti膜的电荷传递阻抗(RCT)明显减小.由此可知,经涂覆处理后的MnOx/Ti膜材料的电化学性能明显增强.

图7 原始Ti膜与MnOx/Ti膜的交流阻抗图Fig.7 EIS Nyquist plots of original Ti membrane and MnOx/Ti membrane

2.4 操作参数影响

2.4.1 停留时间

实验在室温下进行,丙酸250 mL,10 g/L的NaOH水溶液100 mL,电流密度2.3 mA/cm2,环己烷初始浓度29.0 mmol/L.通过调节泵速控制停留时间分别为4.6、6.9、13.7、34.3、68.6 min.不同停留时间对应的各物质选择性及环己烷的转化率如图8所示.

图8 停留时间对环己烷(CHA)转化率及K/A选择性的影响Fig.8 Effect of residence time on CHA conversion and selectivity to K and A

由图8可知,停留时间从4.6 min增加到68.6 min,环己烷转化率从3.2%逐渐增加到8.6%,环己酮的选择性从19.8%逐渐增加到42.7%,而环己醇的选择性从70.3%逐渐下降到40.4%.这是因为随着停留时间的不断增大,料液中反应物分子环己烷与催化剂活性位点接触时间逐渐增长,被催化氧化的环己烷的量逐渐增多,所以环己烷的转化率逐渐增加.而随着停留时间的增大,膜表面上生成的环己醇通过与活性位点的接触也会被部分氧化生成环己酮,进而使酮醇比从0.3逐渐增大到1.1.

2.4.2 电流密度

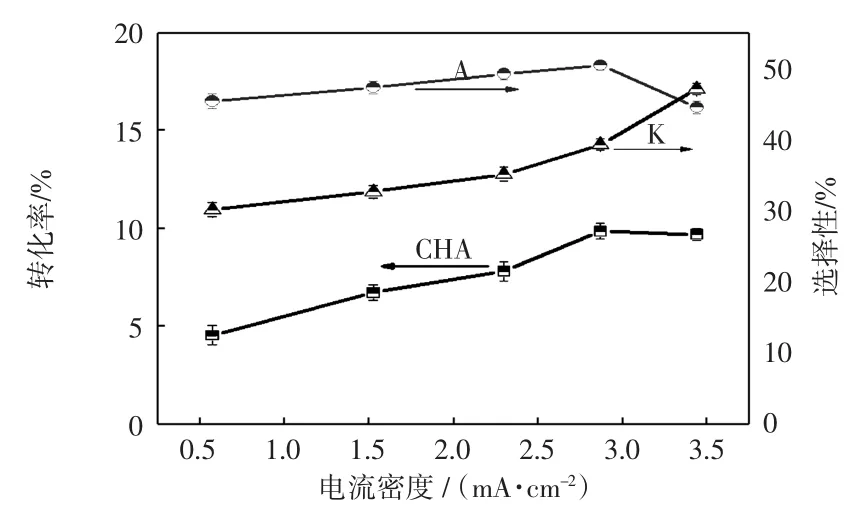

实验在室温下进行,丙酸250 mL,10 g/L的NaOH水溶液100 mL,停留时间34.3 min.调控电流,使电流密度分别为0.6、1.5、2.3、2.9、3.4 mA/cm2.环己烷初始浓度29.0 mmol/L.各物质的选择性及环己烷的转化率如图9所示.

图9 电流密度对环己烷转化率及K/A选择性的影响Fig.9 Effect of current density on CHA conversion and selectivity to K and A

由图9可知,随着电流密度从0.6 mA/cm2增加到2.9 mA/cm2,环己烷的转化率从4.8%增加到9.7%,环己醇的选择性从46.1%增加到50.0%,但随着电流密度继续增加到3.4 mA/cm2,环己烷的转化率则从9.7%缓慢下降到8.2%.环己醇的选择性从50.0%下降到44.8%,而随着电流密度从0.6 mA/cm2增加到3.4 mA/cm-2,环己酮选择性从30.2%逐渐增加到47.4%,酮醇比从0.7增加到1.1.这是因为电流密度的不断增加,会加剧膜电极表面氧气的析出,进而阻碍反应物分子向电极表面的传质过程,因此,随着电流密度从2.9 mA/cm2继续增加到3.4 mA/cm2,环己烷转化率呈下降趋势,同时,随着电流密度的不断增加,在膜表面上生成的环己醇有一部分会继续氧化生成了环己酮,使得检测到的环己酮的呈不断增加的趋势.因此实验选择最佳电流密度为2.9 mA/cm2.

2.4.3 反应物初始浓度

实验在室温下进行,丙酸250 mL,10 g/L的NaOH水溶液100 mL,停留时间34.3 min,电流密度2.9 mA/ cm2.分别配置初始浓度为10.0、19.8、29.0、40.3、50.1 mmol/L的环己烷溶液.不同反应物初始浓度对环己烷转化率及环己醇和环己酮选择性影响如图10所示.

由图10所示,随着反应物环己烷的浓度从10.0 mmol/L增加到50.1 mmol/L,环己烷的转化率从12.5%逐渐下降到2.1%,这是因为在一定条件下电催化膜的氧化能力是有限的,当反应物浓度较低时,反应物环己烷分子与膜表面催化剂的活性位点接触比较充分,环己烷的转化率较高,而随着环己烷浓度的不断增大,环己烷的转化率则呈逐渐降低的趋势.随着反应物环己烷的浓度从10.0 mmol/L增加到50 mmol/L,环己醇的选择性从38.7%逐渐增加到54.6%,环己酮的选择性从50.1%逐渐下降到42.1%.酮醇比从1.3下降到0.8.这是因为随着环己烷浓度的增加,电催化膜表面上发生的更多的是环己烷氧化的反应,抑制了环己醇进一步氧化转变为环己酮的反应.

图10 反应物浓度对CHA转化率及K/A选择性的影响Fig.10 Effect of CHA concentration on CHA conversion and selectivity to K and A

3 结论

本文以管式导电钛膜为基体,采用浸渍涂覆提拉法成功制备了MnOx/Ti电催化膜反应器,与原始Ti膜相比,MnOx/Ti膜材料的电化学性能明显提高;MnOx/Ti电催化膜反应器的操作参数如停留时间、反应物浓度、电流密度是影响环己烷转化率和产物环己醇和环己酮选择性的重要因素;通过对各操作参数的规律调控得到当环己烷初始浓度10.0 mmol/L、停留时间34.3 min、电流密度2.9 mA/cm2时,环己烷转化率可达12.5%,环己醇选择性为38.7%,环己酮的选择性为50.1%,酮醇比为1.3.

[1]张丽芳,陈赤阳,项志军.环己烷氧化制备环己酮和环己醇工艺研究进展 [J].北京石油化工学院学报,2004,12(2):39-43.

[2]DU P,MOULIJN J A,MUL G.Selective photo(catalytic)-oxidation of cyclohexane:Effect of wavelength and TiO2structure on product yields[J].Journal of Catalysis,2006,238(2):342-352.

[3]王晨.环己醇和环己酮生产现状概述[J].山西化工,2013,33(2):34-37.

[4]李静,靳海波,佟泽民,等.环己烷氧化反应新工艺的研究进展[J].化学工业与工程,2006,23(4):345-350.

[5]廖松,邓鹏飞,欧国勇,等.电化学合成乙醛酸研究[J].精细化工,2000,17(3):145-148.

[6] 叶嘉茜.电化学氧化合成腈类化合物[D].北京:中国科学技术大学,2014.

[7]YANG Y,LI J,WANG H,et al.An Electrocatalytic membrane reactor with self-cleaning function for industrial wastewater treatment[J].Angewandte Chemie International Edition,2011,50(9):2148-2150.

[8]LI J,LI J,WANG H,et al.Electrocatalytic oxidation of npropanol to produce propionic acid using an electrocatalytic membranereactor[J].ChemicalCommunications,2013,49(40):4501-4503.

[9]WANG H,WANG H,Li J,et al.An electrocatalytic reactor for the high selectivity production of sodium 2,2,3,3-tetrafluoropropionate from 2,2,3,3-tetrafluoro-1-propanol[J].Electrochimica Acta,2014,123:33-41.

[10]BIN D,WANG H,LI J,et al.Controllable oxidation of glucose to gluconic acid and glucaric acid using an electrocatalytic reactor[J].Electrochimica Acta,2014,130:170-178.

[11]LIU J,CUI Z.Optimization of operating conditions for glucose oxidation in an enzymatic membrane bioreactor[J].Journal of Membrane Science,2007,302(1):180-187.

[12]YOSHIDA J I,KIM H,NAGAKI A.Green and sustainable chemicalsynthesisusingflowmicroreactors[J].ChemSus Chem,2011,4(3):331-340.

[13]VÁZQUEZ-Gómez L,VERLATO E,CATTARIN S,et al. Electrodeposition of porous Co layers and their conversion to electrocatalysts for methanol oxidation by spontaneous deposition of Pd[J].Electrochimica Acta,2011,56(5):2237-2245.

[14]CHEN W,QIE L,SHAO Q,et al.Controllable synthesis of hollow bipyramid β-MnO2and its high electrochemical performance for lithium storage[J].ACS Applied Materials&Interfaces,2012,4(6):3047-3053.

[15]YANG S,YANG H,MA H,et al.Manganese oxide nanocomposite fabricated by a simple solid-state reaction and its ultraviolet photoresponse property[J].Chemical Communications,2011,47(9):2619-2621.

Preparation of cyclohexanol and cyclohexanone from cyclohexane by Ti-based electrocatalytic membrane reactor

LI Jian-xin1,FANG Xiao2,WANG Hong1

(1.School of Material Science and Engineering,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Environmental and Chemical engineering,Tianjin Polytechnic University,Tianjin 300387,China)

The MnOx/Ti eletrocatalytic membrane was prepared via a dip-coating method.The MnOx/Ti eletrocatalytic membrane reactor assembled by the MnOx/Ti eletrocatalytic membrane as the anode and a stainless steel mesh as the cathode was employed for oxidation of cyclohexane to produce cyclohexanone and cyclohexanol.The electrochemical performance of MnOx/Ti membrane and the effects of the different operation parameters on cyclohexane conversion and selectivity to cyclohexanol and cyclohexanone were investigated.Results indicate that the electrochemical performance of MnOx/Ti membrane was improved significantly compared with Ti membrane;12.5% conversion of cyclohexane,38.7% selectivity to cyclohexanol and 50.1% selectivity to cyclohexanone were obtained under the operating conditions of residence time of 34.3 min,cyclohexane concentration of 10 mmol/L and current density of 2.9 mA/cm2.

electrochemical synthesis;MnOx/Ti eletrocatalytic membrane reactor;cyclohexane;cyclohexanol;cyclohexanone

TQ314.242

A

1671-024X(2015)03-0036-05

10.3969/j.issn.1671-024x.2015.03.009

2015-01-23

国家自然科学基金资助项目(21206119)

李建新(1966—),男,教授,博士生导师,研究方向为膜(催化)材料制备及传质现象;膜污染机理及控制.E-mail:jxli@tjpu.edu.cn