基于尺寸链和运动学分析的手动变速器换挡机构结构改进研究

2015-04-18陈颖宇何耀华

陈颖宇 李 强 何耀华 韦 炜

(武汉理工大学汽车工程学院1) 武汉 430000) (上汽通用五菱汽车股份有限公司技术中心2) 柳州 545000)

近年来,汽车手动变速器仍以效率高、油耗低、生产维修成本低,技术成熟度高,驾驶娱乐性好等优势持续占领着较大市场份额[1].随着人们对舒适性的追求越来越高,换挡操纵性能已经成为各大汽车变速器生产厂商竭力改善的一个重要方面.然而,据众多用户反应,机械式手动变速器在换挡性能方面仍表现欠佳,常见的问题主要是挡位不清晰、换挡卡滞、无法换挡及换挡力偏大等问题[2-3].本文以某微型汽车5档变速器为对象,开展变速器操纵机构的研究对于换挡性能影响的分析研究,显得尤为重要.

1 操纵机构的结构原理

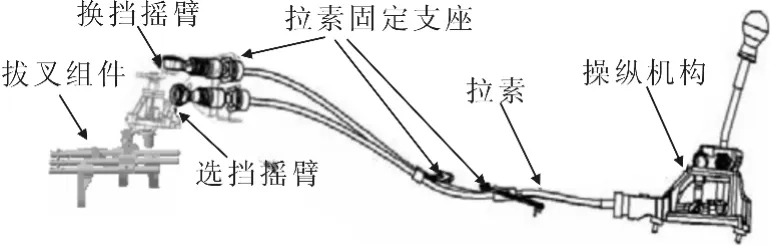

为了最大限度地满足汽车总体布置上的需要,目前手动机械式变速器的操纵机构大多采用了拉索式结构,即外部操纵机构的运动通过拉索传给内部操纵机,见图1.

图1 变速器操纵机构结构简图

外部操纵机构由换挡杆铆合件、底座焊合件、连动板组件、滑套、扭簧等构成,见图2.

图2 外部操纵机构结构简图

内部操纵机构包括操纵器盖、选挡摇臂、选挡拨头、换挡摇臂、换挡拨头、拨叉轴、拨块、自锁、互锁和安全装置等,见图3.驾驶员拨动变速杆左右运动时,变速杆的下端带动选挡拉索中的软轴在套管中实现推、拉运动.选挡摇臂1在拉索软轴的作用下压缩操纵器盖3中的回位弹簧,使卡在换挡拨头4槽中的选挡拨头14做横向运动,换挡拨头在3个拨块槽中进行横向选挡,这一过程即为选挡;空挡时拨头被回位弹簧限定在3,4挡拨块槽5中.当换挡拨头到达所选定挡位的拨块槽中部时,驾驶员向前、后方向推动变速杆,换挡拉索软轴带动换挡拨头推动拨块移动,使得拨叉带着同步器接合套与待结合齿啮合,实现换挡.由此可见,驾驶员的换挡过程应该是:先选挡(推动变速杆左、右运动)再进挡(推动变速杆前、后运动),变速杆的运动轨迹是一个“王”字形.

图3 变速器内部操纵机构结构原理图

2 换挡性能欠佳的原因分析

通常,变速器的换挡性能要从静态换挡性能和动态换挡性能两方面考量.若变速操纵机构存在设计缺陷,即便是选用性能最优的同步器,汽车在使用过程中不可避免会表现为换挡性能不佳.因此设计人员应当对反映静态换挡性能优劣的变速操纵机构予以足够的重视.

本研究的5档手动变速器经常发生换挡卡滞致无法换挡,当发生卡滞时保持选换挡摇臂不动,把拉索与摇臂脱离联接,拆开操纵器盖发现换挡拨头与拨块处于运动卡滞状态.经多次试验,拨头和拨块发生运动干涉时出于以下2种情形:选挡操作时,拨头端面与某个拨块端面相碰,阻碍拨头的运动,即导致选挡卡滞;换挡操作时,拨头还处在两个不同挡位的拨块之间,由于互锁机构的作用,便发生换挡卡滞,见图4.

图4 换挡拨块与换挡拨头运动干涉图

3 拨头与拨块槽尺寸的改进设计

为了保证拨头在拨块槽内迅速无阻滞地运动,拨头与拨块槽间不应发生运动干涉.原操纵机构中换挡拨头是厚度为6mm、直径mm 的球面.与之配合的拨块槽宽度为mm,平均分配到两侧的间隙为0.1mm.由于拨头的加工难度明显高于拨块槽的加工难度,且一个拨头需要同时与3个拨块间隙配合,所以应以拨头为基准,适当调整拨块槽的尺寸,合理分配拨头与拨块槽间隙.

3.1 变速操纵机构尺寸链的分析与计算

在机械装配或零件加工中,相连的尺寸形成的封闭尺寸组,称为尺寸链.尺寸链由环组成,即尺寸链中涉及到的所有尺寸或位置公差.根据获得的途径不同,环分为组成环和封闭环.组成环是设计或加工中直接得到的尺寸或公差,封闭环即精度要求,通过组成环间接保证.

正确地建立尺寸链,是进行尺寸、公差设计和校核的基础,也是保证装配精度的基础.建立尺寸链的依据是装配精度,即以装配精度作为封闭环,能够直接影响到装配精度的所有零件尺寸、形位公差均为组成环[4-5].

在装配精度要求一定的情况下,为了降低加工难度,希望组成环的公差大一些,则尺寸链中组成环的数目越少越好,这就是尺寸链最短原则.封闭环公差一定,组成环的数目越少,组成环的平均公差就较大,加工较为容易,成本亦较低;同理,组成环公差一定,尺寸链中组成环的数目越少,得到的封闭环的公差也就越少,装配精度就越高.

构建变速器内部操纵机构的尺寸链时,除了应遵循尺寸链最短原则外,还需保证“三心对齐”原则.本变速器的“三心对齐”,即拨叉指端圆弧与同步器齿套圆同心;在空挡位置,自锁球球心与拨叉轴空挡自锁槽中心在竖直方向同轴(由自锁槽和自锁球的形状公差保证),以确定拨块、拨叉的初始位置;在空挡位置,必须保证拨叉轴上的拨块槽中心和换挡摇臂轴中心对齐,并保证外部操纵机构与内部操纵机构的行程相匹配.

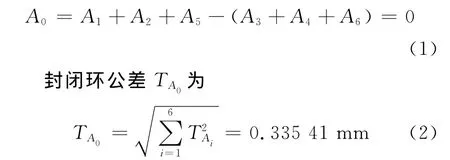

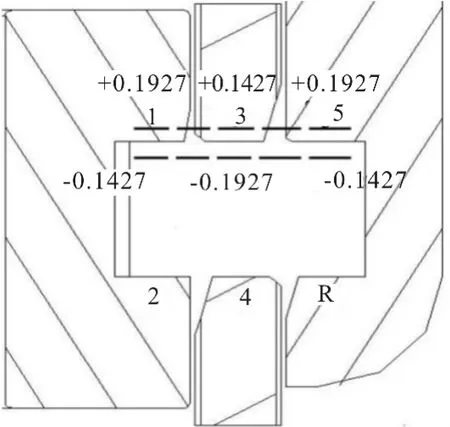

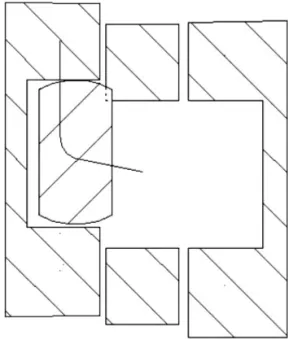

图5是拨块与拨头相对位置剖视图,假设空挡位置换挡拨头轴线竖直向下,拨头处于拨块中心.拨块与选挡摇臂中心的偏移量作为封闭环,沿着换挡摇臂中心→变速器壳体端面→自锁孔→自锁槽→拨块定位销→拨块作用面→拨块槽中心线建立尺寸链.“三心对齐”原则中自锁球与自锁槽中心对齐,此时自锁球与自锁孔的同轴度误差、自锁球与自锁槽同轴度误差可以忽略不计.

以1,2挡为例,建立尺寸链,计算并验证当前装配精度下拨头与拨块运动的初始位置是否影响拨头与拨块的平顺运动,并由最短尺寸链原则确定出以拨块槽中心线与换挡摇臂中心线的偏差为封闭环,见图6.

图5 拨块与拨头相对位置剖视图

图6 1,2挡拨块与换挡摇臂位置尺寸链

封闭环A0基本尺寸为

式中:TAi为组成环的公差带.

中心偏差ΔA0为

封闭环的极限上偏差ESA0和极限下偏差EXA0为

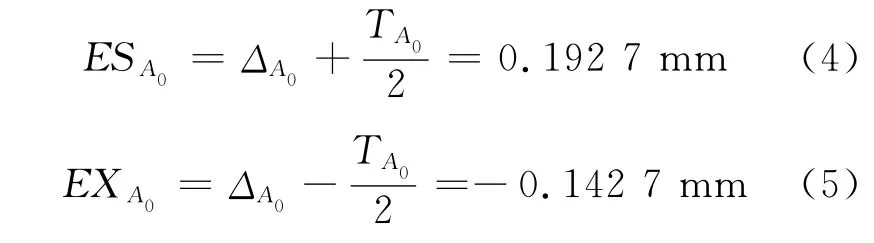

1,2挡拨块槽中心线相对于换挡摇臂轴线偏向自锁槽方向的最大偏移量为0.192 7mm,反向的最大偏移量为0.142 7mm.同理计算出3,4挡和5倒挡拨块槽中心线与选挡摇臂轴线的位置偏差,以换挡摇臂轴线为中心,设拨块向自锁槽方向运动为“+”,则3个拨块槽中心线的偏移量和偏移方向见图7.

5个前进挡和倒挡装配后可能达到的极限偏差均大于拨头与拨块的单侧间隙0.1mm.导致在极限装配位置下,拨头已不能在拨块槽中进行自由地横向选挡.所以该间隙的基本尺寸设计不符合装配偏差的要求.

图7 拨块槽中心线的偏移量和偏移方向

根据尺寸链分析,换挡拨头处预留间隙的基本尺寸不应小于3个拨块间初始位置可能的最大偏移量,为了完全排除由拨块、拨头、摇臂轴初始装配位置引起的换挡卡滞问题,考虑2个方向的最大偏移量,拨头与拨块槽间隙的基本尺寸至少应为0.192 7+0.142 7=0.34mm,取0.4mm.由于拨块槽形状对称,以拨块槽中心轴线为基准向两边各留0.2mm的间隙即可.

在拨头与拨块槽相对运动过程中,两者间隙的调整不仅可以从尺寸链的角度解决,还可以参考变速杆空行程、选挡时拨头在拉索牵动作用下的运动、以及驾驶员习惯性斜向选挡等因素[6].

3.2 拨块槽倒角的确定

调整了拨头与拨块槽的间隙之后,还要考虑实际操作带来的影响.换挡过程中,如果拨头未能选挡到位便进行换挡,即不足选挡;选挡过程中,如果变速杆的运动与理想选挡方向成一定角度,即斜向换挡.此时拨头在进行选挡运动的同时,会在换挡方向上产生位移,拨头的运动将被拨块阻碍而无法换挡,见图8[7].

图8 拨头与拨块运动干涉图

为了解决实际操作中可能出现的卡滞情况,应对发生运动干涉的位置添加倒角.以上述拨头与拨块槽间隙调整后的尺寸为基础,在拨块槽上增设倒角.

根据换挡过程中拨头的运动学规律设计倒角.具体如下:在1挡方向拨块上增设倒角θ,在3,4挡拨块上增设倒角λ和δ,倒挡方向拨块上增设倒角ω,倒角分布见图9.δ角为选2挡发生选挡不足留出空间;λ角为选5挡发生选挡不足留出空间,并为退5挡的拨头运动起导向作用,有利于拨头回空挡位置;同理,θ和ω角分别为进3档和4档时拨头的偏离预留空间.对选1挡和倒挡的情况,如果在3,4挡拨块上加工上述大倒角,将使得3,4挡拨块与拨头的接触面积过小,影响3,4挡的换挡品质;且挂1挡和倒挡多在低速进行,选挡准确性相对较高.因此不做类似的大倒角,借助小倒角避免实际操作中可能出现的问题.

图9 各挡拨块槽倒角布置示意图

为便于问题描述和分析,把空挡时拨头与拨块槽的间隙称为拨头间隙,相邻拨块间距称为通道间隙.本研究的变速器选挡行程由通道间隙0.8mm和拨块厚度L拨块6mm组成,共6.8mm,见图10.

图10 拨头与拨块间隙示意图

由图10可知,拨头在选挡方向运动0.8mm便开始进入所选挡位的拨块槽;运动3mm时,拨头厚度中线所在面(以下简称拨头最长直径面)离开3,4挡拨块槽;运动3.8mm时,拨头最长直径面进入所选挡位拨块槽;运动6mm时,拨头可完全越过3,4挡拨块;运动6.8mm时,拨头完全进入所选挡位拨块槽内.若拨头的选挡行程大于或者等于6mm时,拨头即可在完全越过3,4挡拨块的情况下顺利换挡;如果选挡行程不足6mm便开始换挡,拨头运动就会被拨块阻挡而无法换挡.在拨头完全选挡到位前,3mm和3.8mm选挡行程是两个临界点.分别以这2个点作为拨头的选挡结束、换挡开始点,借助运动学仿真软件Adams,模拟小角度斜向选挡同时选挡不足的运动过程,寻找拨头、拨块产生运动干涉的位置[8].

在Adams仿真模型中,以拨头中心O为参考点,x向为选定方向,y向为换挡方向.分析拨头的仿真运动轨迹时,依次提取如下两个关键点:A点为拨头上弧线中点(即拨头最长直径面上的点),其初始位置坐标为(0,6).B点为运动干涉的结束点(拨头最短直径球面上的点),其初始位置坐标为(3,5.196),见图11.

图11 拨头运动关键点分布

完成了运动学仿真后提取出A点和B点的轨迹见图12、图13.

图12 拨头上A、B点运动轨迹(mm)

A 点运动到点(-2.286,6.2)时,拨头与拨块开始接触.B 点运动到点(-3,8.7)的位置时,拨头刚越过三四挡拨块,干涉运动结束.此时,拨头与拨块槽端面相距为8.7-6.2=2.5mm.依据这两点做出拨块倒角,见图13.

图13 3mm处换挡需要的三挡拨块倒角

由上述仿真结果分析计算得,

以同样的方式仿真验证拨头在选挡方向运动3.8mm开始换挡的情形,并将所得16°倒角带入其它挡位进行验证.验证结果表明,其他挡位所需的倒角均略小于16°,从而确定出该挡位拨块上应倒的角度,同理可确定出其他各挡位的倒角.

综上所述,为了保证斜向选挡同时选挡不足的情况下仍能顺利换挡,需在拨头上添加4个大小相等的倒角,λ=δ=θ=ω=16°,其余尖角及大倒角处做45°的小倒角起去毛刺的作用,保证选换挡平顺.

4 方案验证

用英国里卡多公司的一套换挡性能测试系统设备 GSQA(gear shift quality assessment system)实时测量换挡力与时间的关系.该设备包括测试主机、数据采集卡、扭转传感器、位置传感器、固定支架等.

换挡杆上安装位置传感器和转矩传感器,采集换挡杆的位移和力,传感器测量到的数据经电缆传输到采集卡中进行数据预处理,再由主机测试软件对预处理后的数据进行计算处理,得到本次测试所需的换挡杆在前后左右平面内的运动路径.改进后斜向换挡的路径更清晰平滑、一致性好,所以换挡平顺性较原方案好.此外,经公司测试团队对卡滞性能的主观评价表示,原先的明显选换档卡滞感消失,相对原车有很大改善,尤其是选挡方向上的顺畅性效果明显.

5 结束语

基于改进成本的限制,在不改变变速器结构的前提下,通过尺寸链计算,找到选挡卡滞的原因是拨头、拨块的装配位置偏差.从而确定了拨头与拨块槽间应留有的最小间隙.随着该间隙的调整,拨块槽上的倒角也给出了新的设计值.经零件试制装车和专业试车人员对方案的主、客观测试评价结果证实,该方案的确在一定程度上改善了换挡平顺性.为同类手动变速器的研究设计和改进工作提供参考.

[1]徐海山.汽车用手动变速器发展趋势[J].现代零部件,2014(4):55-58.

[2]崔传宝.机械式变速器换挡性能评价方法的初步研究[D].长春:吉林大学,2011.

[3]张晓宏.基于虚拟样机技术的手动变速器换挡机构性能研究[D].赣州:江西理工大学,2012.

[4]王宝玺,贾庆祥.汽车制造工艺学[M].3版.北京:机械工业出版社,2007.

[5]孙玉芹,袁夫彩.机械精度设计基础[M].北京:科学出版社,2007.

[6]GEORGE B,BASAVA B V.Identification and optimization of diagonal shift failure in manual transmission using simulation softwarej fail[J].Anal.and Preven,2013,13:483-488.

[7]李昌炎,郑华冰.关于一种纵置变速器的静态选换档性能的优化[J].装备制造技术,2014(3):55-58.

[8]王 欢.手动变速器操纵机构的仿真研究[D].武汉:武汉理工大学,2014.