热轧无缝钢管淬火裂纹的识别与预防

2015-04-17郭金宝

高 展,郭金宝

(1. 宝山钢铁股份有限公司钢管条钢事业部,上海 201900;

2. 宝山钢铁股份有限公司研究院(技术中心),上海 201900)

热轧无缝钢管的主要工艺流程包括管坯加热、穿孔、连轧、荒管二次加热、张力减径、管端加厚和调质处理等,工艺流程复杂,其在轧制和热处理过程中均可能在钢管表面产生裂纹缺陷。热处理过程中产生的淬火裂纹由于深度较深,具有较大的危害性。在API Spec 5CT—2011《套管和油管规范》标准中,对淬火裂纹的处置与轧制裂纹处置完全不同:对于轧制裂纹,允许采用修磨的方法将裂纹去除,而对于淬火裂纹,则不能采用修磨的方法进行挽救,只能将裂纹切除。故有效区分淬火裂纹与轧制裂纹,分析裂纹产生原因并进行预防控制,对钢管生产具有重要意义。

1 钢管淬火裂纹与轧制裂纹的区别

淬火裂纹是指钢管在热处理的淬火过程中,由于快速的冷却而在材料中产生较大的热应力和组织应力,当应力大于材料本身的强度极限时,在钢管表面产生的裂纹缺陷[1-3]。钢管淬火裂纹在宏观上并无一定规律,可以是纵向、横向或斜向,一般更易在钢管表面的细小缺陷处(如轧制裂纹)、截面突变处(如加厚过渡带)等位置上产生。钢管轧制裂纹是指管坯表面缺陷在后续轧制过程中扩展所形成的裂纹或轧制过程中由变形工具所引起的裂纹[4-8]。从裂纹的宏观形貌上难以准确区分淬火裂纹和轧制裂纹,必须通过金相分析进行识别。钢管的淬火裂纹在显微镜下主要具有以下特征:

(1) 淬火裂纹近似垂直于表面,具有一定深度,一般∧1 mm。轧制裂纹则大多与表面存在一定角度,深度范围较宽,0.1~3.0 mm。

(2) 淬火裂纹两侧没有明显脱碳现象,有轻微氧化。钢管在淬火冷却过程中,当马氏体转变量达到一定程度时,出现较大组织应力从而导致裂纹产生,此时温度在250 ℃以下,裂纹两侧不会产生明显的脱碳,在随后的回火过程产生轻微氧化(回火温度在500~700 ℃,不会产生明显脱碳现象)。轧制裂纹两侧存在明显氧化脱碳现象。

(3) 淬火裂纹一般细长而弯曲,沿晶界前进,裂纹端部较为尖锐,在主裂纹边上常有分枝的小裂纹。

(4) 轧制裂纹在热处理过程中可能诱发淬火裂纹,故淬火裂纹可能在轧制裂纹上产生和扩展,此时的显微特征则表现为混合特征。

2 钢管轧制裂纹案例分析

图1 所示为1 号钢管轧制裂纹的微观形貌。该钢管工艺流程为管坯加热、穿孔、连轧、荒管二次加热、张力减径和在线常化,未进行调质处理。从图1 可以看出,裂纹深度为0.15 mm,其中坑的深度为0.06 mm,在坑的底部有一长度为0.09 mm 的充满了氧化物的细裂纹。在块状氧化物周围,有密集的链状氧化物,经检测为Mn、Si 氧化物,这种形态的氧化物是在二次氧化中产生的。该缺陷深度很浅,可以判断并非管坯缺陷在轧制过程中扩展产生。根据缺陷形貌可知,该缺陷为轧制过程中产生的折叠缺陷,并在二次加热过程中形成链状二次氧化物,不是淬火裂纹。

图1 1 号钢管轧制裂纹的微观形貌

图2 所示为2 号钢管轧制裂纹的微观形貌。该钢管工艺流程为管坯加热、穿孔、连轧、荒管二次加热、张力减径和调质处理。裂纹宏观上长度为300~2 000 mm。从图2 可以看出,裂纹与钢管表面呈一定角度,在裂纹的两侧有链状氧化物,裂纹发生了很大扭曲变形,主裂纹和链状氧化物两侧发生了严重的脱碳现象。该裂纹的产生原因为管坯外表面存在原始缺陷,在管坯高温加热和斜向轧制过程中,裂纹被拉长和扭转,并产生严重的脱碳现象[9],不是淬火裂纹。

图2 2 号钢管斜向轧制裂纹的微观形貌

3 钢管淬火裂纹案例分析

图3 所示为3 号钢管表面裂纹上半部分的微观形貌,图4 所示为3 号钢管表面裂纹下半部分的微观形貌。该钢管的w(C)为0.33%,w(Mn)为1.80%,工艺流程为管坯加热、穿孔、连轧、荒管二次加热、张力减径和调质处理(水淬)。

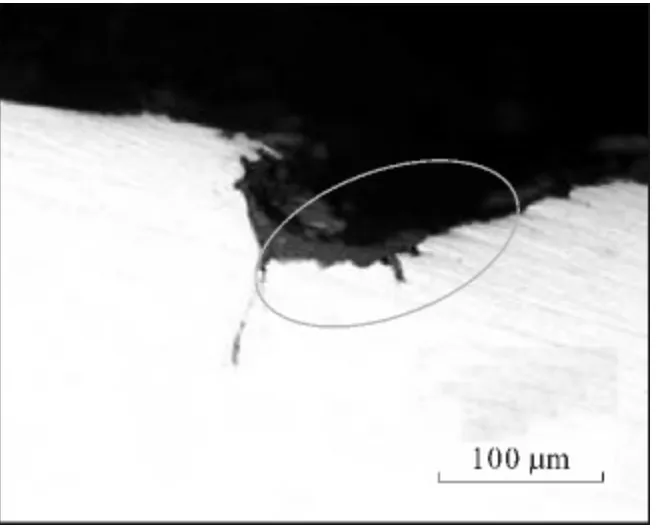

3 号钢管裂纹的上半部分和下半部分特征明显不同。从图3 可以看出,上半部分裂纹与表面呈一定角度,裂纹周围存在明显脱碳,裂纹开口较大,裂纹较粗,与2 号钢管表面裂纹特征类似。上半部分裂纹的产生原因为管坯表面存在的原始缺陷在后续轧制过程中发生拉长和扭转,为轧制裂纹。从图4 可以看出,下半部分裂纹为细长型,沿着晶界向前延伸,裂纹周围无氧化脱碳现象,裂纹端部较尖锐,表现为淬火裂纹特征。下半部分裂纹产生原因为淬火过程中在轧制裂纹处发生应力集中而开裂。

图3 3 号钢管裂纹上半部的微观形貌

图4 3 号钢管裂纹下半部的微观形貌

图5 所示为4 号试样进行热处理试验后出现裂纹的宏观形貌。4 号试样的w(C)为0.40%,w(Mn)为1.70%,w(Mo)为0.20%;工艺流程为管坯加热、穿孔、连轧、荒管二次加热、张力减径、截取试样,试样第1 次水淬(1 000 ℃)、试样第2 次水淬(1 000 ℃)和回火。试样第1 次淬火后宏观上未发现裂纹,未经过回火第2 次淬火后,试样表面出现网状裂纹。

图5 4 号试样淬火裂纹的宏观形貌

图6 所示为4 号试样裂纹的微观形貌。从图6中可以看出,裂纹分为两段,裂纹的上半部分周围存在氧化和脱碳现象,下半部分裂纹的周围则没有明显的脱碳现象。与3 号钢管裂纹形貌不同的是,4 号钢管上半部分裂纹基本垂直于表面。结合试样的两次淬火工艺,可以判断裂纹的上半部分是在第1 次淬火过程中产生,在随后的第2 次的奥氏体化过程中发生了氧化和脱碳;裂纹的下半部分是在第2 次的淬火过程中,在原有淬火裂纹的基础上进行了扩展。第1 次形成的淬火裂纹末端较为尖锐,容易成为应力集中点,故在第2 次淬火过程中再次发生开裂,4 号试样裂纹两段均为淬火裂纹。

图6 4 号试样淬火裂纹的微观形貌

4 钢管淬火裂纹的控制和预防

淬火裂纹的产生主要是由于淬火过程中的应力过大所致,而淬火过程中的应力主要是由钢管内壁和外壁的冷却速度不一致所致。淬火过程中的应力主要有两种,分别是热应力和组织应力[10-15]。热应力在钢管表面产生压应力,组织应力会在钢管表面产生拉应力。由于钢管的水淬工艺一般为外淋内喷式,即钢管的外表面和内表面同时冷却。在热应力和组织应力的综合作用下,将在表面层形成压应力,在次表层形成拉应力,在钢管壁厚中心处形成压应力[1]。次表层拉应力距离表面越近,越容易产生淬火裂纹。根据以上分析,要避免钢管在淬火过程中产生淬火裂纹,主要控制措施有:

(1) 控制材料中C、Mn 等合金元素含量。钢中C 含量增加时,热应力影响变弱,组织应力影响变强,使得拉应力极大值向表面靠近,增加开裂倾向。对淬裂倾向影响最大的是C,其次是Mn,之后是Cr、V 和Mo 等合金元素。此外,由于Mn含量过高还会导致偏析加重和MnS 夹杂增多,故Mn 含量对淬火裂纹的影响要大于其在传统C 当量公式中的比重。

(2) 合理地选择淬火介质。采用钢种1(w(C)与w(Mn)分别为0.33%、1.80%)、钢种2(w(C)与w(Mn)分别为0.40%、1.70%)和钢种3(w(C)与w(Mn)分别为0.37%、1.60%)生产的无缝钢管,使用水淬工艺热处理后,在钢管上均发现少量淬火裂纹。因此,对于w(C)+w(Mn)/3≥0.9%的钢种,采用水淬工艺存在开裂风险,宜采用油淬工艺。

(3) 控制材料的冷却速度。对于水淬的钢管,尤其是C 含量和Mn 含量较高的材料,应控制淬火时的水量,使其冷却速度略大于临界冷却速度。

(4) 控制材料的淬火温度。降低材料的淬火温度可以减少淬火时应力,故不应使淬火温度高出材料的奥氏体化温度过多,可控制在超出奥氏体化温度20~30 ℃。

5 结 论

(1) 钢管上淬火裂纹一般近似垂直于表面,细长而弯曲,裂纹端部较为尖锐,裂纹两侧没有明显的脱碳现象,存在轻微的氧化,可起源于淬火前轧制裂纹末端。

(2) 水淬钢种应严格控制C 和Mn 的质量分数,当w(C)+w(Mn)/3≥0.9%时,采用水淬工艺存在开裂风险,宜采用油淬工艺。

(3) 对于高C、高Mn 钢种,降低淬火温度和冷却速度,有利于防止钢管淬火裂纹的产生。

[1] 刘宗昌. 钢件的淬火开裂及防止方法[M]. 北京:冶金工业出版社,2008.

[2] 周勇. 调质钢管的缺陷分析[J]. 物理测试,2009,27(2):45-50.

[3] 王广生. 金属热处理缺陷分析及案例[M]. 2 版. 北京:机械工业出版社,2007.

[4] 李学精. Φ89 mm 连轧机组热轧无缝钢管缺陷分析[J].钢管,2008,30(1):28-30.

[5] 张复兴,安健波. 热轧无缝钢管的质量缺陷界定问题[J]. 钢管,2005,34(6):36-39.

[6] 庄钢,尹溪泉. 连轧无缝钢管产品缺陷(欠)分析[J]. 钢管,2006,35(5):26-29.

[7] 田党,李莹. 钢的裂纹研究思路及应注意的问题[J]. 钢管,2008,37(1):68-73.

[8] 田党,胡才望,修雪峰,等. 连铸圆管坯中间裂纹对钢管质量的影响[J]. 钢管,2012,41(1):47-52.

[9] 潘大刚,蔡海燕,孙元宁,等. N80 Q 套管外折缺陷分析[J]. 钢管,2011,40(1):19-23.

[10] 夏立红,耿长栓. 防止45 钢件淬火裂纹的工艺研究[J]. 郑州轻工业学院学报:自然科学版,2003,18(1):25-27.

[11] 江国清,林信智. 材料因素造成的淬火裂纹[J]. 金属加工,2014(5):12-13.

[12] 吴元徽. 工件热处理缺陷的预防和补救方法[J]. 热处理技术和装备,2010,31(1):23-25.

[13] 李亚欣,刘雅政. P110 级石油套管淬火裂纹分析[J].金属热处理,2010,35(5):88-92.

[14] 吴元徽. 浅谈淬火裂纹与畸变的分析及对策[J]. 热处理,2009,24(4):76-78.

[15] 李鹏辉. 27SiMn 钢淬火裂纹分析[J]. 金属加工,2014(11):55-57.