二阶连续退火新工艺研究及实践

2015-04-17郭元蓉邹友富张凯之杨显华

郭元蓉,邹友富,刘 波,张凯之,杨显华,刘 昊

(攀钢集团成都钢钒有限公司,四川 成都 610303)

为保证合金钢管获得较低的硬度指标,常采用完全退火工艺。传统的完全退火工艺是将合金钢管材加热到奥氏体温度以上(30~50 ℃)保温一段时间,待充分奥氏体化后,再以缓慢的冷却速度(一般是随炉缓冷)冷却至550 ℃后出炉空冷,以满足较低硬度指标的要求[1-8]。这种热处理工艺的实质是:在奥氏体向铁素体转变的过程中需要非常缓慢的冷却速度,得到以铁素体+碳化物为主的完全退火组织。这种冷却条件通常只能在车底式炉或室式炉里采取随炉缓冷方式实现,但是在周期式炉进行完全退火处理能耗高、生产效率低,不适应批量生产要求。除非是专门设计的连续式退火设备,一般的步进式连续淬火炉长度只能满足淬火或正火工艺要求;回火炉只能满足回火或再结晶退火工艺要求,不具备实现“随炉缓冷”的条件,不适合完全退火处理。攀钢集团成都钢钒有限公司(简称攀成钢公司)结合自己热处理装备特点,在研究完全退火工艺实质的基础上,将“随炉缓冷”分解为“淬火炉-回火炉炉内二阶控冷”,形成了步进式连续淬火炉-回火炉二阶连续退火工艺的专有技术。该技术能够解决批量生产1Cr5Mo(与GB 9948—2013《石油裂化用无缝钢管》标准退火态12Cr5MoI 对应)、T9(与GB 9948—2013 标准12Cr9MoI 对应)等合金无缝钢管退火处理工序“瓶颈”,其节能、降耗、增效的功能十分显著,已获得国家发明专利授权(申请号201210372510.2)。本文以1Cr5Mo(12Cr5MoI)合金钢二阶连续退火工艺为例,介绍该工艺的技术特点及实践效果。

1 工艺方案

1.1 工艺设计思路

合金钢完全退火工艺的关键是管材加热至奥氏体化温度范围保温后,需要缓慢冷却至550 ℃后才能出炉空冷,一般只有随炉缓冷方式才能满足冷却速度要求。目前步进式连续淬火炉-回火炉热处理线是按调质、正火或正火+回火工艺设计,在淬火炉和回火炉之间布置有淬火装置和冷床,连续生产时仅能实现水冷和空冷的功能,没有随炉缓冷条件。如果把淬火炉-回火炉的加热段和均热段联合在一起设计温度制度,让各段温度控制不同,则可达到近似炉内缓冷过程的温度梯度。管材在炉内按一定步进周期连续移动的过程中,不同段的炉温变化使管材温度的变化满足完全退火要求的奥氏体化保温、缓慢冷却降温的工艺特性,得到性能合格的退火组织。基于此思路,研究形成了二阶连续退火工艺技术。该工艺的实质就是把在单台车底式炉或室式炉里的加热、保温、缓冷过程分解到淬火炉和回火炉的不同温度段来完成,即通过“淬火炉-回火炉炉内二阶控冷”实现连续进行的完全退火。

1.2 1Cr5Mo 合金无缝钢管二阶连续退火工艺特点

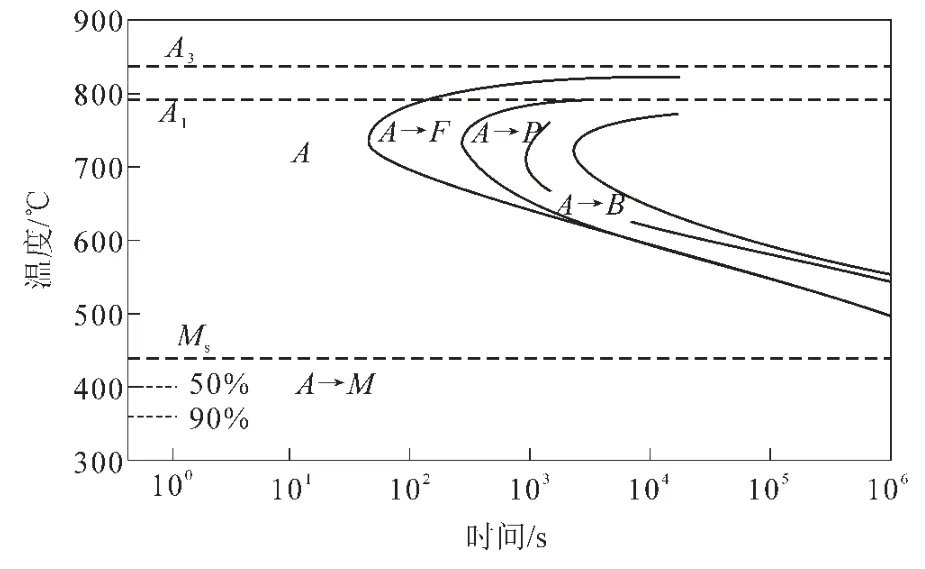

二阶连续退火工艺是由淬火炉与回火炉共同完成。钢管从淬火炉出来,空过淬火装置再进入回火炉,期间淬火炉出炉管温与回火炉入炉管温的控制是关键,必须保证钢管进回火炉补温前的温度未到达该钢种的贝氏体或马氏体转变温度。1Cr5Mo 钢的等温转变曲线如图1 所示[9],其AC1为770~790℃,AC3为830~850 ℃,奥氏体降温到790~800 ℃即开始发生铁素体转变,继续降温,依次发生珠光体转变和贝氏体转变。根据笔者对1Cr5Mo 钢退火过程中组织变化规律的研究结果,在奥氏体向铁素体转变的过程中,将缓慢冷却时间控制在2 h 以上,即能够使奥氏体充分转变为铁素体组织。

图1 1Cr5Mo 钢的等温转变曲线

基于1Cr5Mo 钢的转变特点,设计了其在步进式淬火炉-回火炉二阶连续退火工艺:淬火炉加热段升温、保温奥氏体化,均热段降温出炉、空过淬火装置和回火炉各段控制温降,使其能够充分发生铁素体转变,得到以铁素体+碳化物为主的完全退火组织,从而保证各项性能指标达到标准要求。其工艺流程为:淬火炉预热段、加热段升温、保温→淬火炉均热段降温出炉→快速通过淬火装置→回火炉加热段补温、保温→均热段降温炉冷→出炉空冷。

该工艺的特点是管材在淬火炉中加热、保温并完全奥氏体化,到均热段后降温出炉,并快速通过淬火装置进回火炉,确保进入回火炉时的温度不低于700 ℃,进入回火炉后再加热补温到铁素体转变区温度,而后控制各段温度由高到低降温,实现回火炉内缓慢降温,达到“随炉缓冷”的组织转变效果;步进周期必须保证管材在炉内的保温和降温时间,并且应随规格变化做适当调整。

2 二阶连续退火工艺实践

2.1 试验结果与分析

按照工艺设计确定的1Cr5Mo 二阶连续退火工艺,在步进式淬火炉-回火炉连续热处理线上进行了3 轮生产工艺试验,试验结果见表1。

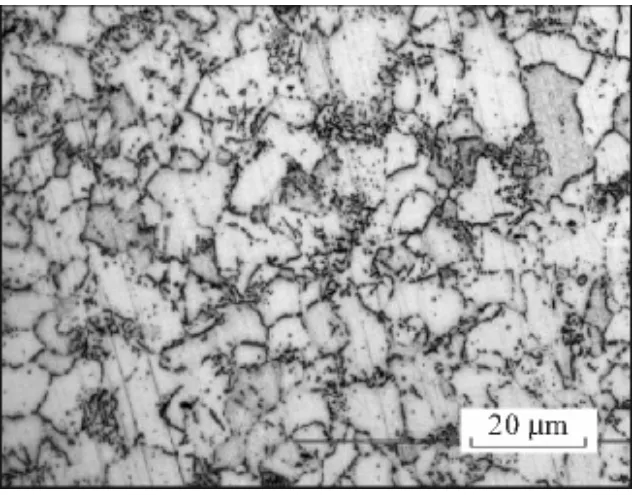

(1) 从表1 可看出,第一轮试验H4H1030001B试样性能较好,各性能指标满足标准要求;但H4H1030001A 试样的强度高、伸长率低,不满足标准要求。原因是:H4H1030001A 样管是从淬火炉出来的前几支钢管,刚进入回火炉时因预热段时炉温过低(实测温度低于600 ℃)使管材温降过大,发生的贝氏体转变致使强度较高,其金相组织为贝氏体+少量铁素体,如图2 所示;H4H1030001B样管属于同批后进入回火炉的管材,因先前入炉的管材使回火炉预热段炉温升高,管材温降较小,到加热段后再升温到790 ℃,随后在加热二段和均热段控制温度、缓慢降低,达到了“随炉缓冷”的效果,管材铁素体转变较多,其强度和硬度较低,满足标准要求。

表1 1Cr5Mo(12Cr5MoI)管材经二阶连续退火工艺处理后的力学性能(试验)

图2 H4H1030001A 组织(贝氏体+少量铁素体)

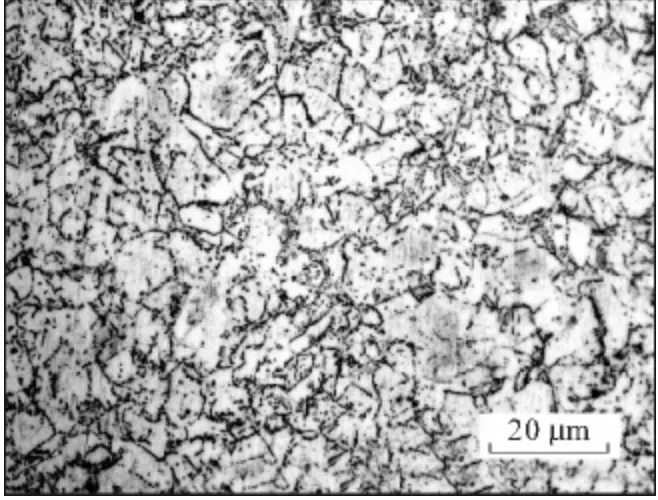

(2) 在分析总结第一轮试验结果的基础上,改进了第二轮试验工艺,采取措施提高回火炉预热段温度,让管材进入该段后降温较小(或不降温),保证其不发生贝氏体转变。从表1 数据看,按调整后工艺进行第二轮处理的管材性能均满足标准要求,金相组织是完全退火状态的“铁素体+碳化物”组织(图3)。在第三轮试验时,考虑到第二轮试验生产管材的硬度与强度数据偏低,将回火炉加热段温度降低10~15 ℃控制,管材性能数据比第二轮试验有所提高,金相组织中碳化物比例有所增加(图4)。

2.2 工艺实践效果

通过工艺试验和分析总结,确定了批量生产的工艺参数,并按此工艺生产了上百批次1Cr5Mo 管材,热处理一次合格率达到100%,工艺控制稳定,与周期式炉相比生产效率成倍提高。经二阶连续退火工艺处理后,1Cr5Mo(12Cr5MoI)管材部分批次的力学性能如图5 所示。

2.3 在高合金钢T9 的推广应用

按1Cr5Mo 管材二阶连续退火的工艺思路,采取类似的工艺路线与控制措施,针对T9 钢种冷却转变特点,对温度变化控制范围做了相应调整,以保证获得铁素体+碳化物的退火金相组织。该工艺应用于T9 的实际生产,从已处理的23 批391 支管材的情况看,批量处理管材性能稳定,完全满足ASTM A 213/A 213M—2013《锅炉、过热器和换热器用铁素体和奥氏体合金无缝钢管》标准对T9 的要求,也满足GB 9948—2013 标准对12Cr9MoⅠ的要求。经二阶连续退火工艺处理后T9 管材的力学性能如图6 所示,退火及完全退火后T9 管材的金相组织如图7~8 所示,均为铁素体+碳化物。

图3 H4L1030059A 组织(铁素体+碳化物)

图4 H4E1039006A 组织(铁素体+碳化物)

3 结 论

(1) 二阶连续退火工艺将步进式淬火炉-回火炉的加热段和均热段联合起来,通过“淬火炉-回火炉炉内二阶控冷”技术实现连续完全退火,是对传统完全退火工艺的优化创新。

(2) 生产实践表明:二阶连续退火工艺技术能大幅度提高合金钢、高合金钢的退火热处理效率,节约能耗和时间,有利于企业降本增效,具有推广应用价值。

图7 T9 管材退火后金相组织(铁素体+碳化物)

图5 经二阶连续退火工艺处理后1Cr5Mo(12Cr5MoI)管材部分批次的力学性能

图8 T9 管材完全退火后金相组织(铁素体+碳化物)

图6 经二阶连续退火工艺处理后T9 管材的力学性能

[1] 邓尔康. 连续式炉钢管保护气氛热处理工艺的研究和应用[J]. 钢管,2000,29(1):26-30.

[2] 赵乾,朱伏先,石俊红,等.低温去应力退火对方管角部力学性能的影响[J].钢管,2005,34(4):12-16.

[3] 张文学. 辊底式钢管退火炉的改造[J]. 钢管,1987,16(2):50-53.

[4] 王建宽. 无水冷辊式重油退火炉的改进[J]. 钢管,1989,18(5):28-30.

[5] 张学成,高振兴.辊底式退火炉的改造[J]. 钢管,1999,28(2):33-35.

[6] 张友生.1Cr5Mo 钢管快速退火工艺试验[J].钢管,1997,26(4):27-28.

[7] 王伟,王威,任学平,等.30Mn 水淬钢调质热处理工艺的研究[J].钢管,2005,34(4):6-11.

[8] 何彪,赵庆权,肖功业,等.1Cr5Mo 无缝钢管的热处理工艺研究[J].钢管,2013,42(6):20-23.

[9] 姜求志. 火力发电厂金属材料手册[M]. 北京:中国电力出版社,2004:448.