基于多时段MPCA的半导体蚀刻过程监测方法*

2015-04-17陶栋琦薄翠梅

陶栋琦,薄翠梅,易 辉

(南京工业大学自动化与电气工程学院,南京 211816)

基于多时段MPCA的半导体蚀刻过程监测方法*

陶栋琦,薄翠梅*,易 辉

(南京工业大学自动化与电气工程学院,南京 211816)

针对MPCA方法在具有多时段的间歇过程中的故障监测效果不佳的问题,提出一种新的多时段建模方法,首先根据各时间片上的主元个数不同,对过程进行模糊划分,然后利用K均值算法对样本数据聚类得到精确划分,最后按照划分结果在各阶段建立代表性统计分析模型对整个过程进行监控。将该方法用于半导体蚀刻过程的故障监测,并与MPCA方法进行了比较证明该方法具有良好的监控性能,能够及时准确及时的监测出引起产品质量发生变化的故障。

多向主元分析;间歇过程;时段划分;故障监测;蚀刻过程

间歇生产过程由于操作灵活、拥有占用空间少等优点而被广泛应用于医药和染料等高附加值产品的生产中,能否更加准确的对间歇生产过程进行监控,及时发现故障并作出适当调整以保证产品的输出质量和生产过程的安全稳定的运行引起了越来越多的关注。

应用数据统计分析理论中对生产过程进行质量监测与控制的方法称为统计过程控制(SPC)[2]。主元分析法(PCA)[10]是一种十分典型的统计过程控制方法,其主要是通过采集到数据的的高维信息投影到低维子空间,并保留数据主要变化信息和特征,再从新数据信息中提取相应要求的主元,以简化数据分析的复杂程度,该方法已被广泛应用连续生产过程的监控技术中。

多向主元分析(MPCA)是由Nomikos和Macgregor将主元分析[10]理论引用到间歇过程而适用于该过程监控和诊断的一种统计方法,其主要思想是先将三维数据展开,对展开后的二维数据应用主元分析进行特征提取并建立相应的监控模型,成为间歇过程应用最广泛的监测方法之一。多操作阶段是很多间歇过程的一个固有特性,针对这一特性,我们有必要对生产过程进行合理的划分并建立多个模型进行监测,从而得到最佳的监控效果。间歇过程中不同的操作阶段具有不同的过程特性,其变量空间投影的方向就会不同,而且过程数据也会呈现不同的运行轨迹,换言之,在相同的操作阶段中,其主导变量基本相同并且过程数据的紧密度较大,根据这一特点就可以利用展开后时间片上的主元和对采样数据聚类得到合理的划分,然后在划分的各个阶段上建立代表性模型对整个过程进行监控。

蚀刻过程[1]是半导体制造工艺中非常重要的一个环节,通常需要在不同的工况条件下运行,是一个典型的非线性、多时段和多工况的间歇过程,本文选取蚀刻过程作为所提出方法的监测对象,并与MPCA方法的检测结果进行了比较。

1 多向主元分析方法MPCA

1.1 传统的MPCA方法

间歇生产过程建模数据表示为三维矩阵形式X(I×J×K),其中I代表操作次数即批次,J代表过程变量的个数,K代表采样时间。为了利用多元统计分析对间歇过程数据进行分析,必须预先进行相应的预处理,将三维数据进行二维展开。

最常用的MPCA[4]展开方式有两种分别是批次展开和变量展开。其中MPCA变量展开方法也叫AT展开方法,其原理将三维样本数据X(I×J×K)在变量方向上展开为X(KI×J),它保留了X第二维的信息,即保留了过程变量的维数而将间歇操作批次和采样时间的两个方向上的数据柔和在一起,构成二维矩阵X(KI×J),其每一列包含了变量过程在所有间歇操作批次所有采样时刻上的测量数据。对展开后的二维数据样本进行标准化处理,然后直接对标准化后的X做PCA分析得到结果如下:

X(KI×J)=TPT+E

(1)

式中:P(J×A)为载荷矩阵,T(KI×A)为得分矩阵,E(KI×J)为偏差,A为主元个数。

当获取到新批次数据Xnew(K×J)时将其转换为为Xnewk(1×J)

则新批次的得分向量为

tnew,K=Xnew,KP

(2)

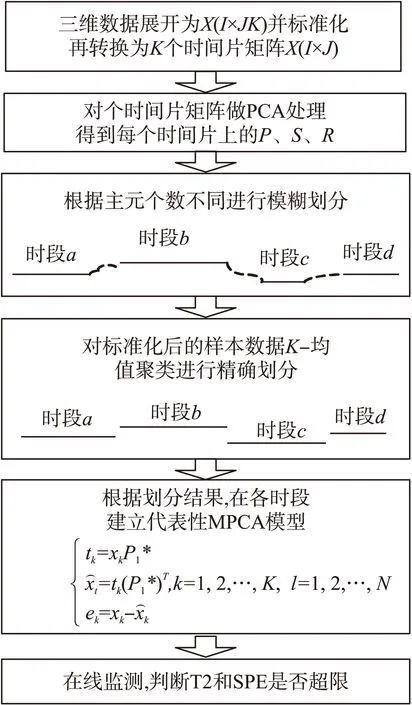

通过两个多元统计量,Hotelling-T2和残差子空间的Q统计量来实现对生产过程运行状态的监测:

(3)

(4)

T2是得分向量的标准平方和,表示每个采样在变化幅值上偏离MPCA的程度[5],其表征了MPCA模型内部变化的一种测度,S-1为对角矩阵,其元素为模型中保留的A个特征向量所对应的特征值的逆。

Q统计量也称之为预测误差平方和指标SPE(SquaredPredictionError)是残差矩阵E每行的平方和,表示每次采样在变化趋势上与MPCA[6]模型的误差,其表征了MPCA模型外数据变化的测度。

1.2 变量展开时变主元协方差MPCA方法

基于变量展开的时变主元协方差的MPCA建模方法[7]的原理为:对三维数据矩阵X按批次方向展开为X(I×JK)并进行标准化,然后重新还原为X(K×J),再变量展开成X(KI×J),对其进行主元分析后得到负载矩阵P(J×A)和得分矩阵T(IK×A),将得分矩阵分解成K个T(I×A)矩阵,Tk(I×A)就是第k个时刻的得分矩阵,从而可以得到各个时刻的主元协方差矩阵Sk(A×A),利用时变的主元协方差矩阵去计算得到每个时刻的T2统计量观测过程运行。

2 多时段划分MPCA建模和监测方法

不管是AT方法还是基于AT的时变协主元方差MPCA方法都是建立了一个监控模型,忽略了过程中的阶段行为特征,只适用于简单的线性的间歇生产过程,而实际上,大多数间歇反应过程都具有时段性,不同的阶段有不同的控制目标并由不同的变量主导,如果采用单一的MPCA方法建模监控,会削减各个变量对主元模型的贡献,其监控效果会不理想。

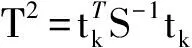

本文提出的多阶段MPCA的建模思想是将三维数据矩阵X以K个时间片矩阵形式展开,对每个时间片上的数据进都行PCA主元分析,采用累计方差贡献率的方法确定每个时间点的主元个数,将相邻且主元个数相同的时间点连接形成一个时段,得到初步的模糊划分。通过观察模糊划分的结果,可以大概区分出不同的过程阶段,再将标准化后的K个时间片上的样本数据采用K-均值算法[8]聚类,数据特征相似的时刻会归为一类,最后得到更精确的时段划分。根据划分结果,建立不同阶段的代表性模型,每个子模型可以比较准确的反映出系统当前阶段的动态特性[9-10],如图1所示,利用这个多时段的MPCA模型对整个间歇过程进行监控。

图1 多时段MPCA监测方法流程图

2.1 时段划分

2.1.1 模糊时段划分:

①将三维过程数据X(I×J×K)先按批次展开得到二维矩阵X(I×KJ)进行标准化处理,然后按时间方向进行垂直切割,得到二维数据时间片,Xk(I×J)[11];

将相邻且主元个数相同的时间点连接形成一个时间段[12],这种模糊划分法会出现一些“跳点”现象,即会出现某些个点或者极少的连续点作为一个时间段,可通过对过程数据进行聚类得到更精确的时段划分。

主元个数的模糊划分后的结果不仅得到了时间片负载矩阵和主元协方差矩阵,为后面构造代表性模型做铺垫,而且可以得到一个很重要的信息,时段的个数即模型的个数N,这对后面用聚类算法选取最佳聚类数划分时提供了参考。

2.1.2 精确时段划分:

③将标准化后的样本数据矩阵片Xk(I×J)和划分个数N作为K-均值算法的输入

④任意选取N个聚类中心,计算每个时间片对象到各个聚类中心的欧式距离d式(5),若xk和第l类的中心距离最小,则将其归类m(k)=l*。

(5)

⑤更新子类中心,重新计算各个对象到聚类中心的距离重新分类,直到满足收敛条件时结束。

2.2 模型构造

根据划分结果,利用2.1中第②步得到的每个时刻的负载矩阵Pk和协方差矩阵Sk,计算出每一类的均值负载矩阵和均值主元协方差矩阵,从而得到每个时段的代表性模型:

(6)

(7)

(8)

T2控制限可以利用F分布计算,其中∂为显著性水平,R为主元个数

(9)

SPE控制限可由下式计算,其中mk是建模数据集中所有批次的测量数据在k时刻SPE值的均值,vk是对应方差。

(10)

2.3 在线监测

在线过程监控时,当获得当前时刻的采样数据Xnew时,按如下步骤实现生产过程的在线监控:

①获取当前时刻的新数据Xnew(1×J),并进行标准化处理;

②根据过程时间的指示,分配到所属时段的MPCA模型;

③计算当前时刻的T2和SPE统计量

(11)

④判断T2和SPE统计量是否超出相应的控制限。若两者都未超出,则当前时刻的测量数据正常,否则判定当前过程中发生了异常。

3 多时段MPCA在半导体蚀刻过程应用

3.1 半导体蚀刻过程简介

蚀刻过程是半导体制造工艺中很重要的一个环节,通常在不同的工况条件下运行,是一个典型的非线性、多时段和多工况的间歇过程。本文介绍的是美国德克萨斯仪表公司的Lam9600TCP金属蚀刻机,采用的是干蚀刻技术中的电浆蚀刻,其原理是将电浆与所欲蚀刻之薄膜反应产生气体并由真空泵抽走,从而达到所定义的图案的目的。金属蚀刻机的目的就是用电感耦合式的三氯化硼/氯气(BCl3/Cl3)电浆来蚀刻掉不需要的氧化物薄膜层。金属蚀刻机的机器状态变量主要是工程变量,如气体流速、腔体压力和射频功率等,其监控变量如表1所示。

表1 蚀刻过程中的监控变量

3.2 验证实验

Lam 9600 TCP金属蚀刻机的状态变量数据来源于http://software.eigenvector.com/Data/Etch/,数据由108个正常晶片和20个故障晶片构成,一个晶片制作过程可看作一个批次。本实验选取其中45个正常批次建模,每个批次等长都为95h,实际过程监控变量共有21个,本实验选取其中17个进行监控,构成三维正常样本建模数据矩阵为X(45×17×95),测试新批数据为Xnew(95×17),其中k1到k49都为正常数据,其他都为故障数据,故障设置为k20到k40RF底部功率-10和k80到k95TCP阻抗+30,分别用传统的MPCA,时变主元协方差的MPCA方法和多时段MPCA方法进行监控。

其中基于多时段的MPCA方法可以将蚀刻过程划分为4个阶段如图2所示,经验证,其划分结果与实际过程基本吻合。

图2 多时段划分结果

3.3 过程监控分析

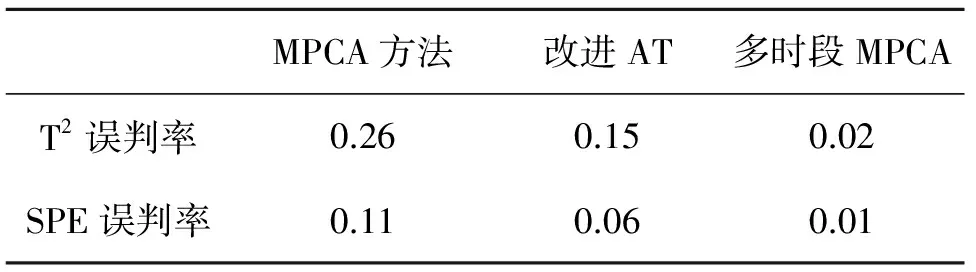

将MPCA方法、基于变量展开的时变协主元方差MPCA方法和本文提出的多时段MPCA方法分别对新批次故障数据进行故障检测,监控结果如表2所示。

表2 各方法误判率统计

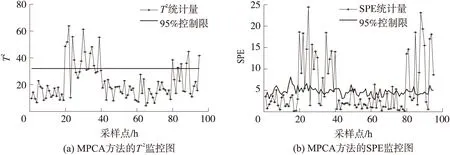

从图3中可以看出,传统的变量展开MPCA方法的监控效不理想,多处地方出现漏报现象。

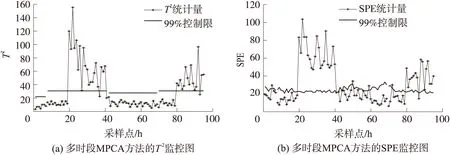

图4(a)中基于变量展开的时变主元协方差的MPCA方法虽然在T2监控结果上有明显提高,但对于第2个设置故障TCP阻抗的识别水平也欠佳,而且图4(b)的SPE监控结果中也存在一定的误报和漏报现象。而采用的多时段MPCA监测方法中每个过程数据都能找到匹配的模型进行监控。

从图5可以看出其在T2和SPE的监测表现都很良好,表2的误判统计结果中也显示多时段MPCA方法的监测水平都明显高于其他两种方法。

图3 MPCA方法的监控图

图5 多时段MPCA方法的监控图

4 结论

本文提出了利用时间片主元个数和样本数据聚类相结合的时段划分并建立起的多时段代表性MPCA监控模型,每个过程数据都能找到匹配的模型进行监控,而不是采用单一的模型去监控所有过程数据。最后将多时段MPCA方法应用于半导体蚀刻过程故障监测,从实验的监测结果中可以看出,该方法有效提高了诊断水平,能更加准确及时的监测出各个故障。

[1] 王海晴,宋执环. 改进PCA及其在过程监测和故障诊断中的应用[J]. 化工学报,2001,52(6):471-475.

[2] 王纲,赵立杰,辛小宁. 基于多方向主元分析方法的间歇过程性能监视和故障诊断[J]. 沈阳化工学院报,1999,13(3):190-196.

[3] Barry M Wise,Neal B Gallagher. A Comparison of Principal Component Analysis,Multiway Principal Component Analysis,Trilinear Decomposition and Parallel Factor Analysis for Fault Detection in a Semiconductor Etch Process[J]Journal of Chemometrics 1999,13:379-396.

[4] Jong-Min Lee,ChangKyoo Yoo,In-Beum Lee. On-Line Batch Process Monitoring Using a Consecutively Updated Multiway Principal Component Analysis Model[J]. Computers and Chemical Engineering,2003,27:1903-1912.

[5] Chen J,Liu K C. On-Line Batch Process Monitoring Using Dynamic PCA and Dynamic PLS Models Chemical Engineering Science,2002,57(1):63275.

[6] 黄强,王建,张桂刚. 一种航空发动机传感器故障诊断方法[J]. 传感技术学报,2014,27(10):1315-1320.

[7] 齐咏生,王普,高学金. 一种基于改进MPCA的间歇过程监控与故障诊断方法[J]. 化工学报,2009,60(11):2838-2846.

[8] 王秀芳,王岩. 优化K均值随机初始中点的改进算法[J]. 化工自动化与仪,2012,39:1302-1304.

[9] 潘明清,周晓军,吴瑞明,等. 基于主元分析的支持向量数据描述机械故障诊断[J]. 传感技术学报,2006,19(1):128-131.

[10] 令朝霞. 基于PCA的多变量系统故障诊断的研究[J]. 计算机与数字工程,2013,284(6):1013-1014.

[11] 李元,谢植,周东华. MPCA在间歇反应过程故障诊断中的应用[J]. 化工自动化及仪表,2003,30(4):10-12.

[12] Jeong Jin Hong,Jie Zhang,Julian Morris. Progressive Multi-Block Modelling for Enhanced Fault Isolation in Batch Processes[J]. Journal of Process Control,2014(24):13-26.

陶栋琦(1989-),男,研究领域为主要从事工业过程故障诊断领域的研究,tao940049659@163.com;

薄翠梅(1973-),女,博士,教授,研究领域为研究复杂工业过程控制与故障诊断理论与技术,lj_bcm@163.com。

Semiconductor Etch Process Monitoring Based on Multi-Stage MPCA*

TAODongqi,BOCuimei*,YIHui

(School of Automation and Electrical Engineering,Nanjing Tech University,Nanjing,211816,China)

Point at the poor effects of MPCA method for faults monitoring in batch processes with multiple periods,this paper proposes a new multistage modeling method,first,according to the different number of the principal component on the each time slice to fuzzy on the process of division,then usingk-means algorithm for precise division of sample data clustering,and finally according to the classification results,establish the typical statistical analysis model at each stage to monitor the whole process. The method for fault monitoring semiconductor etch process,,and are compared with the MPCA method proved that the method has a good monitoring performance and can accurately and timely monitoring the change caused by product quality failures.

multi-way principal component analysis;batch process;time division;fault monitoring;ech process

项目来源:国家自然科学基金项目(61203020);江苏省自然科学金项目(BK20141461)

2014-11-25 修改日期:2015-03-04

C:7230

10.3969/j.issn.1004-1699.2015.06.004

TP393

A

1004-1699(2015)06-0798-05