基于AMESim的掘进机用平衡阀动态特性分析

2015-04-16山西工程技术学院山西阳泉045000

, , (山西工程技术学院, 山西 阳泉 045000)

引言

平衡阀作为液压平衡回路的核心控制元件,应用到掘进机截割部的升降油缸,控制着掘进机摇臂的平稳运动,其性能直接影响着掘进机工作性能和安全可靠性。油缸的负载方向与运动方向相反(正负载)时,平衡阀作为顺序阀,使油液顺利进入油缸,油缸平稳动作。当液压缸受到负负载时,平衡阀会在液压缸的回油口形成背压,用于平衡负载,限制运动部件的超速运动,达到运动部件平稳动作的目的。而传统的平衡阀负重工作时,升降油缸易出现“爬行”、“低频抖动”现象,且平衡阀易产生气穴、漩涡、噪声等现象。因此,分析平衡阀的结构及其参数对平衡回路的影响,对平衡阀及平衡回路的优化设计具有重要意义[1]。插式平衡阀以结构紧凑、安装方便等特点[2],为目前掘进机普遍选用。掘进机截割部升降油缸平衡阀为研究对象,分析平衡阀结构和工作原理,建立其数学模型[3],确定影响其性能的主要因素,搭建基于AMESim的平衡阀模型,研究平衡阀主要结构参数及油缸负重对系统动态特性的影响。

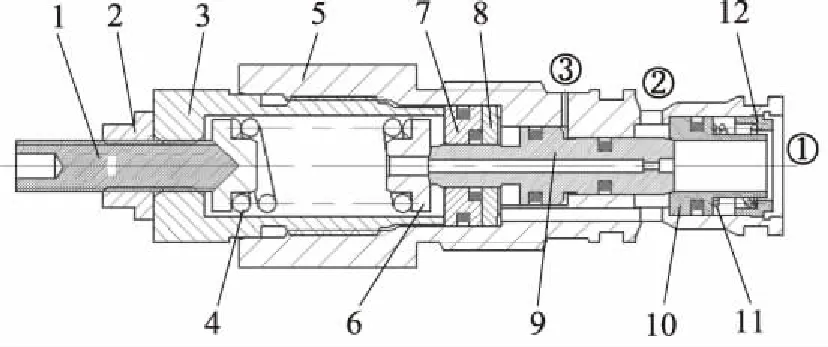

1 掘进机插式平衡阀的结构及工作原理

掘进机插式平衡阀的结构如图1所示,主要由调压螺杆、调压螺母、调压弹簧、阀体、主阀阀芯、单向阀阀芯、复位弹簧和密封等附件组成。平衡阀有主油口①、②和控制油口③。

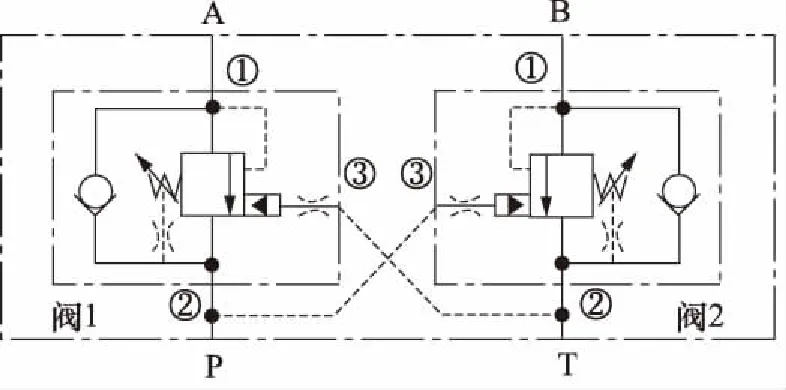

一般将一对插式平衡阀通过螺纹连接安装于同一阀块内(如图2所示),在阀块提供的油道环境工作,其工作原理如图3所示。

①接油缸 ②接换向阀 ③控制油口1.调压螺杆 2.调压螺母 3.阀体1 4.调压弹簧 5.阀体2 6.弹簧座 7.导向套 8.垫圈 9.主阀阀芯 10.单向阀阀芯 11.复位弹簧 12.卡套

图2 插装式平衡阀三维模型

图3 平衡阀工作原理图

两平衡阀的主油口①分别连接油缸两腔油口,主油口②分别连接换向阀两工作油口。当换向阀在某位置工作,使系统向图3中的阀1的主油口②供压力油,阀2的主油口②接通油箱,结合图1可知,压力油进入阀1油口②,克服很小的复位弹簧力,推动先导阀阀芯打开,油液经阀1油口1进入油缸一侧,同时阀1油口②的部分压力油通过阀块内油道进入阀2的控制油口③,作用在阀2主阀芯中端环形面上,为阀2主阀芯的打开起先导作用,油缸另一侧油液压力经阀2主油口①作用在阀2主阀芯端面上,与先导压力共同克服调压弹簧力,打开主阀芯,经阀2主油口②流回油箱,此工作过程中,阀1和阀2分别起单向阀和顺序阀的作用。当换向阀处于相反位置时,则阀1相当于顺序阀,阀2相当单向阀。当换向阀处于中位时,两平衡阀通过阀块的流道形成互锁。

平衡阀亦起安全阀的作用。当无控制压力,而油口①的油压过大(如超负载,热膨胀等),使作用到主阀芯端面的压力足以克服调压弹簧预紧力,主阀芯打开溢流,避免油缸过压损坏,保护截割头截齿。

2 数学模型

当阀芯处于运动状态时,其轴向所受液压力和弹簧作用力如图4所示。

主阀芯运动方程为:

pa1Aa1+pxAx-ptAt-p1A1-k(x1+x2)-Ff-

(1)

式中:Aa1为主阀芯锥形端面面积;pt为弹簧腔压力;At弹簧腔作用面积;px为先导控制油压力;Ax先导油作用面积;p1为回油压力;A1为回油压力对主阀芯轴向作用面积;x1为调压弹簧初始形变;x2为主阀芯位移;k分别为两弹簧的弹性系数;pa1为负载油压力;Ff为密封摩擦力;Fw为节流口液动力;Fr为阀芯表面油液阻尼;m为主阀芯质量;t为阀芯运动时间。

由主阀芯运动方程可知,主阀芯除图4所示受力外,其的受力还应有节流口液动力Fw、密封摩擦力Ff和阀芯表面油液阻尼Fr,其中密封摩擦力Ff相对其他的作用力较小,这里可以不考虑其影响。

节流口液动力:

Fw=cdπDx2(pa1-p1)sin2α

(2)

油液阻尼力:

(3)

式中:c为阀流量系数;cd为流量系数;D为阀座内孔直径;α为主阀阀芯半锥角。

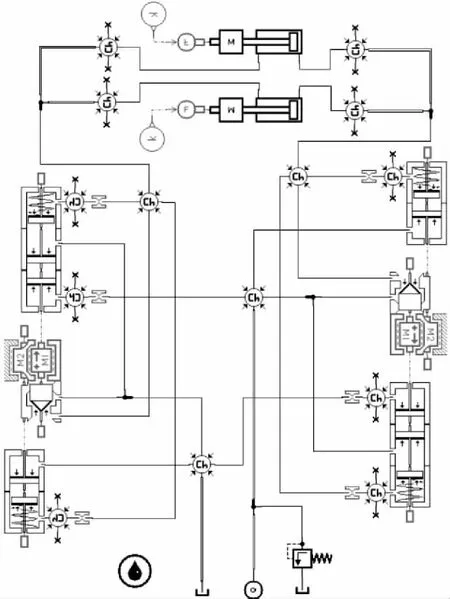

3 仿真模型搭建

分析所建数学模型,根据平衡阀结构和液压回路,利用AMESim建立某型号掘进机升降油缸平衡阀工作状态仿真模型,如图5所示。单向阀模型由两个HCD子模型组成,包括一个带弹簧活塞子模型。顺序阀由4个HCD子模型组成,包括一个带弹簧活塞和一个锥形阀芯子模型。考虑了阀芯惯性效应对动态性能的影响[4],且考虑单向阀芯和主阀芯的相对运动关系,加入了相对运动质量块子模型。各子模型参数依照平衡阀、油缸实际参数和工况设定。

图5 平衡阀AMESim模型

4 仿真结果分析

以某型号掘进机截割部升降油缸上升的动态过程为研究对象,设定仿真时间为0.2 s。

4.1 液压缸负重的影响

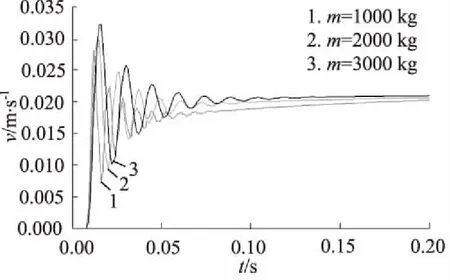

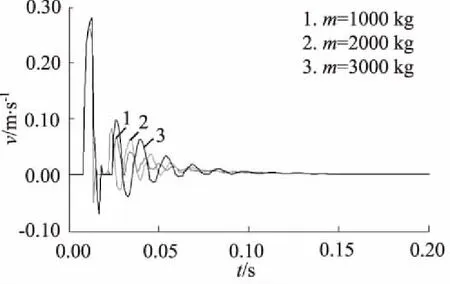

图6和图7分别为油缸不同负重时油缸活塞和主阀芯的速度响应曲线,图中给出了油缸负重分别取1000 kg、 2000 kg、3000 kg时的响应曲线,由图可知:负重的变化只对速度变化过程产生影响,而最终稳定后的速度几乎不变,稳定在0.02 m/s;负重较小时,速度较为平稳,有利于系统的稳定,但抖动次数较多,影响阀芯使用寿命。随着负重增加,在负载惯性作用和液压油的液压冲击下,速度波动范围增大,速度达到稳态的时间延长,而活塞的抖动次数相应减少,有利于延长阀芯的寿命,却不利于系统的稳定。

4.2 控制油口阻尼孔直径的影响

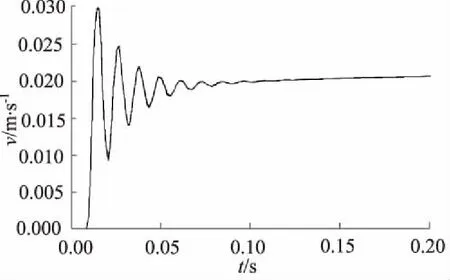

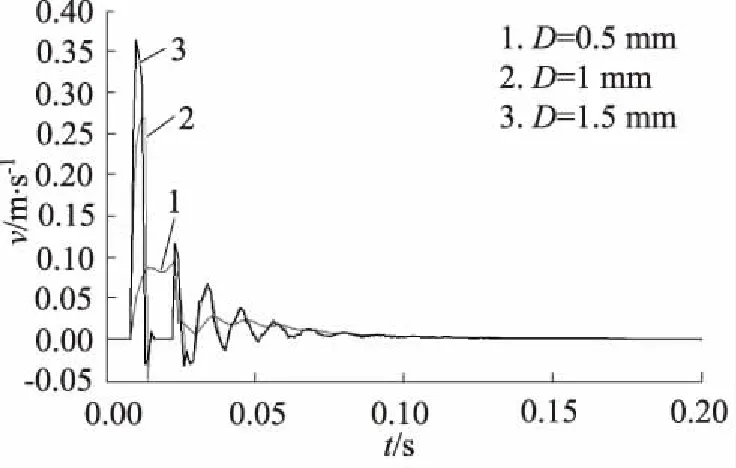

图8和图9分别为不同的控制口阻尼孔直径对活塞和主阀芯的速度响应曲线, 图中给出了阻尼孔直径分别取0.5 mm、1 mm、1.5 mm时的响应曲线, 由图可知,控制口阻尼孔直径大小对活塞速度的影响并不明显,阻尼孔对主阀芯速度响应曲线有较好的滤波特性,阻尼孔越小系统稳定性越好。虽然增大阻尼孔直径可提高平衡阀阀芯灵敏度,但带来速度波动也越大。因此,在满足阀芯响应速度的前提下,阻尼孔直径越小越好,但过小的节流孔易被堵塞,以0.5 mm为宜。

图6 油缸负重对活塞速度响应曲线

图7 油缸负重对主阀芯速度响应曲线

图8 控制口阻尼孔直径对活塞速度响应曲线

图9 控制口阻尼孔直径对主阀芯速度响应曲线

4.3 调压弹簧刚度及预紧力的影响

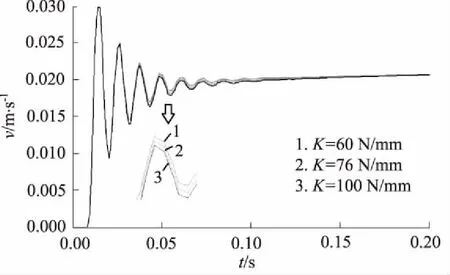

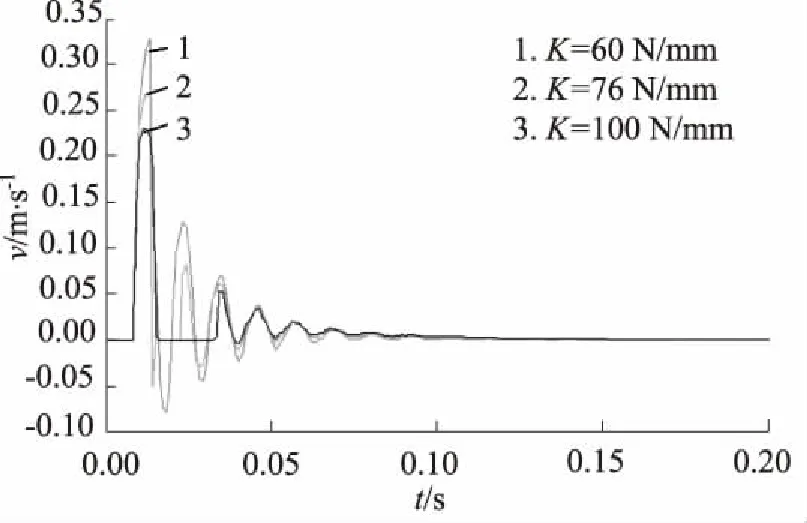

图10和图11分别为不同弹簧刚度系数对活塞和主阀芯的速度响应曲线,图中给出了弹簧刚度系数分别取60 N/mm、76 N/mm、100 N/mm时的响应曲线。由图可知,弹簧刚度对活塞和阀芯运动速度的影响大致相同,随着弹性系数的增大,油缸活塞和主阀阀芯的速度波动幅度减小,液压冲击减小,系统越稳定,特别有利于掘进机升降油缸变化负载的平衡回路的系统稳定。因此,调压弹簧在满足使用要求的情况下,尽可能选取较大刚度系数。

图10 弹簧刚度系数对活塞速度响应曲线

图11 弹簧刚度系数对主阀芯速度响应曲线

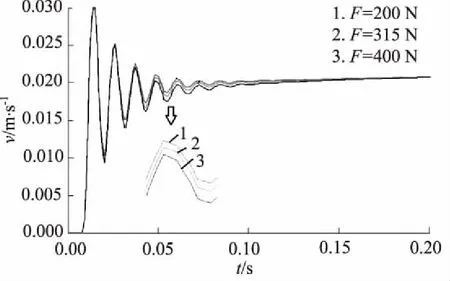

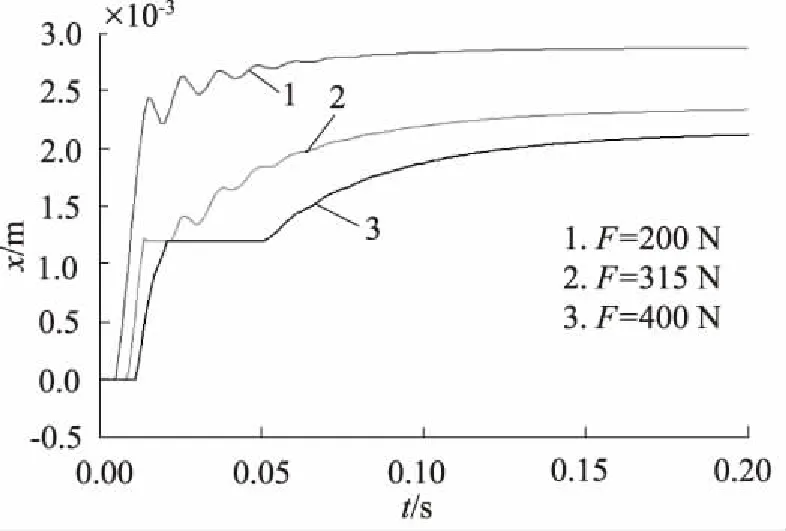

调压弹簧预紧力即为平衡阀在无先导控制压力时的溢流压力[5]。图11和图12弹簧预紧力分别200 N、315 N、400 N时速度响应曲线。由图12为在不同预紧力下活塞的速度响应曲线可以看出,当弹簧刚度一定时,随着预紧力增大,活塞速度波动频次不变,速度波动幅度增大,不利于系统稳定。由图13弹簧预紧力对主阀芯位移响应曲线可以看出,预紧力增大又造成主阀芯位移减小,使阀开口度减小,导致阀口油液流速变化增大产生液压冲击,还会在阀口附近形成低压区[6],产生气泡和噪声,造成对主阀芯的气蚀,会大大降低平衡阀的使用寿命。

图12 弹簧预紧力对活塞速度响应曲线

图13 弹簧预紧力对主阀芯位移响应曲线

5 结论

通过建立平衡阀主阀芯的数学模型,分析影响其动态特性的主要因素,并通过掘进机举升油缸平衡回路的AMESim模型进行仿真分析,得出:举升油缸油缸上行时,由于随着负重增大,速度波动较大且抖动时间较长;控制油口阻尼孔直径大小对系统影响不大,但其越小,阀芯运动越平稳;较大弹簧刚度可有利于系统的稳定;过大的弹簧预紧力,不仅不利于系统用稳定,且会使平衡阀内产生气蚀现象。

参考文献:

[1]冀宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011,(10):80-83.

[2]Streeter V L. Fluid Mechanics [M].北京:清华大学出版社,2007:63-84.

[3]袁士豪,殷晨波,刘世豪.基于AMESim的平衡阀动态性能分析[J]. 农业机械学报,2013,44(8):273-280.

[4]李坤,贾跃虎,刘天勋,等.基于AMESim的螺纹插装式平衡阀动态特性仿真研究[J].液压气动与密封,2011,(3):41-44.

[5]姚平喜,张恒,王伟.负载敏感平衡阀动态特性仿真及参数优化研究[J]. 机床与液压,2011,39(4):29-31.