航空液压泵典型失效模式及加速方法

2015-04-16北京航空航天大学北京009金城南京机电液压工程研究中心江苏南京40北京机械工业自动化研究所北京000

, , , , , (. 北京航空航天大学, 北京 009; . 金城南京机电液压工程研究中心, 江苏 南京 40;. 北京机械工业自动化研究所, 北京 000)

引言

文献[1]提出,对于液压柱塞泵来说,导致到寿的主要故障模式为磨损、疲劳、老化。考虑这三种主要失效模式开展的有关液压泵加速寿命试验方法的研究,取得了一定的进展。王少萍等[2]针对液压泵的磨损失效模式,综合分析了压力、转速、温度、油液黏度、污染度等应力施加水平对磨损寿命的影响,并进一步探讨了施加综合应力开展耐久试验的方法。在俄罗斯发布的OCT 1系列加速标准文件[3]中,建议在液压泵加速寿命试验中施加的应力有压力、 转速、流量和温度。其中温度应力的施加主要考虑对密封件老化的影响,并没有描述温度应力与泵磨损之间的关系。美国军用[4]和民用[5]飞机液压泵试验标准中则建议综合施加压力、转速、流量等载荷,对温度并没有特别要求。

在加速寿命试验领域,国内最早针对飞机液压系统主泵ZB-34M开展了加速寿命试验[6]。随后不断有研究和工程技术人员尝试不同方法开展加速寿命试验。常真卫[7]介绍了实施加速的基本条件:①加速试验出现的故障模式及机理应与额定应力作用下的相一致;②存在规律的加速性;③加速与额定状态下的寿命分布与损伤退化量应具有同一性或相似规律性。并假设:①液压泵寿命服从WEIBULL分布;②关键摩擦副的磨损导致产品到寿。鉴于寿命试验对试验平台要求较高,国内也有研制人员开展了加速寿命试验台的研制工作[8]。

综上所述,国内外在液压泵的寿命试验过程中,针对不同类型的失效模式,采取的应力施加方式也不尽相同。本研究以航空用恒压变量液压柱塞泵为例,主要介绍典型失效模式、机理、寿命影响因素,以及故障外在表现形式和加速方式。

1 液压柱塞泵的典型失效模式

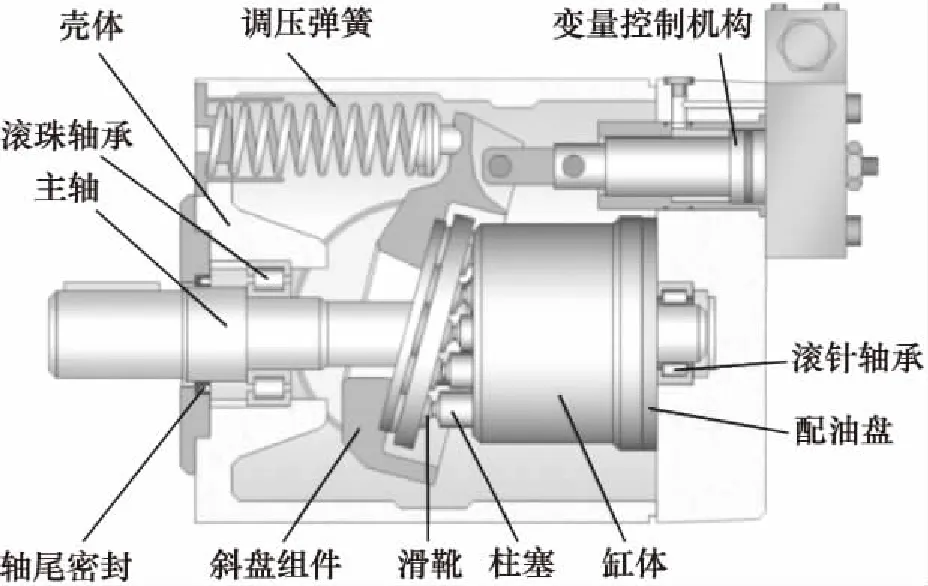

图1所示为典型恒压变量液压柱塞泵结构示意。在液压柱塞泵典型的三种失效模式中,磨损主要涉及柱塞-缸体副(柱塞副)、斜盘-滑靴副(滑靴副)、缸体-配油盘副(配油盘副)、轴承、变量调节机构的阀芯-阀套运动副、轴尾密封机构等。恒压变量液压柱塞泵除壳体和安装座之外几乎都是运动部件,并且在运动过程中均承受交变应力(变量控制机构外的壳体也承受交变应力,因此也会导致疲劳失效)。老化则主要和液压柱塞泵的橡胶密封件相关。

图1 恒压变量轴向柱塞泵结构组成示意

1.1 磨损

磨损分为磨粒磨损、黏着磨损、疲劳磨损、腐蚀磨损四种主要类型。液压柱塞泵的磨损主要涉及柱塞副、滑靴副、配油盘副,不同运动副的主要磨损形式不同,但主要是弹性流体动力润滑(Elasto Hydrodynamic Lubrication, EHL)情况下的磨粒磨损和粘着磨损。泵的磨损过程是典型的多场、多因素耦合作用的结果,影响因素很多。Hsu[9]总结了影响磨损的32个参数,包括温度、比热容、速度、污染程度、接触面材料、表面加工水平、润滑情况、载荷情况等。Meng[10]系统阐述了28 种类型的磨损模型,其中共涉及100多个和磨损过程相关的参数。

对于液压柱塞泵主要运动副的磨损来说,磨损模型大都是Archard模型及其改进形式[11,12]。然而,EHL磨损模型用于分析柱塞泵摩擦副磨损特性时具有局限性,主要是由于模型中的变量参数不能直接获得。其中最重要的影响参数是摩擦副的油膜厚度。但油膜厚度的影响因素很多,包括泵的压力、流量、温度、转速等工况参数,也包括结构摩擦副的结构形式、尺寸参数、材料属性等[13]。

1.2 疲劳

疲劳涉及到柱塞泵所有的运动部件和壳体(壳体部位承受交变应力)。关于疲劳寿命的研究,已经有了100多年的历史,也有了大量的研究成果。在诸多的疲劳寿命分析模型中,基于应力的S-N曲线方法是最早,也是最常用的方法。此外,基于累积疲劳损伤的模型,包括基于线性累积损失理论的Pallmgren-Miner公式、基于双线性累积损伤理论的Grover-Manson公式、基于双线性疲劳累积损伤理论的Corten-Dolan公式、Marco-Starkey公式和Henry公式[14]等,也得到了广泛的应用。根据这些成熟的研究成果,国内外的商业机构开发了能够应用于疲劳寿命分析的多种商业软件,其中应用比较广泛的有nCode、MSC Fatigue、ANSYS Fatigue、LMS Virtual Lab Durability等。

具体到液压泵相关部件,由于疲劳导致的失效主要包括壳体开裂,调压弹簧折断,斜盘、主轴、缸体等结构件的开裂,轴承损坏和断裂等故障模式。结构件疲劳属于典型的失效模式,基于S-N曲线方法和累积疲劳损伤模型分析可知,柱塞泵结构件疲劳失效模式的敏感应力主要包括转速(交变应力频率)、压力和排量 (交变应力幅值)、柱塞个数(压力脉动频率)、流量切换频率(流量切换机构的疲劳特性相关)等。

1.3 老化

老化失效与橡胶密封件相关。关于橡胶产品老化过程与寿命方面的研究,有大量的研究成果,不再赘述。俄罗斯标准[15]中关于温度与密封件老化寿命之间的关系也进行了描述。

液压柱塞泵中的橡胶密封件,主要是用于静密封结构,其老化失效会引起外部泄漏。综合航空液压泵的使用及外场返修情况,外部泄漏故障现象极为少见,本文不再着重阐述密封件老化失效模式及其加速方法。

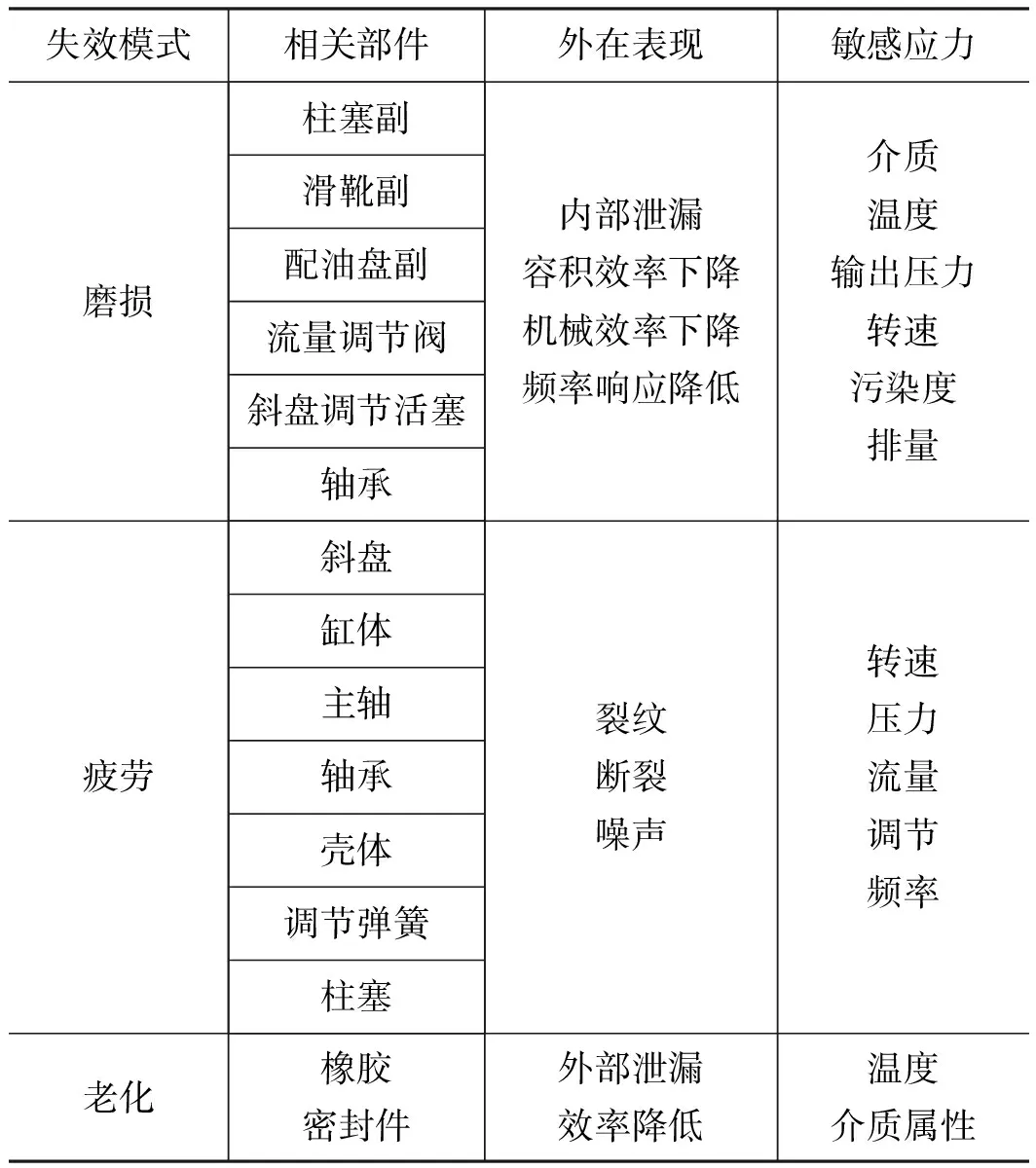

对液压柱塞泵关键失效模式、相关部件(组件)、敏感应力以及外在表现总结见表1。

2 常用加速手段

2.1 温度

由表1可以看出,温度主要影响泵摩擦副的磨损和橡胶密封件的老化过程。

首先,温度是加剧液压泵磨损的主要因素。温度升高可降低材料机械性能,增大表面接触凸点的金属扩散与塑性变形。其次,温度升高降低油液黏度,破坏边界油膜,从而加速磨损。

表1 液压泵主要部件失效模式与影响因素

温度与磨损速率之间的关系,国内已经有针对性的研究成果[13,15]。在文献[11]中已经部分描述了粘弹性润滑磨损情况下磨损与温度之间的关系。文献[15]针对不同工况,阐述了不同温度下基于柱塞副的相对磨损率。在文献[3]中,也提及了温度升高的加速作用,但是没有明确说明温度对磨损的定量影响。

在液压泵工作状态下的温度范围内,温度变化对疲劳的影响很少。在介质温度低于200 ℃时,通常不考虑温度对钢制件疲劳强度的影响[7],所以温度对泵疲劳过程的影响可以不予考虑。

综上所述,通过提高介质温度可以加速液压泵的磨损和老化过程,并且具备以下优点:①比较容易实施,介质温度控制相对比较容易;②加速效率高。大量工程使用经验表明,温度对液压柱塞泵寿命影响明显,也从侧面说明通过升高温度实施加速寿命试验效率较高。

但是温度加速也有显著问题:①介质温度与泵(磨损)寿命之间的定量关系无法确定;②对各个部件的加速效果不一致。温度对滑靴副和配油盘副的磨损过程影响明显,但是对于柱塞泵容积效率下降的主要运动副(柱塞副)的摩擦过程加速效果一般。

2.2 转速

转速也是直接影响磨损和疲劳寿命的因素之一。从文献[3,11]阐述的模型可以看出:在液压泵的设计或使用速度范围以内,转速(摩擦副运动行程)与磨损和疲劳寿命之间通常呈线性比例关系。通过提高转速开展泵加速寿命试验优点:①比较容易实施,提高试验件的转速比较简单可行;②转速与寿命之间定量关系简单。由于寿命与摩擦副行程成比例关系,容易得到加速试验寿命与常规工况下的寿命对比关系。

提高转速开展加速试验的缺点也比较明显:①加速空间有限,由于液压柱塞泵的额定转速通常已经在一个较高水平,转速升高的幅度有限,导致加速效率不高;②提高转速通常还会引起与常规使用工况下不一致的故障模式,还会导致系统不稳定;③ 转速增大对液压泵运动副油膜特性(尤其是滑靴副和配油盘副)会发生比较大的变化,改变摩擦副的磨损机理。

2.3 压力

提高液压泵的出口压力可以增加摩擦副的载荷水平,从而加速磨损和疲劳过程。提高压力开展加速试验具有以下优点:①加速效率较高,液压泵输出压力是影响摩擦副载荷和运动部件疲劳损伤程度的敏感应力,压力与磨损和疲劳寿命之间呈指数关系;②容易实施,开展液压泵寿命试验过程中调整压力比较容易,不需要增加试验设施。

升高压力进行加速同样存在缺陷:①压力与寿命之间的定量关系难以获得,虽然关于磨损和疲劳的研究比较成熟,但对于不同结构形式的液压柱塞泵,以及不同的摩擦副结构和材料,额定压力与磨损寿命、疲劳寿命之间的定量关系很难获得;②容易导致试验失败,压力过高容易导致故障机理发生变化,出现额定工况下不会出现的故障模式,这是加速寿命试验所不允许的。

2.4 排量(斜盘倾角)

柱塞泵的容积效率是泵到寿的主要判据,而容积效率的降低,对于柱塞泵来说,主要是由于柱塞副的长期磨损之后柱塞副间隙增大引起的泄漏增加引起。

提高排量是一种比较有效的加速手段。斜盘倾角变大会显著增加柱塞副径向载荷,同时也增加了运动部件的载荷,加速柱塞副磨损和运动部件的疲劳过程。通过提高排量实施加速的优点:①由于斜盘倾角的变化被限制在一个设计容许的范围内,所以提高排量这种加速手段不会引起失效机理和模式的变化;②斜盘倾角变化对柱塞副的径向载荷影响较大,加速效率(尤其是针对柱塞副磨损失效)较高。

增加排量实施加速试验也有一定局限:①加速部位具有局限性,只能显著加速柱塞副的磨损过程,对于滑靴副和配油盘副,由于通过增加斜盘倾角不能有效增加其摩擦面载荷,所以不能很好的加速其磨损过程;②排量和柱塞泵磨损及疲劳寿命之间的定量关系不明确,对于不同结构形式、不同材料和工艺的液压泵很难得到通用的排量和柱塞泵寿命定量关系。

2.5 介质污染度

大量的研究和工程经验表明,液压泵主要运动副的磨粒磨损主要是油液污染造成的。介质污染水平提高会显著加速柱塞泵的磨损过程。国内外关于介质污染水平与磨损及性能退化过程之间的关系,已经有了较多的研究成果。文献[16]主要研究液压泵寿命与介质污染水平之间的定量关系,给出了一个液压泵的统计模型。文献[17,18]则主要从元件和系统性能角度,分析了介质污染的影响。无论是元件或者系统,液压介质污染水平都会影响其性能,并间接影响其寿命。国外也有专门的工程软件(HyPneu)用于分析介质污染对液压系统寿命的影响。

通过增加介质污染程度加速液压泵寿命试验过程,优点和缺点都比较明显。优点是加速效率高,可以达到1∶10甚至更高的加速比。局限性在于:①只能加速液压泵的磨粒磨损过程,不能加速其它形式的磨损及疲劳过程;②系统污染控制水平要求高,难度较大;③污染度增加会导致试验系统中其它元部件出现不可预知故障,容易引起非关联失效,导致难以判断液压泵元件或系统的真实寿命。

从表2可以看出:①实施加速寿命试验的主要技术瓶颈在于各加速因素与寿命之间的定量关系不明确;②在液压柱塞泵可用的加速手段中,主要是针对疲劳、磨损两种失效模式; ③如果考虑实施的可行性,不建议通过增加污染度开展加速试验,如果对加速效率要求高,并且主要是磨损导致的失效,则可以通过增加污染度开展加速;④每种加速手段都具有一定局限性,如果要综合考虑磨损、疲劳故障模式,并且要求液压泵整体与部件加速寿命具有较高的匹配度,则需要综合采取多种加速方式开展试验。

3 加速寿命试验的基本准则

对于液压柱塞泵来说,其加速手段有两种:增加载荷和劣化使用环境。其中增加转速、压力、排量属于增加载荷的加速方式;提高介质温度和增加介质污染度属于劣化使用环境方式。在实际的工程应用过程中,采用的具体加速手段,单应力及综合应力加速方法选择,需要考虑常规使用条件下液压泵的使用工况、常见的故障模式、设计裕度等。

表2 液压柱塞泵不同加速手段的对比分析

综合第1节中对液压泵主要失效模式的阐述以及第2节中对液压泵主要加速手段的阐述,结合我国液压泵研制的实际情况,以及液压泵研制厂家开展液压泵加速寿命试验过程中的工程经验,总结基本准则如下:

(1) 主要考虑磨损、疲劳和热老化失效模式,具体考虑哪种故障模式,要结合泵结构、材料、以及现场使用情况综合权衡;

(2) 可以采用的加速手段包括:提高出口压力、提高流量(排量)、增加转速、增加污染度、提高介质温度,实际采用的加速手段还要综合试验台能力、泵性能指标(最大排量、最大出口压力、最大转速)、设计裕度等因素;

(3) 对于恒压变量泵,需要将加速试验与额定工况试验的流量切换频次相同(保证流量调节机构的疲劳失效模式与额定工况下一致);

(4) 泵总体加速试验时间和部件加速时间要具有较高的匹配度;

(5) 加速寿命试验的载荷谱应以额定工况为基准进行编制。

4 加速寿命试验效果分析方法

为验证加速寿命试验效果,通常需要对比加速寿命试验后与常规寿命试验后液压泵的技术状态参数、物理状态参数。

(1) 技术状态参数

技术状态的变化主要是由于耗损性磨损导致的。通过监测这些量,可以评价常规试验和加速试验对于磨损过程的匹配程度,验证加速试验的效果。需要对比监测的技术状态参数有:①零供油压力;②最大流量压力;③额定流量;④零流量壳体回油量;⑤全流量壳体回油量;⑥容积效率;⑦总效率。

(2) 物理状态参数

物理状态参数的变化主要是由于磨损和疲劳引起。需要对比监测的物理状态参数有:① 摩擦面表面状态(配油盘端面尺寸、滑靴底面尺寸、缸体柱塞孔外径);② 弹簧压缩量(流量调节弹簧、中心弹簧);③ 密封件残余变形量(端面密封、轴密封件);④疲劳损伤累积量(主轴、斜盘耳轴、斜盘);⑤ 运动副间隙(柱塞—柱塞孔,滑靴—斜盘,缸体—配油盘)。

5 结论

(1) 在开展液压泵加速寿命试验时,主要考虑的故障模式为磨损、疲劳和老化。

(2) 可以通过提高介质温度、出口压力、排量、转速、介质污染度开展加速试验,但每种加速手段都具有一定局限性。如果要综合考虑磨损、疲劳故障模式,并且要求液压泵整体寿命与部件寿命加速效果具有较高的匹配度,则需要综合采取多种加速手段开展试验。

(3) 加速寿命试验的效果,需要通过对比与常规试验工况下(或现场使用工况下)的物理状态参数、技术状态参数来验证。

参考文献:

[1]马纪明,等.航空液压泵加速寿命试验现状[J].液压与气动,2015,(6):6-12.

[2]王少萍,李沛琼.液压泵综合应力寿命试验方法研究[J].北京航空航天大学学报,2000,26(1):38-40.

[3]OCT 1 00389-80,飞机(直升机)液压柱塞泵确定加速寿命试验状态的方法[S].

[4]MIL-P-19692E,Pumps, Hydraulic, Variable Flow, General Specification for[S].

[5]AS595D, Aerospace-Civil Type Variable Delivery, Pressure Compensated, Hydraulic Pump[S].

[6]张苹苹.航空产品加速寿命试验研究及应用[J].北京航空航天大学学报,1995,21(4):124-129.

[7]常真卫,彭秀英.液压柱塞泵加速寿命试验方法浅谈[J].企业技术开发,2013,32(18):120-121.

[8]桑勇,王占林.航空液压泵加速寿命试验台的研制[J].液压气动与密封,2009,(1):45-48.

[9]Hsu S M, Shen M C, Ruff A W. Wear Prediction for Metals[J]. Tribology International,1997,30(5):377-383.

[10]Meng H C, Ludema K C. Wear Models and Predictive Equations: Their Form and Content [J]. Wear, 1995,181-183:443-457.

[11]Zou Qian,Huang ping,Wen Shizhu. Abrasive Wear Model for Lubricated Sliding Contacts[J].Wear,1996,(196):72-76.

[12]Chang L. A Deterministic Model for Line-contact Partial Elasto-hydrodynamic Lubrication[J].Tribo1ogy International, 1995, 28(2): 75-84.

[13]李齐林.柱塞泵力学特性分析与磨损寿命预计[D].北京:北京航空航天大学,2013.

[14]Yang L,Fatemia A.Cumulative Fatigue Damage Mechanisms and Quantifying Parameters:A Literature Review[J].Journal of Testing and Evaluation,1998,26(2):89-100.

[15]马纪明,等.轴向柱塞泵/滑靴副润滑磨损的影响因素分析[J].北京航空航天大学学报,2015,41(3):405-410.

[16]李昆,等.液压泵污染寿命预测技术研究[J].航空科学技术,2011,(1):49-52.

[17]孙文胜,毕玉泉,祁功道.油液污染对某型飞机液压泵性能影响的分析[J].机床与液压,2012,7(40):204-206.

[18]姚金勇,等.液压系统污染性能仿真与优化设计[J].液压与气动,2014,(3):48-53.