海水液压阀抗海水污染的结构设计研究

2015-04-16,,

, ,

(1.海军驻武汉461厂军事代表室, 湖北 武汉 430070; 2.华中科技大学 机械学院液压气动技术中心, 湖北 武汉 430074)

引言

当今世界各国正面向海洋“逐水而居”以解决人口、资源与环境的困局,浅海(大陆架,水深小于200 m)区域因过度开发而致环境破坏和资源枯竭,海洋科学的研究和开发进程正从浅海走向深海。液压技术关联着深潜作业末端工具、机械臂操控和深潜器浮力调节等多个关键技术,以海水为工作介质的液压传动技术与海洋环境相容且系统结构简单,是未来海洋装备理想选择。海水的腐蚀性、低黏度给海水液压元件主要摩擦副带来腐蚀磨损的难题,更为常见的是海水中固体颗粒、微生物和盐析带来污染失效的问题[1,2]。因此,在选材和结构设计上必须考虑海水液压阀的防腐蚀磨损和抗污染能力。本研究结合一种以气动先导控制靠气压驱动换向的三位三通海水电磁换向阀的三轮结构演化设计阐述提高海水抗污染能力的设计经验。海水换向阀的主要性能指标如下:

驱动气压力:0.2~0.8 MPa

主阀工作压力:≤10 MPa

主阀通径:15 mm(≤100 L/min)

1 第一轮设计:采用滑阀构成三位三通阀

实践证明,水液压及海水液压换向阀最忌讳采用滑阀式结构(如图1)。因为滑阀的阀芯与阀套存在间 隙导致水液压阀结构设计上出现两难:防止泄漏要减小间隙或采用密封件,但随之而来,不仅要求驱动力增大,而且海水中泥沙等颗粒污染物会存留间隙处带来阀芯卡滞、卡死甚至失效。实际使用经验证明,滑阀式结构抗污染能力差、可靠性低。

1、9.弹簧 2、7.阀套 3、8.O形圈 4.滑阀阀芯 5、6.阀体 图1 滑阀式结构原理图

海水除了含有泥沙等污染物,还会因节流口压力温度等因素的变化产生盐析现象进而导致阀口结垢,造成阀的泄漏。据本课题组研究,高压水在流经阀口时,一般都会产生气穴现象,气穴现象则会对海水液压系统产生垢物有以下影响:

(1) 气穴现象导致的气蚀会产生局部冲击和瞬时高温[3],阀工作中的机械损失和冲击也会使局部水温升高,而海水中主要成垢物质钙镁等离子化合物的溶解度随温度升高而降低,因此,海水液压阀在运行的过程中就会出现钙镁离子结垢的现象[4];

(2) 气穴现象发生时,海水中某些溶质在低压区会因为压力减小而溶解度下降,同时溶质的局部浓度会因为水的汽化而升高,超过临界浓度时,溶质就会析出在阀口并逐渐结垢。

图2为模拟锥阀管件、滑阀管件在海水液压系统回路中运行相同一段时间后阀芯附着垢物情况:从图中可以看到,锥阀阀芯和滑阀阀芯过流表面明显附着一层垢物,其中滑阀台肩处颜色更深,垢层更厚。表1所示为不同流道结构的试验管件运行36 h后的结垢速率[2]。由表中数据可以看到,滑阀比锥阀阀口结垢速率更快。综上,在海水环境下,滑阀的抗盐析结垢能力较锥阀差。

本研究的海水液压阀通径大,阀芯操作力大,需采用先导式结构。先导控制选用气阀和气驱来解决,气驱腔与海水腔之间还需要用密封件隔离。第一轮设计中采用滑阀式结构,阀芯和阀套之间用O形密封件隔离海水腔和气驱腔。实际使用证明,滑阀式结构是失败的:海水污染物导致阀芯卡死,长期海水腐蚀和磨粒磨损,导致密封失效而漏气、漏海水。

图2 有机玻璃锥阀、滑阀实验后垢物附着情况

锥阀滑阀运行前重G1/g46.60046.7685运行后重G2/g46.66346.796增重/g0.0560.0275结垢速率/mg·cm-2·h-10.06840.08

2 第二轮设计:采用膜片式结构和锥阀构成三位三通阀

图3是某大学研发的三位三通气驱先导控制海水液压电磁换向阀的结构原理图[5]。该阀通过电磁先导阀控制气缸动作以驱动阀芯启闭,2个独立的“背靠背”的锥阀协调动作来实现1个三位三通的换向功能。其工作原理如下,在中位时,电磁先导阀1、2均处于常闭状态,左右两锥阀也处于关闭状态, P口、 O口和A口互不相通。当有海水由A口进入阀腔内时,水压力作用在阀芯两端面上,作用方向与弹簧预紧力相同,在弹簧预紧力和水压力共同作用下,P口、O口被紧紧封闭。电磁阀1通电,气压通过先导电磁气阀1进入活塞的左腔,克服弹簧1预紧力和阀芯1阀口处的海水压力使阀芯1向右移动,使O口 开启,A腔与O腔连通。电磁阀1断电, 电磁阀1切断通往活塞左腔的气源,并让活塞左腔排气。此时在复位弹簧1海水压力的作用下, 阀芯1向左移动, 使O口关闭。右位机能的实现原理与左位机能的实现原理完全相同。

1、10.活塞 2、9.弹簧 3、8.膜片 4、7.阀芯 5、6.阀体 图3 三位三通电、气动海水换向阀结构原理图

该阀的每个锥阀分别由阀芯、弹簧、气缸活塞和活塞导向套等零件组成,用橡胶膜片代替滑阀结构中的密封件隔离气驱腔和海水腔,同时导阀及其控制气路也被有效隔离海水,抗污染能力得到一定程度提高[6],工作可靠。但长期使用后,仍然存在一些问题:

(1) 长时间使用后阀口发现有海水中的泥沙污垢附着,阀口会有一定程度的结垢,导致锥阀芯与阀口密封不严而泄漏,有些阀口还出现明显的点蚀坑;

(2) 一旦阀口出现泄漏,很难在现场维修和排除故障。因为必须先把先导电磁阀、阀体、阀芯和气缸活塞一一完全分拆开来才能清除污染物和排除故障。设备使用者更无法进行适度的日常维护。

因此,第二轮设计中仍然存在抗海水污染能力差和可维修性差等问题。

3 第三轮设计:采用膜片式、锥阀和插装式安装构成三位三通阀

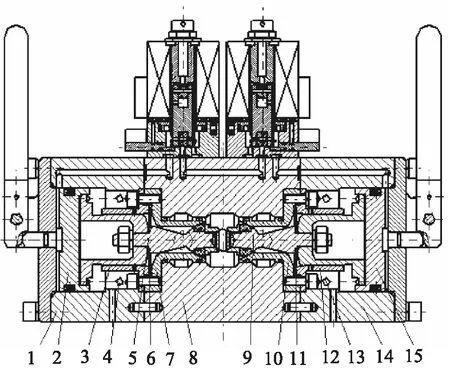

第三轮设计中,保留了锥阀和膜片式结构,着重考虑了该型阀结构的抗海水污染和可维修性问题(如图4)。从图4中可以很明显看出,新设计除采用三阀体结构外,还采用了“插装式”阀结构,其优点主要有:

(1) 针对第二轮的结构可维修性问题,将阀原先的两阀体结构改为三阀体结构。改过之后, 电磁阀只在中间阀体之上安装,维修时不需要装拆整个阀体和管路。日常清洗两阀口时,只需从左或右边拆下端盖,阀芯、阀套、活塞和弹簧为一体的整个装配体就可以整体取出,便于清洗阀的各个部分和清除污染物残留;

(2) 阀芯和阀套采用更耐海水腐蚀的新材料,如高品质的奥氏体不锈钢、双相不锈钢和工程塑料等,改善阀口的耐海水腐蚀能力;

(3) 便于维护和维修的结构,带来可靠性提高,降低维修成本,更换易损零件方便。

1、14.阀体 2、15.活塞 3、12.导向压块 4、13.弹簧 5、9.阀芯 6、11.膜片 7、10.阀套 8.中间阀体 图4 第三轮设计三位三通阀结构图

4 结论

经过三轮改进后,该三位三通海水液压电磁阀在可靠性、可维护性和防污染等方面的性能大大提高。得出如下结论:

(1) 锥阀是海水液压阀的合适结构类型;

(2) 膜片式结构实现有效隔离海水;

(3) 插装式安装结构便于装拆,提高了可维修性;

(4) 海洋环境极其复杂,海水液压元件在投入使用之前,一定要重视环境适应性试验。设计过程中不仅要从选材角度考虑海水的腐蚀磨损问题,而且结构设计上有别于传统的液压阀结构,便于维修和维护的结构是需要着重考虑的。

参考文献:

[1]贺小峰,黄克勤,朱碧海,等.海水液压动力驱动的水下作业工具系统[J].液压与气动,2004,(8):49-51.

[2]向鹏.海水液压阀阀口结垢实验研究[D].武汉:华中科技大学,2011.

[3]Li Z Y. Cavitation in Fire Resistant Fluid Power Systems[C]//Proceedings of 38th National Conference on Fluid Power, USA. 1982: 213-224.

[4]Oddo J E, Smith J P, Tomson M B. Analysis of and Solutions to the CaCO3and CaSO4Scaling Problems Encountered in Wwells Offshore Indonesia[C]//SPE Annual Technical Conference and Exhibition. Society of Petroleum Engineers,1991.

[5]彭建,杨曙东,李壮云,薛红军.一种三维三通电、气动海水换向阀的研制[J].液压气动与密封,2001,(6): 22-23.

[6]朱碧海,何伟,宋彦军,贺晓峰,刘银水.膜片式先导水压溢流阀的研制[J].流体机械,2011,(10):16-18.