客车气制动系统输出压力模型的研究

2015-04-16中国计量学院计量测试工程学院汽车零部件检测试验室浙江杭州3008杭州沃镭科技有限公司浙江杭州3008

, , , (.中国计量学院, 计量测试工程学院汽车零部件检测试验室, 浙江 杭州 3008; .杭州沃镭科技有限公司, 浙江 杭州 3008)

引言

气制动系统被广泛应用在客车制动系统中,它是保证汽车安全行驶的关键系统。近年来,越来越多的针对汽车气制动系统理论模型的研究被展开。王智深等[1]通过对装有ABS的汽车气压制动系统各个部件工作原理的分析,对其分别进行物理建模,完成了对制动系统整个制动过程模型的建立;程军等[2]用三种方法讨论了载重车制动气室建模的问题,并比较了各种方法的优劣之处;毛春静等[3]通过对经验公式的验证与仿真对制动气室动态特性的参数进行了分析。由于汽车实际制动过程的复杂性及其影响因素的多样性, 使得根据汽车的制动过程所进行的理论分析不是很全面。该研究通过对汽车气制动系统的工作过程进行分析,针对制动过程中的关键部件,利用空气动力学理论,进行物理建模,从而实现对制动系统的全面分析,得出制动气室输出压力模型。

1 气制动系统建模

制动过程中制动总阀的工作状态以及制动气室的充放气过程可以通过相应的物理方程来描述。对制动系统的1/4回路进行建模,建模思路如下:首先,加载力通过橡胶平衡弹簧施加在总阀上产生制动力,制动总阀上腔压力开始增加,对初级回路这一增压过程中的上腔活塞与上腔阀杆分别进行受力分析,得出制动总阀初级回路的动力学控制方程。其次,压缩空气通过制动总阀为制动气室充气的这一过程可以用气体连续性方程与气体状态方程来描述。通过用两种方法求解制动气室的气体质量流量变化得出制动气室压力控制方程。力学控制方程与制动气室压力控制方程共同构成了制动气室输出压力模型。此处1/4回路中的前制动气室采用广泛使用的膜片式制动气室[4]。

1.1 气制动系统结构及其工作原理

该研究以某公交客车的气制动系统中的行车制动系统为研究对象。客车气压制动系统主要由空气压缩机、储气罐、制动总阀、制动气室和制动器等部分通过管路连接而成。针对四车轮独立控制的客车气压制动系统,将其1/4回路的结构进行描述。如图1所示:其中气源与空气干燥器、储气罐的作用是产生和储存制动系统的工作介质,即空气;制动总阀的作用是切断和启动制动回路;制动气室与制动器是制动系统的执行部件,对车辆轮胎输出制动力矩;制动管路是制动系统中不可缺少的制动部分,作用是制动能量的传递[5,6]。

图1 客车气压制动系统1/4回路结构示意图

1.2 对制动过程中初级回路进行建模

串联双腔制动阀是气压制动系统的主控制阀,制动时制动阀将踏板力信号转换为压力信号传递给其它部件。串联双腔制动阀包括上下两个腔,把制动系统分成两个独立的制动回路。与上腔相连的回路用于后轮制动,称其为初级回路。与下腔相连的回路用于前轮制动,称其为次级回路。在建模分析时,我们首先对与上腔相连的初级回路进行分析。根据制动阀制动过程中上腔内的气压变化规律,可将制动阀上腔的作用过程分为增压、保压和减压三个阶段。图2是串联双腔制动阀的结构图。

1.橡胶平衡弹簧 2.上腔活塞 3.上腔活塞回位弹簧 4.上腔阀杆 5.上腔阀杆回位弹簧 6.下腔活塞 7.下腔阀杆 8.下腔阀杆回位弹簧 9.阀座 M11 —— 上腔进气口 M21 —— 上腔出气口 M12 —— 下腔进气口 M22 —— 下腔出气口 M3 —— 排气口 xp —— 橡胶平衡弹簧顶座位移量 xpp —— 上腔活塞位移量 xpt —— 上腔排气间隙 xpv —— 上腔阀杆的位移量 Fp —— 作用在总阀上的加载力图2 串联双腔制动阀结构图

(1) 增压阶段当驾驶员踩下踏板时,制动力Fp经橡胶平衡弹簧传递给上腔活塞,上腔活塞克服其回位弹簧作用力向下移动。当上腔活塞的位移达到排气间隙xpt时,上腔排气口关闭,此时,上腔活塞与上腔阀杆接触。此时再加大制动力则会将力传递给上腔阀杆,当此力达到某临界值时上腔阀杆回位弹簧被压缩,阀杆向下移动打开进气口,则上腔供气口M11的高压气体通过进气口进入制动阀上腔,最后由上腔出气口M21输出;

(2) 保压阶段随着高压气体的进入,上腔内气体压力逐渐升高,上腔内高压气体作用在上腔活塞下表面,使活塞传递给阀杆的力减小。当作用于活塞下表面的压力和阀杆回位弹簧力之和大于制动力时,阀杆回位弹簧使阀杆向上移动减小进气口。直到压力增大到临界值,阀杆上升到使进气口和排气口关闭的位置,系统处于压力保持状态;

(3) 减压阶段制动解除时,作用在上腔活塞下表面的压力和上腔活塞回位弹簧力共同作用使上腔活塞上移,排气口打开,上腔中的高压气体经排气口排入大气,制动压力随之降低。

根据上述对制动总阀上腔作用过程的分析[7],对上腔作用过程中的主要部件上腔活塞及上腔阀杆分别进行受力分析。

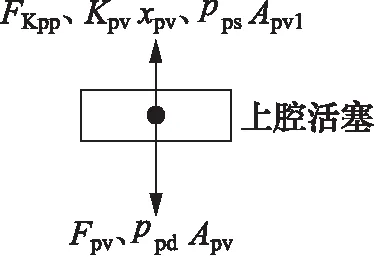

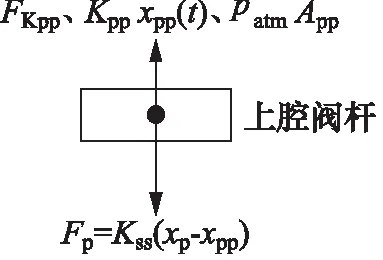

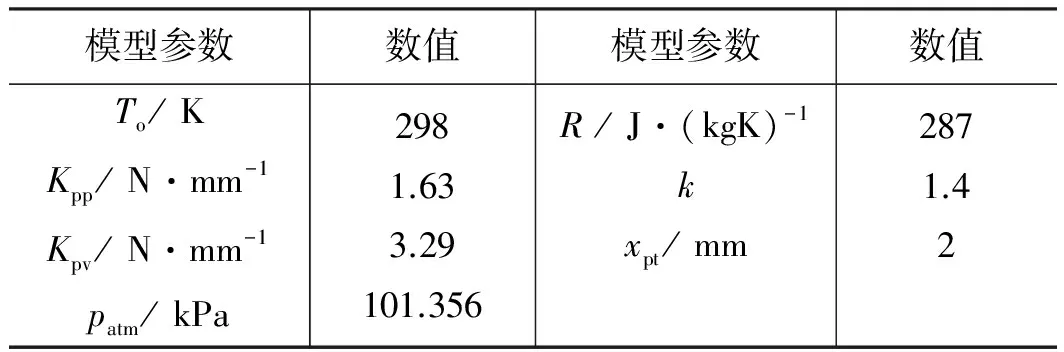

当xpp(t) 图3 增压阶段上腔活塞受力分析 图4 增压保压阶段上腔活塞受力分析 图5 增压保压阶段上腔阀杆受力分析 (1) (2) (3) 其中Mpp、Mpv分别是是上腔活塞、上腔阀杆的质量;Fp、Fpv分别是制动踏板作用于橡胶平衡弹簧上座的力、上腔活塞传递给阀杆的力;FKpp、FKpv分别是上腔活塞回位弹簧和上腔阀杆回位弹簧的预紧力;Kss、Kpv、Kpp分别是橡胶平衡弹簧、上腔阀杆回位弹簧、上腔活塞回位弹簧的弹簧刚度;App、Apv、Apv1分别是上腔活塞受压面积、阀杆上表面受压面积及其下表面受压面积;ppd、pps分别是上腔出气口和进气口压力。 将式(2)、式(3)相加,利用xpv(t)=xpp(t)-xpt,并且把与时间无关的量独立出来。得到: =Kssxp+F1+ppd(Apv-App)-ppsApv1 (4) 其中K2=Kss+Kpp+Kpv,F1=Kpvxpt-FKpp-FKpv。 在制动过程中,活塞与阀杆的惯性力对于系统作用力来说可以忽略不计,上述公式可改写为: K2xpp=Kssxp+F1+ppd(Apv-App)-ppsApv1(5) 式(5)描述了制动总阀上腔回路中增压与保压阶段的力学过程。该力学控制方程用来控制制动气室输出压力模型中压力变化的起始于终止。 气体在气压制动系统中的流动过程是一个复杂变质量系统的热力学过程,因此根据动量方程、可压缩气体流动的连续性方程、气体状态方程和动力学方程对制动气室充气过程中的气体流动特性进行分析,获得气制动系统中制动气室输出压力特性的数学描述。 在建立数学模型前做如下假设: (1) 理想气体由总阀输入至制动气室内可被视为气体由容器收缩喷管流出,并且认为总阀进气口部分的气体特性是滞止的; (2) 假设气流流经总阀为一元等熵流动; (3) 假设喷嘴中每一部分的流体特性一致。 基于以上假设,制动系统简化图如图6。 图6 制动系统简化图 如图6所示,气罐中的压缩空气经收缩喷嘴后,流入气压为pb的制动气室中。储气罐中的空气流速u0近似为零,设储气罐内的空气滞止参数压力po、温度To以及密度ρo分别保持不变。喷嘴出口处的横截面积为A,空气流速为u,气压为pb,温度为Tb,密度为ρb。假设空气流动为绝热流动,则由气体等熵流动能量方程式得到出口处空气的流速u: (6) 对于充气过程由连续性方程,气体通过喷嘴出口处的瞬时流量可表达为: (7) 上式中:A为喷嘴出口处的截面积(mm2);α为流量系数;k为比热容比;R为摩尔气体常数。对于制动气室当中的理想气体,根据理想气体状态方程其质量可以表示如下: (8) 对式(8)两边分别关于时间求导得到制动气室中的瞬态质量流量: (9) 制动气室的体积在制动过程中是一个变量。在制动过程中制动气室的体积变化可以描述如下: (10) 其中Vo1是制动发生之前制动气室的初始体积;Vo2是制动发生后制动气室最大可以达到的体积;Ab是制动气室的横截面积;xb是制动气室鼓膜的位移,该位移等于推杆伸出的位移大小;xbmax是推杆可以达到的最大位移;pth是制动发生的阈值压力。对制动气室中的鼓膜进行受力分析: (11) 其中Mb是制动气室鼓膜的质量;Kb是制动气室中回位弹簧刚度;Fkbi是制动气室中回位弹簧的预紧力;patm是大气压。忽略惯性项对上式进行简化,求得xb的表达式: (12) 将式(10)、式(12)代入式(9),则进入制动气室中的气体的质量流量可如下表达: (13) 根据通过制动总阀的气体质量流量等于制动气室气体质量的变化得到制动气室输出压力模型,即由式(7)和式(13)可得到下式: 式(14)即就是制动气室输出压力模型[8,9]。该模型的输入是总阀的输入位移xp,输出是制动气室的气压pb。该模型中许多参数需要进行精密的几何和力学测量,要进行实验仿真和实验结果的对比,需要保证试验参数测量的精度。 为验证上述所建制动气室输出压力模型的正确性,进行了仿真与试验。仿真部分参数见表1。 根据数学模型,利四阶龙格-库塔法,用MATLAB语言模拟试验条件对其进行了仿真,仿真步长取0.002 s。进行仿真计算时,模型的输入为测得的一次总阀输入位移xp变化曲线,如图7所示。 表1 制动气室输出压力模型仿真参数 图7 制动总阀输入位移xp变化曲线 在仿真的同时,利用整车气制动系统模拟试验台对制动气室输出压力进行了测试。图8是在输入压力为580 kPa的情况下增压与保压阶段模型输出的制动气室压力与在相同条件下试验所测得的制动气室输出压力曲线。从图中可以看出,所建模型较好制动过程中施压阶段的压力变化特性,并且能够较为准确的预测稳态时制动气室中的压力值。表1为制动气室输出压力模型部分仿真参数。 图8 输入压力为580 kPa制动气室输出压力 从图8中可以看出,该研究所建模型的仿真曲线与试验所得曲线在保压阶段制动气室输出压力的预测上误差较小。并且在稳态时试验所测得的制动气室压力比仿真所得略小,我们认为这是由于存在一定的泄漏造成的。 该研究在基于对气制动系统制动过程中总阀的作用过程以及制动气室输出压力的分析之上,建立了一个参数较为集中的制动气室输出压力模型。突破了以往对制动气室建模存在的引入参数较为单一、模型输出不够精确的局限,并通过仿真与试验初步验证了该模型的准确性。由仿真与试验结果可得,该研究所建立的客车气压制动系统输出压力特性模型较准确地描述了客车气制动系统的输出压力的变化趋势。该研究所建模型对车辆的故障检测研究的进一步开发和优化提供理论依据。 参考文献: [1]王智深,李刚炎.装有ABS的汽车气压制动系统的建模与研究[J].机床与液压,2009,37(10):93-95. [2]程军,袁金光.载重车气制动气室建模的研究[J].陕西骑车,1995,(2):1-5. [3]毛春静,关永,离锐.基于经验公式的制动气室动态特性分析[J].机床与液压,2009,37(6):77-79. [4]蔡键敏,顾寄南,王庭义.停易制动系统及其双级气控继动阀的开发与应用[J].液压与气动,2004,(6):47-50. [5]SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2006. [6]王智深.客车气压制动系统欠压补偿控制技术研究[D].武汉:武汉理工大学,2012. [7]胡晓峰.气制动阀综合性能检测系统的研制[D].杭州:中国计量学院,2012. [8]Subramanian S C,Darbha S,Raiagopal K R. Modeling the Pneumatic Subsystem of an S-cam Air Brake System[J]. ASEME J.of Dynamics Systems, Measurement, and Control,2004,126:36-46. [9]Bowlin C L,Subramanian S C,Darbha S. Pressure Control Scheme for Air Brakes in Commercial Vehicles[J]. IEE Proc. Intelligent Transportation Systems,2006,153:21-32.

1.3 对制动气室输出压力建模

2 仿真与试验分析

3 结论