碟簧液压操动机构的建模与仿真

2015-04-16,,,

, , ,

(平高集团有限公司, 河南 平顶山 467000)

引言

碟簧液压操动机构是高压电器的核心部件,大量应用于高压、超高压断路器中。它通过压缩组合碟簧的方式进行储能,结构紧凑、机械操作特性稳定、密封性能优越,与传统压缩氮气储能式相比,具有系统油压受温度影响小、操作油压降小、不存在氮气泄漏的显著优势,更利于高压设备实现智能控制,顺应国家“坚强智能电网”的发展规划。

目前,对碟簧液压操动机构的研究主要集中在元件和结构设计方面[1-5],文献[6,7]探讨了碟簧液压操动机构的刚分(合)特性,是基于碟簧力特性为某一均值的假定。

本研究以某公司220 kV断路器所配碟簧液压操动机构为研究对象,在AMESim中建立了该液压系统的仿真模型,对空载条件下的动态特性进行了计算分析,并通过试验验证了模型的正确性,为碟簧液压操动机构的分析和设计提供参考。

分、合闸过程的建模方法类似,本研究仅以分闸过程为例,合闸过程不再赘述。

1 操动机构工作原理

图1是220 kV断路器碟簧液压操动机构实物图片,该机构由五大模块组成,工作模块是中心, 储能模块的组合碟簧位于工作模块的下方、储能缸均布在工作模块四周,打压模块、检测模块和控制模块布置在工作模块四周的其它面。

1.打压模块 2.检测模块 3.工作模块 4.控制模块 5.储能模块图1 220 kV断路器碟簧液压操动机构

打压模块的电机通电后,电机带动径向柱塞泵往复运动压缩油液,系统油压不断升高,推动储能模块的储能缸活塞运动。活塞向下压缩组合碟簧进行储能,达到设定行程时,检测模块发出断电信号,电机停止工作,储能结束。

图2是该机构简化后的合闸位置示意图。分闸过程如下:给分闸命令,4.2分闸电磁铁带电,电磁铁动铁芯带动4.3分闸先导阀的阀芯运动,打开先导阀阀口,控制腔油路与低压油相通,4.1主阀最左端的控制腔卸压。在面积差的作用下,4.1主阀的阀芯向右运动,2工作缸左腔与低压油箱连通,同理,在面积差的作用下,工作缸向左运动,带动灭弧室运动部分完成分闸动作。

1.灭弧室 1.1.灭弧室运动部分 1.2.静触头 2.工作缸 3.油箱 4.控制阀 4.1主阀 4.2.分闸电磁铁 4.3.分闸先导阀 4.4.合闸电磁铁 4.5.合闸先导阀 5.管路 6.储能模块 6.1.储能缸 6.2.组合碟簧图2 碟簧液压操动机构原理图

2 操动机构数学模型

2.1 电磁铁

吸力方程:

(1)

式中,Fi为动铁芯受的电磁力,N;Φ为磁通,Wb;S为气隙面积,m2;μ0为空气磁导系数,其值为4π×10-1Wb/A·m。

电流方程:

(2)

式中,I为线圈电流,A;U为线圈电压,V;R为线圈电阻,Ω。

2.2 工作缸

工作缸是双作用双向缓冲差动缸结构,能快速分闸,动作过程分为启动加速、缓冲减速两部分,如图 3所示。负载力FL来自灭弧室,系统油压ps来自储能模块,分闸时无杆腔油液流经控制阀回到油箱,储能模块至工作缸有杆腔、工作缸无杆腔至油箱均有管路损失。

图3 工作缸

1) 运动学方程

(3)

pr=ps-Δpr

(4)

pc=Δph+Δpv+Δpc

(5)

式中,Ar、Ac分别为工作缸有杆腔和无杆腔的面积,m2;pr、pc分别为工作缸有杆腔和无杆腔的油压,Pa;B为负载阻尼,N·s/m;f为内阻力,N;FL为负载力,N;m为活塞杆上负载质量,kg;x为活塞杆位移,m;ps为系统油压,Pa;Δpr为储能缸到工作缸有杆腔的管路损失,Pa;Δph为分闸缓冲压力损失,Pa;Δpv为控制阀阀口压力损失,Pa;Δpc为无杆腔到油箱的管路损失,Pa。

2) 工作缸流量连续性方程

(6)

(7)

式中,Qr、Qc分别为工作缸有杆腔和无杆腔的流量,m3/s;Vr、Vc分别为工作缸有杆腔和无杆腔的容积,m3;β为液压油体积弹性模量,N/m2。

3) 分闸缓冲压力损失方程

本研究的研究对象采用阶梯型缓冲结构,当工作缸进入分闸缓冲腔时,缓冲间隙开始起节流作用,缓冲腔压力快速升高,产生瞬时高压,迫使缓冲活塞减速制动实现缓冲。

分闸缓冲压力损失方程:

(8)

式中,ρ为液压油密度,kg/m3;Cq为缓冲节流流量系数;d、δ分别为缓冲孔径和间隙,m。

4) 控制阀阀口压力损失方程

(9)

式中,Cd为主阀阀口流量系数;Av为主阀阀口分闸过流面积,m2。

5) 管路压力损失方程

为满足熄弧的要求,高压断路器要求的分闸速度一般较高,工作缸的速度达到10 m/s以上,因此管路的油液流速很高。另外,由于结构所限,碟簧液压操动机构的油路比较复杂,除了有交叉孔,还存在不少流道方向突然改变的情况,管路的压力损失不可忽略。

管路压力损失方程:

(10)

式中,λ为沿程损失系数;Lp为管道长度,m;dp为管道直径,m;ξ为局部损失系数;vp为管道中的油液流速,m/s。

2.3 组合碟簧

碟簧液压操动机构采用组合碟簧代替储压器进行储能,提高了断路器分合闸动作的稳定性。本研究所研究的碟簧操动机构采用的组合碟簧为4组对合碟簧片,外加1片缓冲碟簧片,如图 4所示。

图4 组合碟簧

单片碟簧的出力特性方程[8]:

(11)

(12)

(13)

C=D/d

(14)

(15)

(16)

h0=H0-t

(17)

式中,F为单片碟簧的负荷,N;f为单片碟簧的变形量,mm;K1、K4、C、C1、C2为计算系数;E为碟簧材料弹性模量,N·mm;μ为碟簧材料泊松比;t为碟簧厚度,mm;t′为有支承面碟簧减薄厚度,mm;D为碟簧外径,mm;d为碟簧内径,mm;H0为单片碟簧的自由厚度,mm。

组合碟簧的特性方程[8]:

Fz=nF

(18)

fz=if

(19)

Hz=i·(H0+(n-1)t)

(20)

式中,Fz为组合碟簧的负荷,N;fz为组合碟簧的变形量,mm;Hz为组合碟簧的自由高度,mm;i为组合碟簧对合数;n为组合碟簧叠合数。

2.4 负载

碟簧液压操动机构断路器的灭弧室是压气式、单断口结构,如图 5所示。

图5 灭弧室

空载时负载力方程:

(21)

(22)

式中,FL为压气反力,N;pt为压气室气体压力,Pa;p0为压气室气体初始压力,Pa;Ap为压气反力作用面积,m2;ρt为压气室气体密度,kg/m3;ρ0为压气室气体初始密度,kg/m3;κ为气体比热容比;V0为压气室初始容积,m3;m0为压气室气体初始质量,kg;Vt为压气室容积,m3;mt为压气室气体质量,kg。

3 仿真结果与实测对比

根据式(1)~式(22)所列数学模型,用系统仿真软件AMESim建立如图6所示仿真模型进行仿真分析,表1为该模型主要仿真参数。同时,利用位移传感器、压力传感器和高压开关测试分析系统测试该碟簧液压操动机构的特性,验证仿真结果。

图6 碟簧液压操动机构的仿真模型

参数名称参数设置负载当量质量/mm20工作缸内径/mm35活塞杆径/mm18工作缸行程/mm220负载力/NF(x)(外部输入)储能缸活塞质量/kg5.6储能缸内径/mm86碟簧初始压缩量/mm83.5储能缸个数2液压油型号10号航空液压油环境温度/℃20

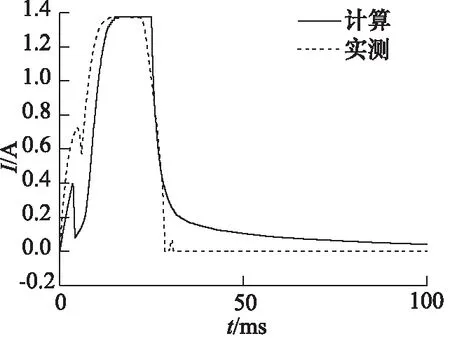

3.1 电磁铁电流

图7是电磁铁电流的计算和测量对比曲线,计算和实测曲线变化趋势一致,计算值和实测值最终都稳定在1.38 A。出现差异的原因是计算时铁芯材料的磁化特性是按照理想的B-H曲线定义,而实际上工程使用的材料难免含有杂质,影响其磁化性能。

3.2 断路器行程特性

图8是断路器行程的计算和测量对比曲线,两条曲线的直线段斜率基本一致,始末略有差异。实测曲线起始点比计算的略早,是由于在实际装配中零部件存在间隙,使得运动部件的动作提前,而仿真过程中未考虑间隙的影响。缓冲部分的差异主要考虑是加工偏差引起。

图7 电磁铁电流曲线对比

图8 断路器行程曲线对比

表2是分闸时间和分闸速度的计算与测量对比。时间的计算值与实测值的误差为-2.8%,速度的计算值与实测值的误差为-1.2%,计算精度较高。

表2 分闸时间和分闸速度对比

3.3 分闸缓冲腔压力

图9是分闸缓冲腔压力的计算和测量对比曲线,计算和实测总体变化趋势一致,实测曲线比技术曲线约延时3 ms。计算峰值为97.2 MPa,实测峰值为93.3 MPa, 计算值与实测值的误差为4.2%。传感器的延时效应是产生实测曲线滞后的主要原因。从两条曲线的走势来看,分闸缓冲压力分布不均衡,波峰位置的压力值远高于其它位置的压力值,缓冲尺寸有进一步优化的空间。

图9 缓冲压力对比

4 结论

建立了220 kV断路器碟簧液压操动机构的空载仿真模型,将计算得到的电磁铁电流、断路器行程、分闸缓冲腔压力、分闸时间和分闸速度与实测对比,计算结果与实测吻合度好。整体仿真模型具有较高的精度,可以作为碟簧操动机构分析和优化的依据。

参考文献:

[1]刘伟杰.液压机构精密级阀芯的加工工艺研究与探讨[J].工艺与检测,2010,(6):116-118.

[2]高励学,许艳蒲,马峰.液压机构活塞杆与抗磨环配合结构的分析与计算[J]. 高压电器,2012,48(11):102-106.

[3]田阳,林莘,徐建源,等.液压弹簧机构永磁液压阀设计及特性分析[J].高压电器,2009,45(1):43-46.

[4]齐炳利,薛海雷,张润田,等.旁路开关用CYA8G大功率液压弹簧操动机构试制[J].高压电器,2012,48(3):108-112.

[5]张旭宏,陈保伦.断路器用大功率液压操动机构的设计[J].高压电器,2010,46(1):1-4.

[6]施文耀,虞宇飞,胡秋江,等.LW31B-252型SF6断路器刚分(合)特性的计算[J].华通技术,2006,25(4):2-6.

[7]虞宇飞,胡秋江,施文耀.配用弹簧液压机构的SF6断路器刚分(合)速度的计算与分析[J]. 高压电器,2007,43(5):329-332.

[8]GB/T 1972-2005,碟形弹簧[S].