火箭舵机转速排量复合控制电动静液作动系统设计与仿真

2015-04-16军龙

, , , 2, 军龙,

(1.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150080;2.广东海洋大学 航海学院, 广东 湛江 524088;3.贵州职业技术学院 工程技术系, 贵州 贵阳 550023)

引言

电动静液作动系统(Electro-Hydrostatic Actuator, EHA)是一种基于闭式回路的电液伺服系统。这类系统采用伺服电动机直接驱动液压泵,通过调整电机的转速和转向来改变液压油的流量和流向,以实现对液压执行器的动作控制。根据驱动电机和液压泵的不同工作模式,又分为FPVM(Fixed Pump Variable Motor)和VPVM(Variable Pump Variable Motor)两类,再加上VPFM(Variable Pump Fixed Motor)系统(即泵控系统),就构成了容积式控制系统的三种主要形式[1]。

VPVM系统相对其他两种系统具有更大的调节范围和控制余度,而且由于这种复合调节的补偿作用,使得系统的响应速度有望提高[2]。再加上电动静液作动器本身可以做成闭式回路,具有体积小、效率高、便于集成小型化等优点[3, 4],便于用在火箭舵机这类对重量和体积限制比较大的场合。

1 火箭舵机电动静液作动器原理及方案设计

1.1 火箭舵机机构描述

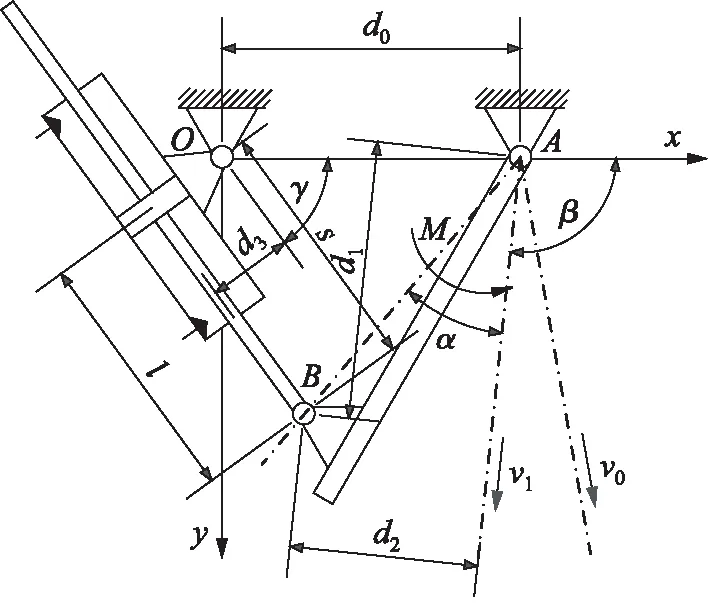

火箭舵机机构原理如图1所示。

图1 火箭舵机机构原理图

过A点方向为v0的中心线为火箭中心线,方向为v1的中心线为火箭发动机推力矢量的方向,A点为针对单个作动器的喷嘴的摆转中心点,O点为作动器铰接点,B点为喷嘴与作动器铰接点,则该机构可视为曲柄摇块机构。M为舵机受到的回复力矩。

由于火箭舵机通常采用头尾铰接的连接形式,图中d3=0。 由于喷嘴摆角范围很小, 经简单计算可得随作动液压缸活塞杆的运动,喷嘴摆角、角速度、角加速度、 作用力臂长度基本随活塞位移呈线性变化且变化范围不大,所以下文中进行设计和仿真时忽略载荷随作动器位移的变化。

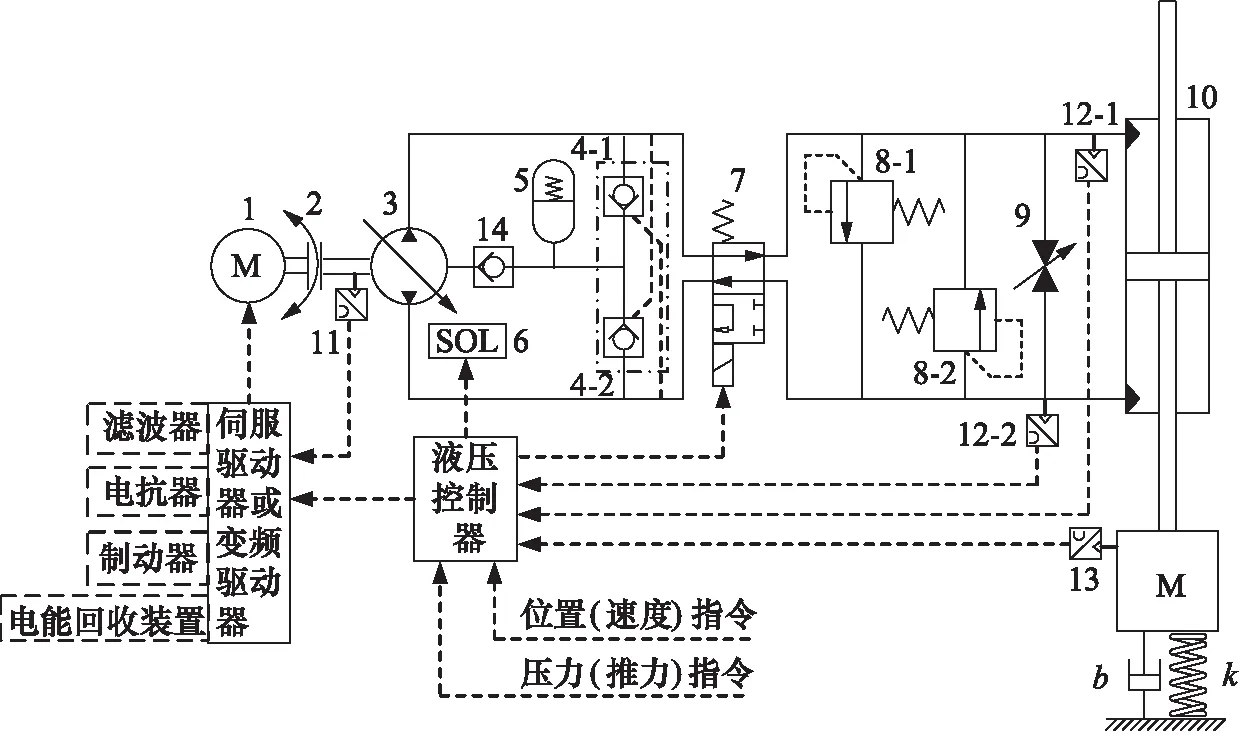

1.2 系统方案设计

转速-排量复合控制电动静液伺服作动系统方案如图2所示。通过伺服电机直接驱动双向柱塞变量泵,实现管路流量的调节,进而控制对称缸的运动。并联于回路中的一对液控单向阀用于自动给回路补油,液压锁用于停机时锁死液压缸,防止意外情况时液压缸误动作。并联于回路中的两个溢流阀则起到安全阀作用,即当特殊情况下系统过载时,这两个安全阀可以沟通液压缸两腔,从而保护液压系统不受高压冲击。截止阀通常关闭,打开时,液压缸高低压腔连通,方便进行检修。

压力传感器用于实现压力反馈,同时测量系统是否长时间超压,以达到保护作用。

2 系统数学模型的建立

2.1 伺服电机调速子系统

在电动静液伺服系统中,伺服电机既是驱动元件,也是控制元件,无刷直流电机的数学模型用方程式表示如下[5]:

(1)

式中:Uc—— 电枢电压,V

Kc—— 反电动势系数,V/(rad/s)

1.伺服电机 2.联轴器 3.双向变量泵 4.液控单向阀 5.液压蓄能器 6.变量机构 7.液压锁 8.溢流阀 9.截止阀 10.对称液压缸 11.码盘 12.压力传感器 13.光栅尺图2 电动静液作动系统方案

ω—— 电机输出角速度,rad/s

L—— 电枢绕组电感,H

i—— 电枢电流,A

R—— 电枢绕组内阻,Ω

Kt—— 转矩系数,N·m/A

J—— 电机转子转动惯量,kg·m2

Bm—— 摩擦阻尼系数,N·m·s/rad

Tl—— 负载转矩,N·m

2.2 变量泵排量调节子系统

变量泵采用伺服阀直接驱动变量的双旋向轴向柱塞泵,变量调节机构子系统各环节动态微分方程如下:

(1) 电液伺服阀动态方程:

(2)

式中:xsγ—— 电液伺服阀阀芯位移,m

Kγ—— 伺服阀增益系数,m/A

ωsγ—— 伺服阀等效二阶震荡环节固有频率,rad/s

ζsγ—— 伺服阀等效二阶震荡环节相对阻尼比,1。

(2) 参考阀控液压动力机构的建模过程[6]易得如下变量调节用阀控变量柱塞缸动态特性方程(忽略复位弹簧刚度)。

(3)

式中:xγ—— 变量柱塞缸位移,m

Kq2—— 伺服阀空载流量增益,m2/s

Kce2—— 流量—压力系数,m5/(N·s)

Vt2—— 控制腔容积,m3

βe—— 液压油体积弹性模数,N/m2

FL—— 变量机构外负载力,N

ωγ—— 液压固有频率,rad/s

ζγ—— 液压相对阻尼比,1

由于变量泵斜盘摆角γ变化范围很小,其与变量柱塞缸位移之间的关系简化为γ=Ktγxγ,其中,Ktγ为转换系数,rad/m。

2.3 主回路液压动力机构

主回路液压缸流量连续性方程和活塞杆受力平衡方程为:

(4)

式中:pL—— 工作压力,Pa

Vt—— 主回路控制腔容积,m3

Kp—— 变量泵流量系数,m3/rad2

γ—— 斜盘摆角,rad

Ap—— 液压缸活塞有效面积,m2

Ctc—— 泄漏系数,m3/(Pa·s)

x—— 活塞杆位移,m

mt—— 活塞驱动的总质量,kg

Bc—— 粘性阻尼系数,N·s/m

K—— 负载弹簧刚度,N/m

F—— 外负载力,N

在式(4)中,斜盘摆角γ与伺服电机转速ω相乘,这样系统就成为本质非线性系统,不能用通常的控制系统设计方法进行分析。

3 控制器设计与系统仿真

对于采用斜盘式柱塞变量泵的液压系统,工作过程中提供给泵轴的驱动转矩为:

(5)

式中:Dp—— 变量泵排量,m3/r

ηm—— 电动机到变量泵的机械效率

在系统需要进行位置控制或快速启动等需要较大的扭矩和系统刚度时,就应该减小变量泵排量。作动器工作过程中,主回路流量主要用来驱动液压缸,而流量与液压缸活塞运动速度是成正比的,在满足流量需求的情况下,通过减小变量泵的排量,控制动态性能更好的伺服电机来实现液压缸的运动控制是比较合理的。

由于变量泵排量需要根据系统工况来确定,需要有较好的鲁棒性和平滑性,而对实时性要求不高,适合采用模糊控制这样具有一定辨识能力的控制方法;作为调节主回路的伺服电机控制应该选用快速性和参数适应性较好的控制方法,本研究为简化分析,并考虑到作动器位移很小,非线性影响可以接受,采用经典的PID控制方法。

3.1 变量调节模糊控制器构建

以活塞伸出速度v和加速度a为输入,以变量泵斜盘摆角γ为输出的控制系统组成如图3所示。

图3 变量泵排量调节模糊控制系统框图

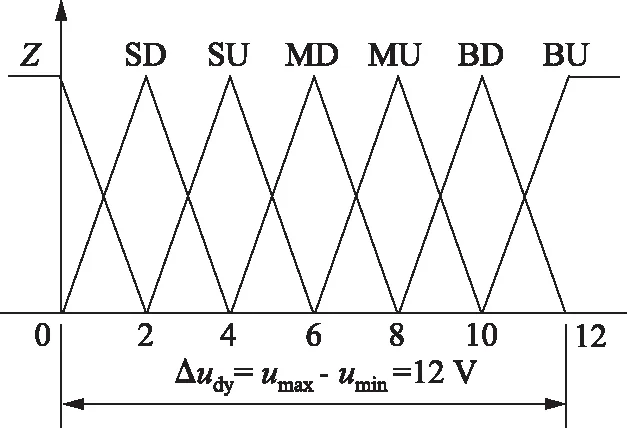

现将模糊控制器的输入值速度v和加速度a均分成7个等级,并用模糊语言(模糊集)和隶属度进行描述,如图4所示,因为主液路液流方向通过伺服电机转速方向进行转换,所以变量泵只进行单侧变量,模糊控制器设计时也就只考虑液压缸活塞速度的绝对值。

图4 模糊输入语言变量体系结构图

双向变量泵排量调节闭环的输入(为模糊控制器的输出,即是控制量)即为变量机构子系统的控制输入电压udγ,udγ增大,则变量泵斜盘倾角γ增大;如果udγ减小,则变量泵斜盘倾角γ也减小。udγ的取值范围查阅所用变量泵的选型手册即可确定为12 V。

在变量泵变量调节范围内,umax和umin表示变量控制电压的上限和下限。其控制电压的变化范围 Δudγ=umax-umin=12 V,将Δudγ分为6段,7个等级,如图5所示。

图5 变量控制电压变化范围语言变量隶属函数

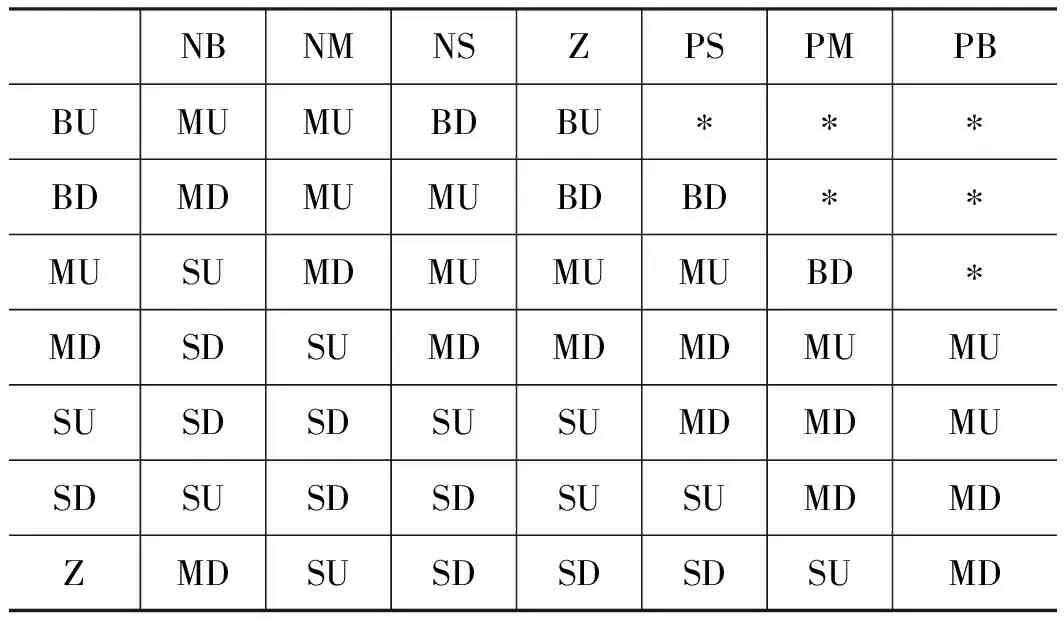

表中符号“*”表示此种状态不会出现,除此之外,表右上角附近区域是变量泵排量取最大值的区域。由于所选用变量泵排量有超过50%的裕量,所以设计这个区域用来满足短时极限工况对排量的需求,然而,由于电机容量并没有相应留出如此多的裕量(避免电机体积增大,利于作动器集成),系统此时有过载的风险,此区域必须特别关注,要快速调整斜盘摆角使其降低。

表1 排量模糊控制规则表

最后是对模糊控制语言变量的去模糊化,常用的方法有最大隶属度法、取中位数法、加权平均判决法等。本研究选用目前最常用的面积重心法进行模糊量的清晰化,该方法取模糊输出多边形面积重心的横坐标为该模糊输出的非模糊值(清晰量)。

当隶属函数为三角形或矩形时,可采用下式近似计算面积重心,设每一规则输出面积的高为Hi和重心横坐标为Si,其面积重心的横坐标位置为[7]:

(6)

在MATLAB中提供了模糊控制设计工具箱(Fuzzy Logic Design),其具有比较友好的图形界面,除了提供完整的模糊控制器设计功能,还保留了进行用户定制化设计的接口,将上述模糊控制器设计在MATLAB中实现,得到的模糊系统输入/输出特性曲面图如图6所示。

图6 模糊输入/输出特性曲面图

图7 火箭舵机转速排量复合控制系统Simulink仿真模型

3.2 仿真模型与参数设置

在Simulink中搭建出的全系统仿真模型如图7 所示,火箭舵机驱动喷嘴进行推力矢量控制时,需要克服的负载主要是惯性力和喷气反推力,故忽略了负载弹簧刚度。

伺服电机控制电压范围为±200 V,额定转速为4500 r/min,变量泵单侧变量,最大排量为1.9 mL/r,对称缸杆径36 mm,活塞直径50 mm,行程80 mm。

3.3 仿真结果及分析

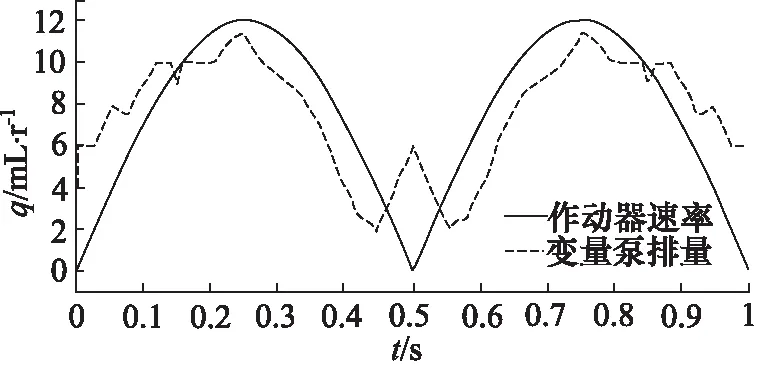

进行全系统的仿真之前,为了验证模糊控制器能够按照所制定的模糊规则进行排量调节,先向模糊控制器输入1 Hz正弦信号,变量泵排量如图8所示,可见曲线很好地跟随了作动器速度的变化。

图8 1 Hz正弦信号作用下的泵排量曲线

设定火箭舵机VPVM作动系统输入信号为:

(7)

分别在变量泵排量通过模糊控制器进行调节和排量固定为额定值两种情况下进行仿真,结果如图9所示。

可以看出,在4 Hz正弦信号下,系统跟随特性良好,仅有少量的相位滞后,幅值衰减几乎可以忽略;进一步可以看出,由于变量调节模糊控制器的作用,系统相比泵排量固定时在零位附近的跟随误差明显减小,动态响应特性得到改善,表现出能够跟随更高频信号的潜力。

图9 正弦响应仿真曲线

图10是系统压力变化曲线,可以看出,尽管系统体现出较为优良的动态性能,但相比泵排量固定的作动系统,泵排量采用模糊控制后,在跟随高频信号时,变量泵排量的频繁切换造成了液压管路中的压力脉动,这对系统的稳定工作和元件寿命都是不利的,这也是有待进一步研究的。

图10 系统压力变化曲线

4 结论

通过研究转速-排量复合调节电动静液作动器在火箭舵机上的应用,提出了系统的整体设计方案,建立了系统各个组成部分的数学模型,并在Simulink中完成了全系统的建模和仿真,通过以上设计与仿真分析可得如下结论:

(1) 基于模糊控制的变量泵排量调节能够跟随系统工况调定排量;

(2) 该系统动态性能良好,具有较高的稳定性、准确性、快速性;

(3) 当作动器工作频率比较高时,转速-排量复合调节过程中,系统压力会出现较明显脉动。

需要指出的是,系统所用数学模型都是比较经典和成熟的,忽略了参数变化和未建模动态的影响,尤其是作为主控元件的伺服电机,使用PID控制算法大大限制了通过优化控制算法改善系统性能的可能,但仿真结果仍然表明采用VPVM系统是具有很大优越性的。

参考文献:

[1]Botten S L, Whitley C R, King A D. Flight Control Actuation Technology For Next-Generation All-Electric Aircraft[J]. Technology Review Journal, 2000, 8(2):55-68.

[2]祁晓野.新型飞机机载作动系统的原理研究[D].河北:燕山大学,1998.

[3]姜继海,苏文海,刘庆和.直驱式容积控制电液伺服系统[J].军民两用技术与产品,2003,(9):43-45.

[4]刘军龙,代晶辉,吕凤池,等.兆瓦级风力机节能型电-液复合变桨距系统的设计与仿真研究[J].机床与液压,2013,41(15):1-6.

[5]康荣杰,焦宗夏,尚耀星,等.电动静液作动器框图建模与控制仿真[C].第五届全国流体传动与控制学术会议暨2008年中国航空学会液压与气动学术会议论文集,2008.

[6]李洪人.液压控制系统[M].北京:国防工业出版社,1990:55-66.

[7]卢泽生.控制理论及其应用[M].北京:高等教育出版社,2009.

讣 告中国液压气动密封件工业协会气动专业分会副会长、全国液压气动标准化技术委员会副主任委员兼气压传动和控制分技术委员会主任委员、无锡气动技术研究所有限公司原董事长兼总经理陈明同志,因病医治无效,于2014年12月9日上午10时55分不幸与世长辞,享年60岁。全国液压气动标准化技术委员会无锡气动技术研究所有限公司2014年12月9日