Cr9Mo蒸汽管道材质评价及寿命预测

2015-04-13叶宇峰胡浩中

叶宇峰 胡浩中 夏 立 张 玮,3

(1.浙江省特种设备检验研究院 杭州 310020)

(2.浙江工业大学 机械工程学院 杭州 310032)

(3.浙江工业大学 过程装备及其在制造教育部工程研究中心 杭州 310032)

Cr9Mo 钢属于中合金热强钢,具有良好的耐热、抗氧化及抗腐蚀等性能。某公司材质为Cr9Mo 的蒸汽管道,1998 年投产运行,至2014 年已服役16 年多,接近其设计寿命周期。在长期的高温服役过程中,Cr9Mo 蒸汽管道可能发生珠光体球化、合金元素在固溶体和碳化物之间再分配及碳化物相结构改变等现象,从而导致材质渐趋劣化甚至失效。国内外关于Cr9Mo蒸汽管道组织性能以及剩余寿命预测的文献较少见诸报道,因而掌握其运行状况及组织性能,了解其剩余寿命对安全生产、检修计划安排等具有重要意义。

1 材料概况

某公司Cr9Mo 蒸汽管道主要技术参数如下:操作介质为焦油+水蒸气;入口和出口操作压力分别为1.7MPa 和1.2MPa;入口和出口操作温度分别为497℃和425℃。该蒸汽管道自1998 年服役以来,分别在1999 年、2003 年、2006 年和2012 年做过四次检测评估。

2 材料性能测试

2.1 宏观检验

该段蒸汽管道于2012 年检修期间割下保存至今。通过宏观检验发现管道外表面有一定程度的氧化,氧化皮厚度在0.5mm 左右,除内表面有轻微腐蚀外,其他地方无明显磨损、宏观表面裂纹以及鼓泡等宏观缺陷,测试壁厚值在10.1mm ~ 11.2mm 内。

2.2 化学成分分析

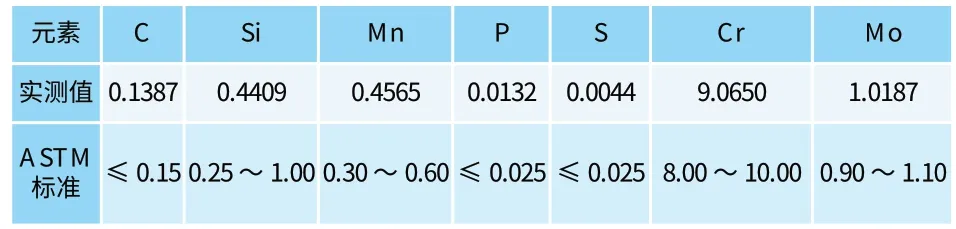

通过多通道合金分析仪进行分析,其结果见表1,Cr9Mo 蒸汽管道化学成分均满足ASTM A335 标准。

表1 Cr9Mo 蒸汽管道化学成分 %

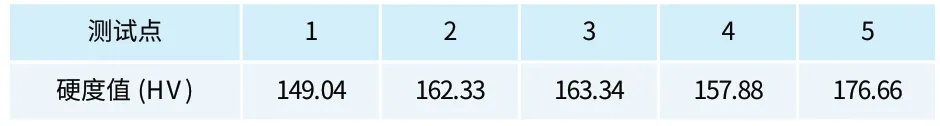

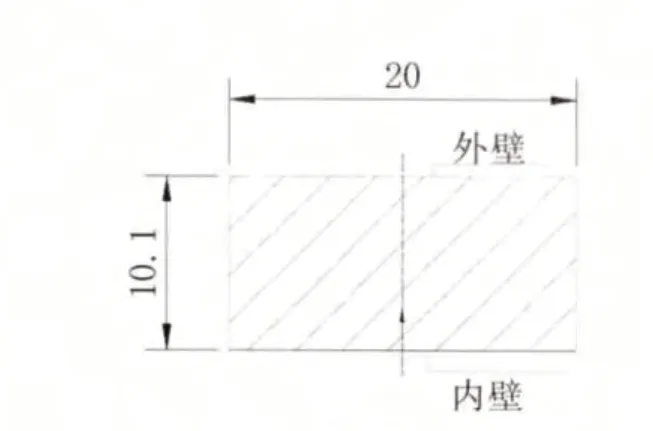

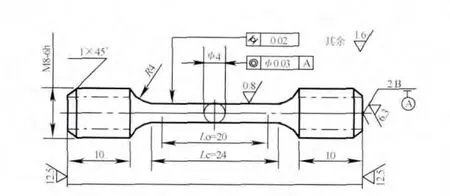

2.3 硬度测试

采用自动显微硬度计对蒸汽管道试样径向表面进行显微硬度测试,测试部位如图1 所示,测试位置沿中心线由内壁至外壁顺序检验,每个检验点间距1.5mm,起始点位于离内壁边缘1mm 处,加载载荷200g,加载时间10s。测试值见表2。

表2 Cr9Mo 蒸汽管道试样硬度值

图1 硬度测试部位示意图

参考Cr9Mo 钢原始标准硬度值HV175[1],从表2可以看出,Cr9Mo 蒸汽管道硬度值在内壁处最低,外壁处最高,且除外壁处硬度值和标准值相近外,其余硬度值较标准值偏低。硬度测试结果表明,长期高温服役的Cr9Mo 蒸汽管道性能已下降,且越靠近内壁性能降幅越大。

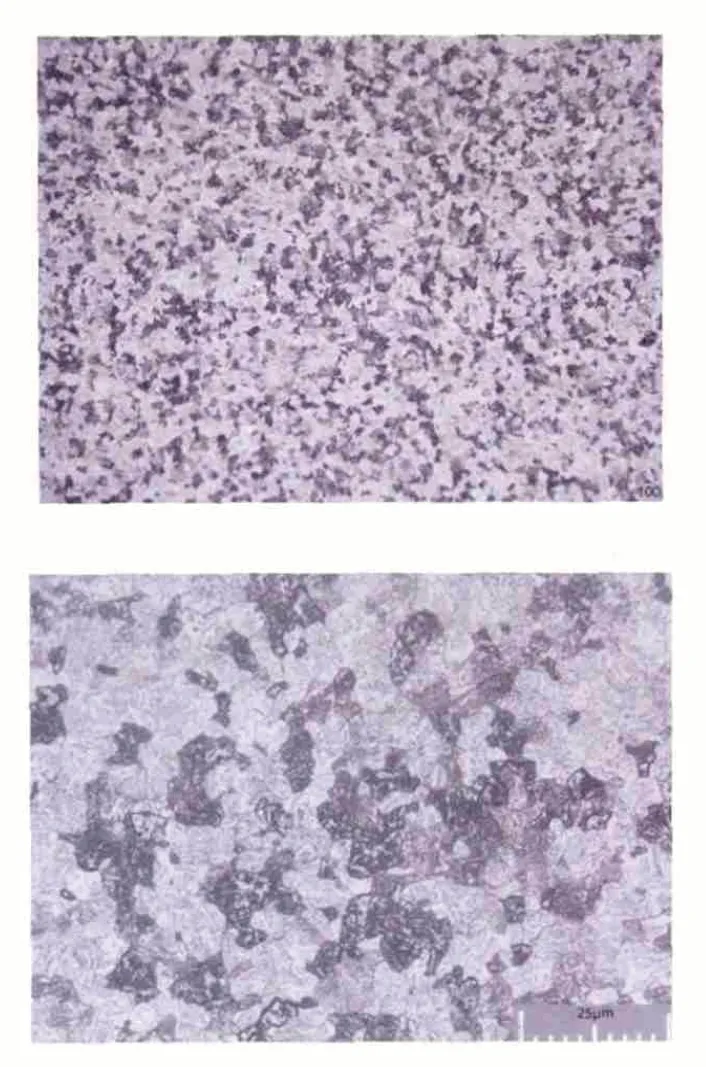

2.4 金相实验

对Cr9Mo 蒸汽管道取6 个试样进行金相实验,其中球化等级3 ~ 4 级的有4 个,球化等级4 ~5 级的有1 个,球化等级5 级的1 个,说明大部分蒸汽管道呈轻度到中度球化。图2 为靠近内壁处100X、400X金相图。金相组织为球化珠光体,珠光体球化现象较明显,球化程度5 级完全球化[2]碳化物呈颗粒状并开始向晶界聚集,晶粒度为7.5 ~8.0 级组织较为均匀。

2.5 常温拉伸

在管道上间隔120°沿轴向均匀取三个样,试样尺寸参照GBT228-2010《金属室温拉伸试验方法》标准设计。使用设备为SANS 电子万能材料试验机,所有试验均在室温22℃、湿度70%环境下进行,实验结果见表3。

表3 Cr9Mo 蒸汽管道常温拉伸试验结果

结果表明,常温下的屈服强度、抗拉强度、延伸率仍然满足ASTM 标准要求,但部分试样的屈服强度不稳定且较新材料下降幅度较大。

图2 Cr9Mo 蒸汽管道金相组织

2.6 高温拉伸

实验在SANS 电子万能试验机上进行,配有SANS 电阻炉和GW900 温度控制器,温度精度控制在±2℃。根据蒸汽管道工作温度425℃、最高壁温497℃选择三组实验温度分别为550℃、600℃、650℃。每组实验三个平行试样,试样严格按照《GBT 4338-2006 金属材料高温拉伸试验》标准制取,实验数据整理后,结果见表3。

表4 Cr9Mo 管道高温拉伸试验结果

高温拉伸结果表明,屈服强度基本满足ASTM A335 标准要求,但抗拉强度和延伸率均不满足要求,抗拉强度和延伸率相对标准中要求的最小值的最大降幅分别为19.9%、37.1%,材料高温力学性能退化严重。

图3 高温拉伸与常温拉伸-曲线

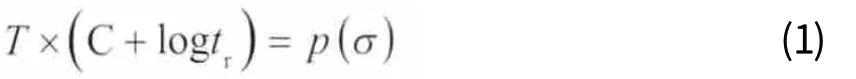

2.7 高温持久蠕变试验

试验设备为MTS 美特斯蠕变机,试验温度根据蒸汽管道的工作温度取550℃和650℃两组温度,均在0.3Tm(熔点)范围内;试验应力取70 ~180MPa 范围内,其值在常温拉伸屈服强度80%范围内;每组温度、应力下采用三个平行试样,获取的断裂时间取均值。由于管道壁厚限制以及考虑到经过长期高温服役管道壁厚减薄,试样尺寸参照GB/T2039-2012《金属材料单轴拉伸蠕变实验方法》制取直径为4mm 的非标圆棒试样,并加工配套夹头,如图4 所示,试验结果见表5。

图4 持久蠕变试样尺寸

表5 蠕变试验结果

3 剩余寿命预测

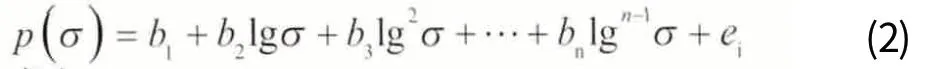

3.1 L-M 参数法及其修正法

L-M 参数法是目前最常用的时间-温度参数外推法,对于Cr9Mo 材料L-M参数法中的材料常数C一般取20[3],其误差在10%左右,在可控范围内。

L-M 参数法表达式如下:

式中:

T——绝对温度,K;

C——材料常数;

tr——断裂时间,h;

σ——应力,MPa;

p——热强参数。

要正确运用表达式(1),最重要的工作就是对参数p的拟合,一般来说参数p是应力σ 的对数多项式:

式中:

b1,...!bn——回归系数;

ei——剩余误差。

以上即是Larson-Miller 参数外推法[4],特点是在较高温度下模拟持久爆管过程,使转折点提早出现,从而克服了直线外推方法不能预测实际温度与实验温度不一致情况下的寿命,并且预测的结果明显比等温线法准确[5]。L-M 法推算剩余寿命是通过将高温设备的操作温度T、应力σ 代入式(1)直接计算出剩余寿命。这种计算剩余寿命的方法是基于短时蠕变持久实验数据,用短时实验模拟来预测长时寿命难免出现外推过度误差较大的情况。

热强参数表征的是高温设备长期服役过程中结构组织与性能的退化劣化对材料的影响[6]。通过研究Larson-Miller 表达式发现热强参数p既是应力σ 的函数又是温度、服役时间的函数,因而可将热强参数p视为一个状态量。对此提出Larson-Miller 法的修正式:

式中:

p——总体热强参数;

p0——当前热强参数;

pr——剩余热强参数。将剩余热强参数P 代入式(1)即可计算出剩余寿命tr。这种方法根据剩余热强参数来计算剩余寿命,直接将当前热强参数与材料的损伤状态对应,因而更接近材料高温服役的实际情况,可以避免原L-M 参数法外推过度甚至得出绝对安全的情况。

3.2 蒸汽管道应力计算

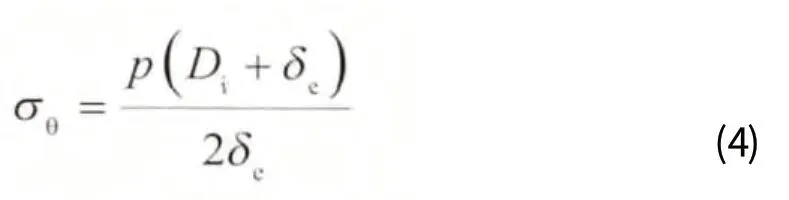

在工况下服役的蒸汽管道受自重、内压载荷以及温度载荷的共同作用,其中内压载荷起主要作用。仅考虑内牙载荷,蒸汽管道厚度与中面曲率半径之比小于0.1,周向应力为三向应力中最大值,根据中径公式得:

式中:

σθ——管道周向应力,MPa;

p——计算压力,MPa;

Di——管道内径,mm;

δe——管道有效壁厚,mm。

根据对蒸汽管道的实际测量,管道内径Di在106mm ~108mm 之间,取108mm; 由于蒸汽管道进口温度最高495℃,可取T =773K(500℃);管道入口设计压力大于出口设计压力,p取1.7MPa;有效壁厚δe按最小值取9.6mm,考虑到蒸汽管道存在0.5mm 左右的氧化皮,故取9mm,由式(4)得;考虑到服役过程中存在的应力集中、温差应力因素等。

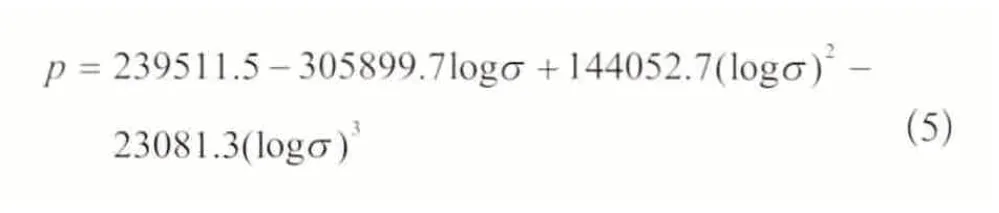

3.3 剩余寿命计算

根据表5 蠕变实验结果和式(1)进行多元线性回归,采用L-M 三次方线性回归得到热强参数和应力的关系式如下:

1)L-M 法

将计算应力σ=16.6MPa、工作温度T=773K 代入式(1)、式(5),可得到蒸汽管道在工作温度500℃、操作压力1.7MPa 工况下的剩余寿命tr=1.58×1030h。可以发现L-M 算出的这个剩余寿命值偏于极度安全,这在实际情况中是不可能的。造成这种现象的原因就在于方式上。

2) L-M 修正法

该蒸汽管道自1998 年投产至2012 年割取部分管段以来已累计运行14 年,以工作温度T =773K(500℃)、最大应力σ=16.6MPa 的运行环境代入式(5)得初始热强参数p0=20648,再联合式(1)、式(5)得剩余寿命tr=129019h。一般L-M 法外推的时间数据是真实寿命的3 ~5 倍,按照保守估算剩余寿命tr在43000h 左右,与传统的Larson-Miller 法计算出的剩余寿命结果相比,其误差能得到大幅缩小,因而修正的L-M 法得到的剩余寿命更符合高温设备实际服役情况。

3.4 预测结果分析

从以上剩余寿命的预测结果来看,传统Larson-Miller 法没有考虑到随着服役时间的增长高温设备累积的损伤已使其偏离了原有的状态,因而继续沿用原有状态计算的必然导致结果误差太大,甚至极度偏于安全。修正的Larson-Miller 法实现了用状态参数表示损伤的目的,即用p0来代表高温设备当前状态,用p来代表高温设备全寿命总体热强参数,从p中剔除p0得到剩余热强参数pr,这个过程也就相当于全寿命损伤减去已存在的损伤,计算过程更符合实际情况。API530 中关于蒸汽管道的设计寿命是以10 万h 为准,最大运行时间超过20 万h 就不适宜继续使用其相应的Larson-Miller 曲线,常以20 年作为高温构件寿命终结的基准。以每年服役时间8000h 计算,修正的L-M法预测蒸汽管道还能安全运行6 年左右,而实际上自

2012 年割管算起,同批次蒸汽管道已安全运行2 年,因而再运行一个4 年左右即一个检修周期,也是安全的,但考虑到即将满20 年的年限,应加强监测。

4 结论

1)Cr9Mo 蒸汽管道经过高温长期服役总体情况较好,未发现明显减薄、蠕胀现象,其化学成分仍然符合标准要求。

2)硬度测试结果表明,除外壁处硬度值和标准值相近外,其余部分硬度值较标准值偏低,且越靠近内壁硬度降幅越大,长期高温服役的Cr9Mo 蒸汽管道性能已下降。

3)金相实验表明该管道已发生珠光体球化现象,大部分区域为轻中度球化,局部区域为完全球化,这些区域主要靠近管道内壁。

4)该管道靠近内壁处为材质劣化、性能退化最严重区域。

5)该管道常温拉伸力学性能符合标准要求,但高温拉伸力学性能不符合标准要求,随着温度上升幅度越大性能下降越快,因而服役过程中应避免超温运行。

6)根据蠕变持久强度实验,运用L-M 法以及在此基础上修正的L-M 法对管道寿命进行预测,L-M法得出的剩余寿命偏于安全,修正的L-M 法得出的剩余寿命为43000h 左右,即6 年左右,对于已安全运行2 年服役时间快接近设计寿命的蒸汽管道,应加强监测。

1 叶童,张玮,南广利,等. Cr9Mo 炉管高温服役后性能测试及弯曲原因分析[J].材料热处理技术,2011,40(6):19 ~21.

2 DL/T 773-2001,火电厂用12Cr1MoV 钢球化评级标准[S].

3 王丽芳. 淮北发电厂300MW 锅炉高温管道剩余寿命评估[D].合肥:合肥工业大学,2004.

4 杨瑞成,王晖,羊海棠,等. 用Larson-Miller参数描述12Cr1MoV 与15CrMo 的老化行为[J].材料科学与工艺,2002,10(4):395 ~398.

5 郑炯,等.RBI 在蒸汽管道系统中的应用[J].中国特种设备安全,2009,25(10):37 ~39.

6 舒龙军, 等. 蒸汽直埋管道结构形式的改进与应用[J]. 中国特种设备安全,2013,29(12):17 ~20.

7 郭守祥.中压蒸汽管线泄漏原因分析及治理[J].中国特种设备安全,2011,27(7):54 ~55.

8 张孝君,等.一起蒸汽管道爆裂事故分析[J].中国特种设备安全,2011,27(7):58 ~61.