甲醇精馏塔再沸器管板泄漏失效分析

2015-11-26张菁

张 菁

(中国石化集团四川维尼纶厂 重庆 401254)

1 引言

某厂甲醇装置采用天然气制乙炔的尾气为原料,生产甲醇产品。由于合成反应后的粗甲醇纯度较低,为使甲醇产品达到国标的要求,采用预分馏和精馏流程对甲醇进行精制。

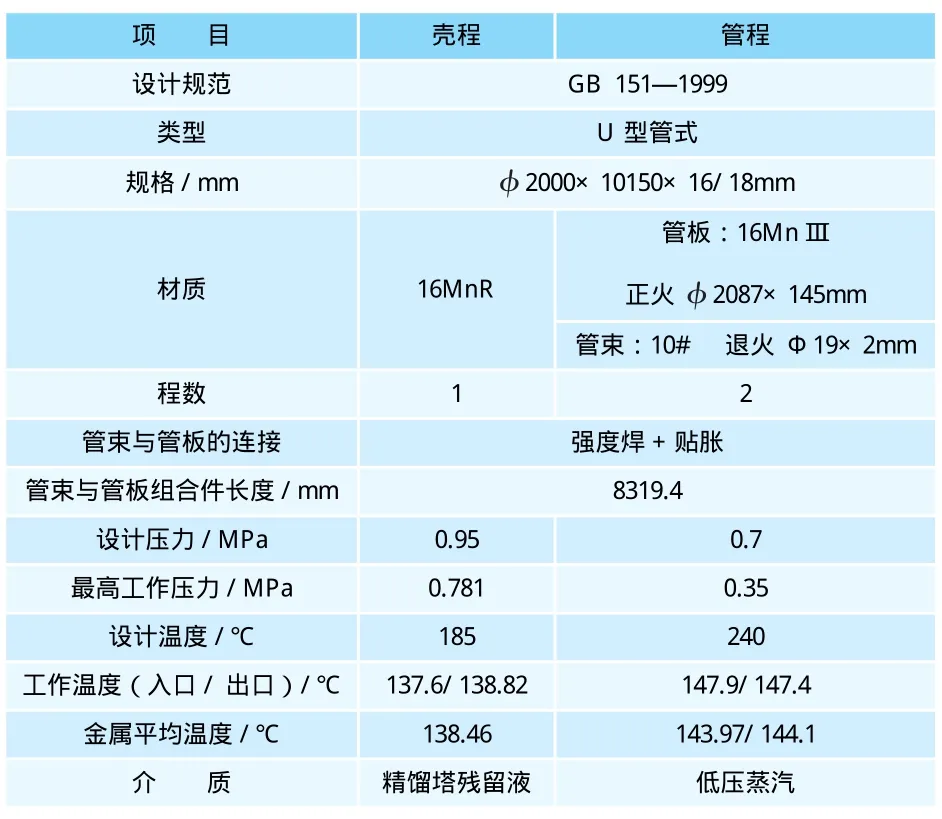

预分馏的目的是脱除粗甲醇中含有的轻组份,预馏塔釜含有甲醇、水及其他重组份杂质通过泵加压后送至精馏塔中部,甲醇产品从精馏塔顶部馏出,精馏塔底热源由精馏塔再沸器管程低压蒸汽提供,精馏塔再沸器基本参数及操作工况见表1。

表1 精馏塔再沸器基本参数及操作工况

2 运行状况

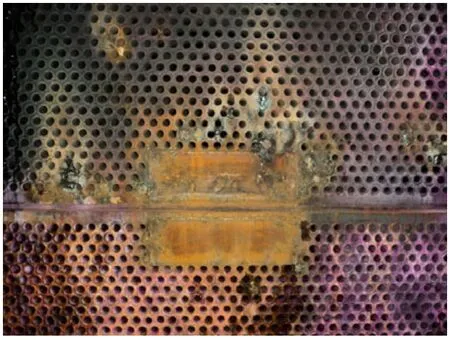

2010年委托国内某厂家制造的两台精馏塔再沸器A/B于2011年7月投用,投用不久即发现壳程甲醇泄漏至管程蒸汽介质中,2011年10月15日拆开再沸器对管板和列管进行检漏,发现有多处管束与管板连接角焊缝处存在泄漏,采取补焊堵漏处理。管板角焊缝泄漏及补焊堵漏宏观照片见图1。

图1 管板角焊缝泄漏及补焊堵漏宏观照片

到2013年1月精馏塔再沸器因管板与管束连接角焊缝泄漏已累计堵管53根,严重影响了其换热效果,车间于2013年1月7日对两台精馏塔再沸器A/B进行整体更换,两台新换的再沸器A/B更换了制造厂家。

新更换的再沸器B使用一年左右再次发现再沸器壳程甲醇泄漏至管程蒸汽介质中,2014年3月5日拆开并对管板进行渗透检测,总计发现48处管束与管板连接角焊缝泄漏,最终为解决管板焊缝泄漏的问题采用钢板堵焊缝的方式堵管81根,堵漏宏观照片见图2。

图2 更换后使用一年左右管板再次泄漏的再沸器B堵漏宏观照片

对再沸器B进行堵漏处理不到一个月,又发现壳程甲醇泄漏至管程蒸汽介质中,2014年4月3日再次拆开再沸器B,发现又有115处管束与管板连接角焊缝存在泄漏,对部分角焊缝进行补焊共128处,堵管13根。

2014年12月9日对再沸器B管板与管束组合件进行更换,并进行材质升级,由碳钢升级为不锈钢S30408,同时发现再沸器A管板角焊缝也出现泄漏问题。

3 管板泄漏失效损伤模式识别

2014年12月9日对更换后的再沸器B壳体内壁、管束、管板进行宏观检查,见图3。从检查结果看:壳体内壁、管束外壁表面轻微浮锈,未见局部腐蚀。壳程介质为精馏塔残留液,主要成分为粗甲醇,腐蚀流只要来自粗甲醇中的有机酸、水,为了中和粗甲醇中的有机酸,在进入粗甲醇预热器前加入质量分数为2%的氢氧化钠溶液,因此甲醇再沸器粗甲醇中的有机酸含量很低,腐蚀程度较轻微,壳程损伤模式为腐蚀减薄。

管程介质为低压蒸汽,其潜在的损伤模式为锅炉冷凝水腐蚀、汽蚀引起的壁厚减薄,但从宏观检查的结果来看,这两种损伤机理不明显,管板表面轻微浮锈,未见此两种损伤机理形成的点蚀。

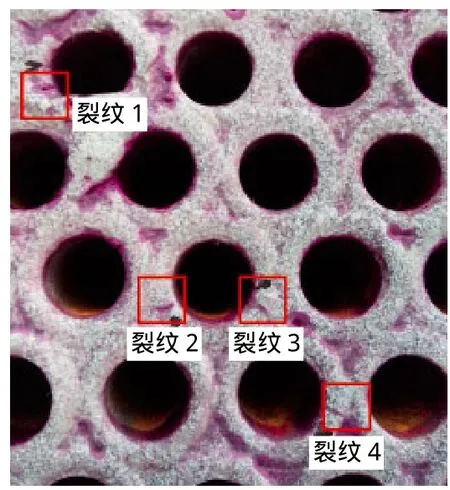

管板渗透检测局部发现的裂纹缺陷见图4,由图可见,管板泄漏的原因是管板与管束连接角焊缝开裂,裂纹方向垂直角焊缝。

图3 再沸器B壳体内壁、管束、管板宏观检查照片

图4 再沸器B管板渗透检测照片

4 应力分析

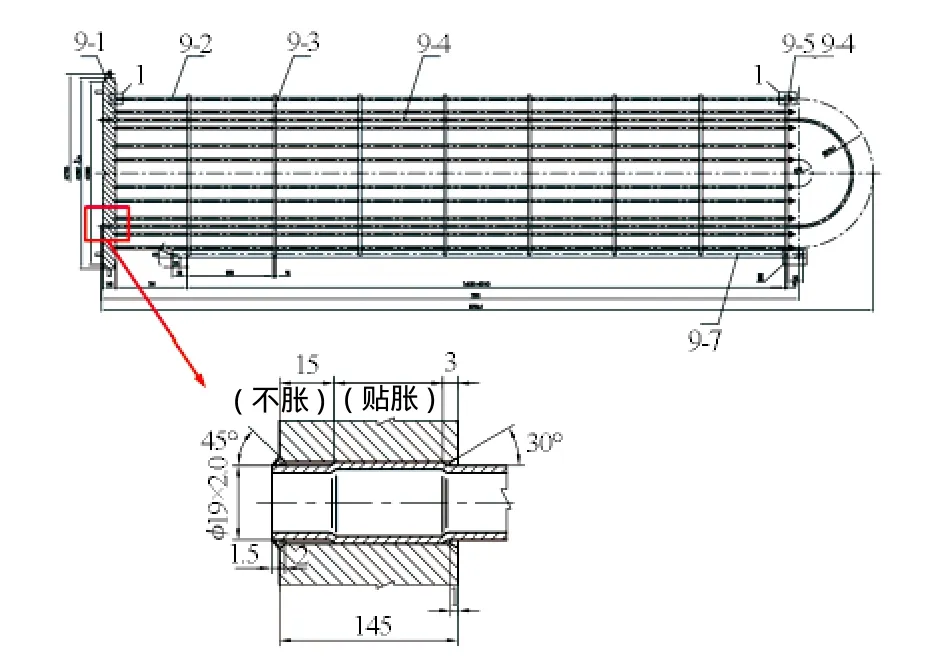

精馏塔再沸器B管板与管束连接角焊缝开裂的原因,可能是管板焊接完成后残余应力较大,在使用工况下操作压力和温差管板产生的轴向应力,两者叠加造成应力释放导致开裂。本文从结构强度方面来分析裂纹产生的原因,借助有限元分析软件ANSYS 10.0对精馏塔再沸器B进行应力分析,管板开孔形式及管板与管束连接结构如图5和图6所示。

图5 管板开孔形式

图6 管板与管束连接结构

4.1 管板应力分析

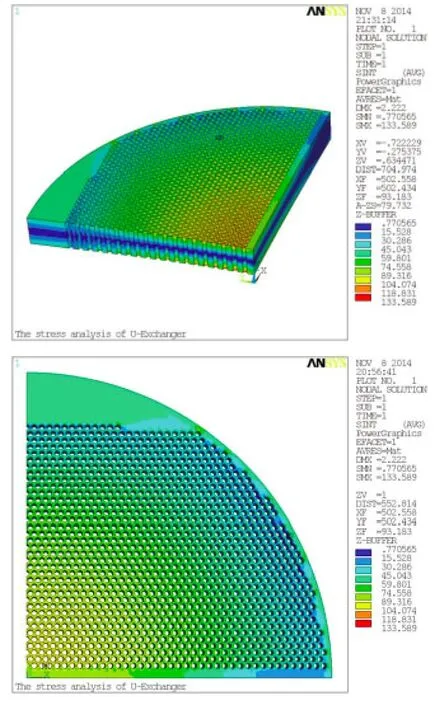

根据再沸器B管板结构的几何对称性和工作载荷的对称性,取管板结构的四分之一建立其有限元模型,图7为设计载荷下再沸器B管板应力(第三强度理论计算值,下同)云图。

图7 设计载荷下管板应力云图

从图7可以看出,设计载荷下管板的应力较高的区域主要集中在靠近管板中心的开孔部位,结果表明若管板发生强度失效,该区域发生失效的可能性最大,分析结果与实际开裂泄漏部位吻合。

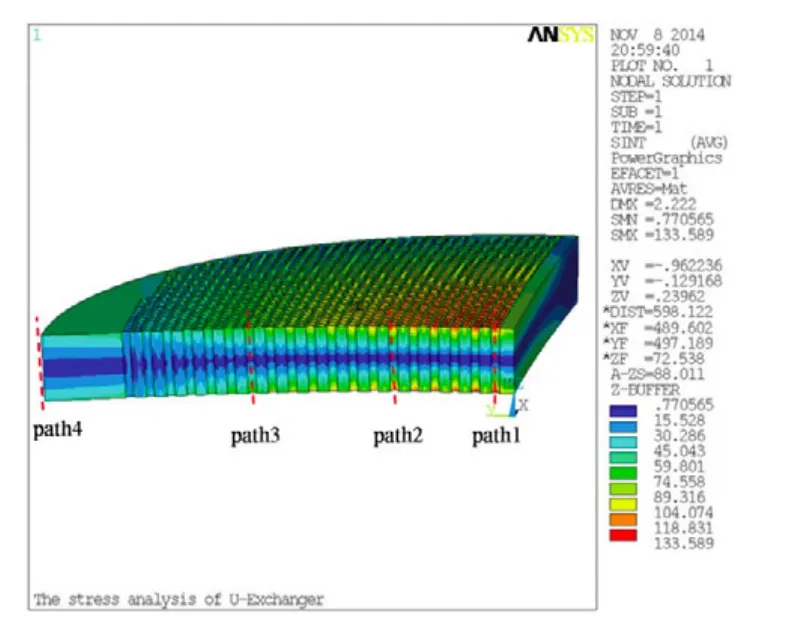

利用ANSYS的路径分析功能,在管板应力较高区域建立四条路径如图8所示,对路径下的应力强度进行分类,得到各类应力值。根据JB4732-1995对各类局部应力强度进行评价,表2为设计载荷下的评价结果,从表 2 可以看出,设计载荷下管板应力均通过强度校核。

图8 四条应力评定路径示意图

表2设计载荷下各路径局部应力强度及校核结果

4.2 管板与管束连接部位应力分析

●4.2.1 操作压力对U型管束产生的轴向应力

壳程操作压力对U型管束产生的轴向力示意图如图9所示,经计算可得到每根U型管直管段上的轴向压应力为σ=3.21MPa。

图9 壳程操作压力对U型管束产生的轴向力示意图

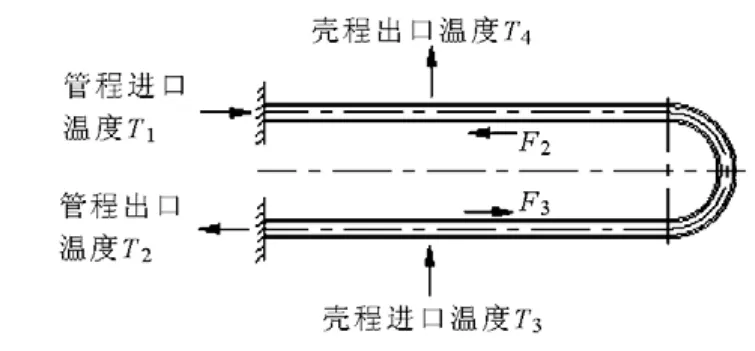

●4.2.2 温差引起U型管束的轴向应力

该换热器为两程U型管换热器,隔板上、下的流体存在较大的温差,造成U型管束上、下部分之间产生较大温差而造成膨胀变形差,当变形受到约束后,会产生方向相反的热应力,见图10, 经计算得到温差引起的轴向应力为σ=26.72MPa。

图10 温差引起U型管束轴向应力示意图

由于约束限制了U型管束自由变形,因此上部管束内由温差引起的轴向应力为压应力,下部管束内由温差引起的轴向应力为拉应力。

●4.2.3 管板与管束连接部位应力分析

再沸器B管板与管束之间采用的是“强度焊+贴胀”连接形式,因此分析时不考虑贴胀对管板与管束连接强度的影响,并选取单根管束与局部管板建立轴对称模型进行应力分析。

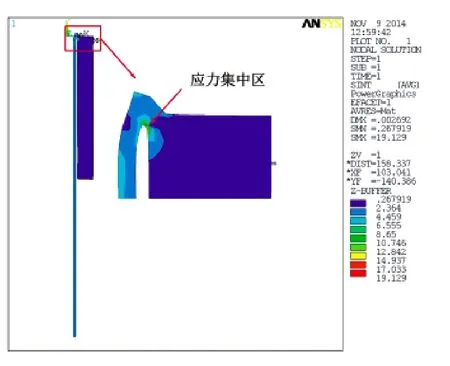

在壳程侧管板面上施加壳程操作压力,上部管束轴向应力为σ=σ1+σ2=-29.93MPa;下部管束轴向应力为σ=σ1+σ2=-23.51MPa,图11和图12分别为上、下部分管板与管束连接部位的应力云图。

对比图11和图12可知,上部管束与管板连接部位的应力明显高于下部,分析结果表明:管束与管板连接强度失效最易发生在管程隔板上部管束与管板连接部位,从管板开裂泄漏的部位看,该分析结果与实际情况相符。

图11 上部管束与管板连接部位的应力云图

图12 下部管束与管板连接部位的应力云图

4.3 操作压力和温差应力对管束与管板连接强度的影响

为了对比壳程操作压力和温差引起的管束轴向应力对管束与管板之间连接强度的影响,现给出仅在壳程操作压力下管束与管板连接部位的应力云图,如图13所示。

对比图11和图13可知,在操作压力和温差应力共同作用下管束与管板连接强度约为106.6MPa,而仅在操作压力作用下的连接强度约为19.1MPa,由此表明:温差引起的轴向应力对管束与管板的连接强度影响较大。

图13 壳程操作压力下管束与管板连接部位的应力云图

4.4 焊接结构对管束与管板之间连接强度的影响

原 设 计 按GB 151—1999中5.8.3规 定, 管束伸出管板端面1.5mm,但该换热器规格较大(2000×10150),管束与管板组合件长度达8319.4mm,管束伸出长度较短导致角焊缝厚度不足,从而使角焊缝的连接强度降低,操作压力和温差应力引起的轴向应力导致角焊缝开裂。

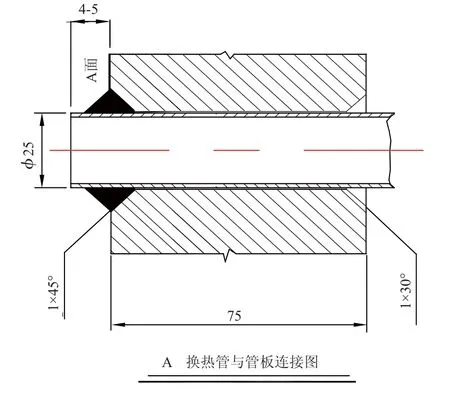

从增加管束与管板焊接强度角度考虑,可通过加大管束伸出管板端面长度的方法来增加角焊缝厚度,本文通过对比原设计管束伸出长度和改进后管束伸出长度为4~5mm的应力分析结果,进而讨论伸出长度对管板与管束连接部位应力强度的影响,改进后的管束与管板焊接结构见图14,图15为改进后管束与管板连接部位的应力云图。

通过对比图11和图15可知,原设计焊接结构在操作压力和温差应力共同作用下最大应力约为106.6MPa;改进后的最大应力约为79.9MPa,相比原设计最大应力降低26.7MPa,分析结果表明改进后的焊接结构优于原设计焊接结构。

图14 改进后的焊接结构

图15 改进后管束与管板连接部位的应力云图

5 结论与建议

规格尺寸较大换热器在管束轴向应力较大的情况下,容易造成管板与管束连接角焊缝开裂,且开裂部位主要集中在应力较高的靠近管板中心的开孔部位。轴向应力较大的原因可能是温差或操作压力增大造成的,温差或操作压力增大往往是设计或者工艺操作等原因引起的,同时具有偶然性,温差和操作压力波动的幅度和频率对角焊缝的影响也较大。通过改进焊接结构,增加管束伸出管板端面的长度来增加角焊缝的焊接强度,可以防止角焊缝产生裂纹,管束伸出的长度不是伸出越长越好,虽然GB 151—1999中给出了各种规格换热管最小伸出长度值,但没考虑换热器管束的长度以及实际工况来优化管板与管束的焊接结构。另外,对于规格尺寸较大的换热器在使用过程中应尽量避免超温超压或温度压力波动较大的工况。