白车身柔性模拟原理研究与试验台夹具开发*

2015-04-12郑松林邵福利冯金芝高大威

郑松林,邵福利,冯金芝,高大威

(1.上海理工大学机械工程学院,上海 200093; 2.机械工业汽车机械零部件强度与可靠性评价重点实验室,上海 200093)

2015166

白车身柔性模拟原理研究与试验台夹具开发*

郑松林1,2,邵福利1,冯金芝1,2,高大威1,2

(1.上海理工大学机械工程学院,上海 200093; 2.机械工业汽车机械零部件强度与可靠性评价重点实验室,上海 200093)

以某款A级乘用车为研究对象,设计开发出一套考虑了白车身柔性和车身浮动的悬架试验台夹具。探索性地将白车身扭转刚度线性化,引入虚拟线刚度的概念,导出1/4车身虚拟线刚度的计算公式,建立了能充分体现白车身刚度的3自由度振动模型。最后基于虚拟样机技术验证了其正确性。研究成果为悬架试验台的开发提供技术参考。

悬架试验台;夹具开发;虚拟线刚度;3自由度振动模型;虚拟样机技术

前言

为有效降低试验成本并增加试验样本量,往往采用台架试验代替实车试验进行悬架与车身的匹配。但目前悬架试验台功能多集中于悬架系统内部测试,默认将悬架上支点与车身刚性固定,忽略车身柔性及车身浮动对悬架性能的影响,造成试验结果与实车情况的差异很大[1-3]。

图1为现阶段国内常见的一款1/4悬架试验台的结构示意图[4],它忽略了实车路试中车身浮动和车身柔度对试验结果的影响,大多将悬架上连接点与试验台底板刚性固定。虽然设计了安装点相对位置的调整机构,但在试验过程中各连接点的位置不会发生改变,这与悬架使用过程中的真实情况不符。图2为某企业开发的某款1/4悬架试验装置[5]。虽然考虑了车身的浮动,但是该车身以某种固定的方式主动进行浮动,并非在悬架的影响下被动运动,这与实际的整车路试也有区别。因此,为掌握新技术,同时为支持企业自主研发,需要研发具有自主知识产权的悬架试验装置。

本文中提出了“白车身刚度分配法”,将白车身扭转刚度分配至1/4车身,再转换成1/4车身线刚度。基于车身扭转刚度试验测量方法,确定可用于表达车身扭转刚度并能应用于1/4车辆振动模型的合理参数,即虚拟车身。建立包括车身刚度的1/4车辆振动模型,通过对悬架的影响验证虚拟车身刚度确定方法的正确性。选取碟形弹簧作为线刚度实现载体,最终成功搭建包含虚拟车身结构的悬架试验台。

1 白车身扭转刚度的测试与分析

1.1 扭转刚度测量方法

白车身柔性体现为车身弯曲刚度和扭转刚度。由于安全因素,车身设计时弯曲刚度的安全系数远远大于扭转刚度,所以本文中只考虑白车身扭转刚度。

扭转刚度可以通过力作用下的结构位移来评估。假设车身是具有均匀扭转刚度的刚体。图3为车身扭转刚度测量装置。将后悬架与车身连接点固定不动,通过加力装置在车身与前悬架连接点处施加模拟实车的载荷条件的扭矩。借助车身底部的位移传感器,测量前悬架与车身连接点处的垂直位移,通过计算处理得到前悬架连接点所在横截面与后悬架连接点所在横截面间的相对扭转角[6-7],进而得到车身扭转刚度的试验数据。

1.2 扭转刚度计算原理

车身扭转刚度W[8]为

W=T/θ

(1)

作用于前悬架与车身连接点处的扭矩T为

T=F·L1

(2)

式中:W为扭转刚度,N·m/(°);F为加力装置施加的力,N;L1为前左右悬架与车身连接点之间的距离,m;θ为前悬架连接点所在横截面与后悬架连接点所在横截面间的相对扭转角,(°)。

鉴于实际扭转角θ很小,一般不超过1°[9],因此:

(3)

式中:δ为变形后前悬架左右连接点的高度差,m。

将式(2)和式(3)代入式(1)得

(4)

2 白车身扭转刚度分配与转化

由上述的车身扭转刚度试验方法可知,试验过程中车身的加载点位于悬架与车身连接位置,因此车身刚度应向该位置分配。

2.1 扭转刚度分配

如图4所示,将车身扭转刚度W分配为前1/2车身扭转刚度X,后1/2车身扭转刚度Y,左前1/4车身扭转刚度xL,右前1/4车身扭转刚度xR,左后1/4车身扭转刚度yL和右后1/4扭转刚度yR。由受力分析可知,前后1/2车身都需要承担相同的扭矩T=F·L1,产生的变形分别为θx和θy。由车身扭转刚度W的计算公式可得

(5)

同时由于θ=θx+θy,因此可以得到

(6)

忽略左右车身所包含机件的差异,假设它们基本对称,则左前1/4车身所承担的扭矩为T/2,变形仍然为θx,所以

xL=xR=X/2;yL=yR=Y/2

(7)

在研究静不定机构受力时的刚度分配原则时,借鉴“刚度分配原则”[10]思想,提出车身扭转“刚度分配法”,这里假设前后扭转刚度参照前后悬架偏频的比值进行分配,设前后悬架偏频比为k,即X/Y=k,得到左前1/4车身处的扭转刚度为

(8)

2.2 扭转刚度线性化

为处理方便,将扭转刚度线性化,引入线刚度的概念。不论是整个白车身,还是其分割体,线刚度定义为悬挂点的受力与该点相对于变形后其余3个角点构成的平面的变形或最大位移的比值。据此,由式(4)可得整个白车身的线刚度为

(9)

同理可得左前1/4白车身线刚度为

(10)

2.3 虚拟车身结构特征

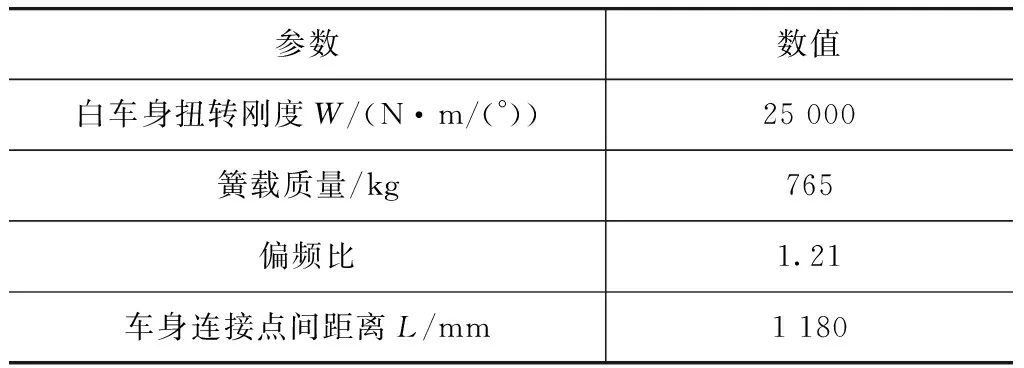

现以某款A级轿车为例,确定其左前1/4车身的线刚度值。该款轿车前悬架为麦弗逊独立悬架,如图5所示,其各项参数见表1。

参数数值白车身扭转刚度W/(N·m/(°))25000簧载质量/kg765偏频比1.21车身连接点间距离L/mm1180

取前左悬架来分析,可知悬架与车身只存在一个接触点P。将表1中参数代入式(10),得左前1/4虚拟车身在P点处沿减振器轴线方向的线刚度值为5279kN/m。

3 3自由度振动模型分析

对于车身车轮2自由度振动模型,将只有车身质量做单自由度无阻尼振动时其固有圆周率称为簧载偏频:

(11)

将只有车轮质量做单自由度无阻尼振动时的固有圆周率称为非簧载偏频:

(12)

但悬架偏频是在一定的假设条件下理想存在的振动频率,悬架系统的真实振动模态表现的是悬架固有频率。对于3自由度振动模型,无从考察偏频,但是固有频率为振动模型的固有存在,方便考察衡量[11],因此考察对象设定为固有频率,两个固有频率为

(13)

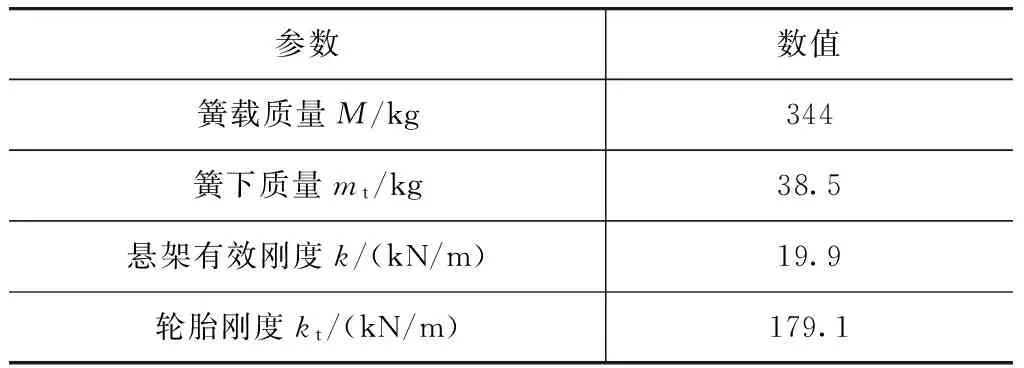

以第2.3节所述悬架数学模型为例,其具体参数如表2所示。

表2 某款A级轿车1/2前悬参数

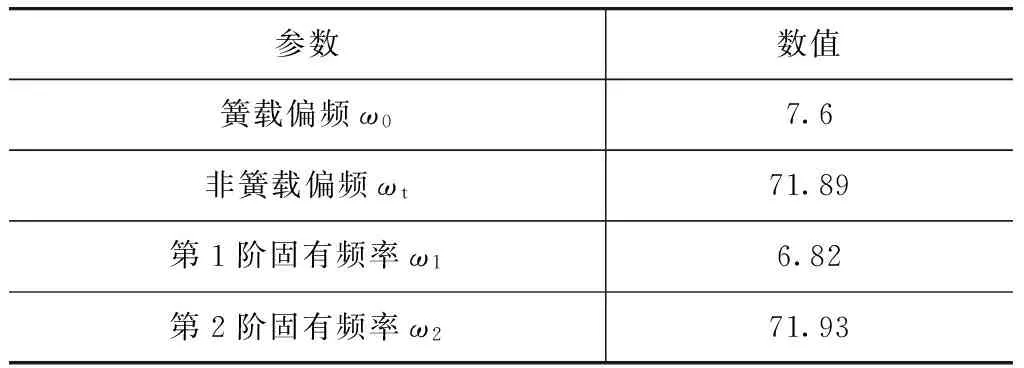

按式(11)~式(13)计算得簧载偏频ω0,非簧载偏频ωt以及两个固有频率ω1,2的数值,结果见表3。由表3可知,ω0与ω1接近,ωt与ω2接近。

表3 模型偏频与固有频率 Hz

鉴于在第2.3节中已将车身模型线性化,实际2自由度振动模型可转换到3自由度振动模型。将簧载质量拆分为两个质量单元,中间以一个无质量的碟簧连接,如图6所示。其中两个质量单元M-m及m的质量之和与原有的簧载质量相同,弹簧刚度与第2.3节的虚拟车身线刚度值相同。

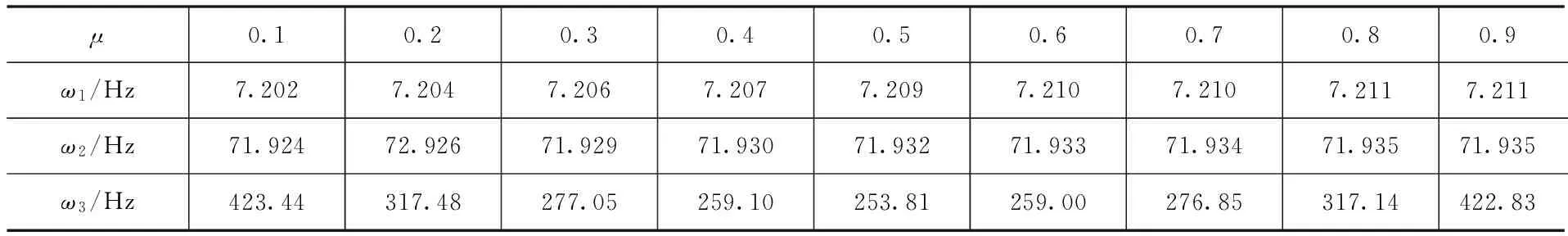

整个振动模型中,质量分配系数μ=m/M为唯一不确定量,其数值大小将影响该振动模型的固有频率计算,也会影响后期夹具的开发。需要分别讨论μ为0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8和0.9时的固有频率情况,以寻找最佳的振动模型,计算结果如表4所示。

绘制μ对固有频率ω1,ω2和ω3的影响图,如图7~图9所示。随着质量分配系数的增加,第1阶固有频率ω1和第2阶固有频率ω2有所增加,但变化幅度不大;但是第3阶固有频率ω3先变小后变大呈凹字状,且变化范围很大。具体分析数据可知,3自由度第1阶固有频率ω1比2自由度振动模型的第1阶固有频率ω1有所增大,但是更加接近簧载偏频。

表4 质量分配系数对3自由度振动模型固有频率的影响

由于偏频作为汽车设计过程中的一个重要参数[12],因此认为第1阶固有频率应尽可能接近偏频为宜。3自由度第2阶固有频率与2自由度振动模型第2阶固有频率和非簧载偏频非常接近,对分析不会产生影响。第3阶固有频率ω3是3自由度模型特有的振动固有频率,但考虑到其数值非常大,最小值仍超过40Hz,远离研究平顺性时所探讨的频率范围(0.5~25Hz),但从减小影响的角度出发,认为较大的ω3有利于模型的建立与分析。综上所述,在实际操作中选择质量分配系数μ=0.1时的振动模型进行设计与分析。

4 悬架试验台夹具开发

4.1 弹性元件的选取

虚拟车身是一套悬架试验台专用夹具,其连接点处须安装弹性元件,以此来模拟车身柔性,所以该弹性元件纵向尺寸必须很小以保证机构的紧凑;同时车身在各工况下实际变形很小,但承受载荷很大,选取的弹性元件须具备足够大的动容量特性,其次最好已实现标准化生产[13],以便失效更换和夹具尺寸设计。

综上选取碟形弹簧为理想弹性元件。选取碟形弹簧的线刚度应与1/4虚拟车身沿减振器轴线方向的线刚度相一致,为5279kN/m,综合考虑碟形弹簧外径、内径、厚度、最大变形量等其他因素,选择型号为GB/T 1972—2005 A系列2类别外径D=90mm的碟形弹簧。

4.2 虚拟车身机构设计

图10~图12为试验夹具最核心的3个机构。图10为减振器轴线角度调节机构,可以匹配不同的减振器安装角度,且其中质量块m的大小须按照质量分配系数μ=0.1来设计;图11为白车身柔性模拟及侧向力缓冲机构,可以实现车身刚度模拟,同时因其装有碟形弹簧,可以避免机构运动干涉,保证机构寿命;图12为虚拟车身浮动机构,释放了垂向自由度,充分模拟了实际车辆行驶过程中的车身跳动现象。

5 虚拟样机仿真试验

5.1 评价指标

该试验台充分考虑白车身柔性和浮动作用,可以保证悬架系统内部测试的精确性,但对于1/4虚拟车身而言,因其仅具有垂向自由度,无法用整车的操纵稳定性来评价,所以选取平顺性指标来初步衡量试验台设计合理性。

针对该1/4悬架试验台而言,通过车身加速度舒适度获取其平顺性指标的测量方法相对复杂,综合考虑选定悬架动行程[14]均方根值来验证夹具精度。悬架动行程相关公式见文献[15]。

5.2 仿真对比

悬架试验台三维数学模型和基于ADMAS/View模块动力学模型如图13和图14所示。View模块建模[16]时,须保证实际杆件质量、质心、转动惯量和约束方式的完整表达,预紧力设置也不容忽视。对于整个夹具动力学模型而言,须设置浮动质量与实车1/4的簧载质量相同;所有碟形弹簧须按照第2.3节计算所得线刚度值施加预紧力;通过浮动机构释放掉虚拟车身垂向自由度。

仿真前,将虚拟车身试验台底座固定约束,位移激励垂直向上施加于轮心处;仿真条件为B级随机路面,车速100km/h。

在上述约束和输入条件下,借助ADMAS/View模块对悬架试验台仿真模型进行虚拟试验,得到自建1/4悬架动行程如图15所示。图16为基于多体动力学整车模型的前悬架实际动行程位移。对比分析可知:

(1) 自建1/4悬架的最大、最小幅值均接近整车模型前悬架的最大、最小幅值;

(2) 自建1/4悬架动行程的均方根值和整车模型前悬架动行程的均方根值分别为9.88和9.81mm,两者偏差不足1%。

综上所述,自建1/4悬架试验台动行程变化规律与整车模型基本一致,证实了该试验台的精确性。

6 结论

(1) 从分析车身扭转刚度试验测量方法出发,提出了车身线刚度的概念和车身“刚度分配法”,以此将白车身整体扭转刚度向1/4车身分配,并最终转化为1/4车身处的线刚度,即虚拟车身线刚度。

(2) 选取碟形弹簧作为虚拟车身机构的弹性元件,根据确定的虚拟车身刚度变化范围确定碟形弹簧的型号和预载荷等参数,为悬架试验台的实现提供可能。

(3) 建立了包括车身刚度在内的3自由度振动模型,设计开发出一种考虑白车身柔性及车身浮动因素的悬架试验台,该试验台亦可实现悬架与车身的匹配试验。

[1] 潘栋,潘双夏,王维锐,等.多功能汽车减振器及四分之一悬架模拟工况试验台:中国,200610049616.3[P].2006-08-09.

[2] 姚嘉凌.汽车四分之一模拟悬架系统及减震器特性综合试验台:中国,200710021439.2[P].2007-10-17.

[3] 严天一.一种双控型车辆半主动悬架系统试验台:中国,201110436708.8[P].2011-12-23.

[4] 吴参,王维锐.车辆四分之一悬架模拟工况多功能试验台:中国,200910153880.5[P].2010-06-02.

[5] 任卫群,梁天娇,杨威.一种多通道独立悬架系统试验台:中国,201120394662.3[P].2012-07-04.

[6] 伊广德,何东伟,王阳阳.汽车车身静刚度的试验研究[J].机电一体化,2008(9):53-56.

[7] 胡宁.轿车车身的刚度分析[J].汽车技术,1997(9):9-13.

[8] Gomez-Levi Gianna, Kuo Everett, Wang Nanxin. Statistical Model for Vehicle Body-in-Prime Static Stiffness Target Setting[J]. International Journal of Reliability, Quality and Safety Engineering,2002,9(4):393-402.

[9] 施易,赵福全,马芳武,等.轿车白车身静刚度分析研究[J].机械工程师,2011(10):21-23.

[10] 陶梅贞,等.现代飞机结构综合设计[M].西安:西北工业大学出版社,2001:61-62.

[11] 陈喜春,王俊丽.多自由度系统的谐响应分析[J].兰州交通大学学报(自然科学版),2007,6(1):124-126.

[12] 曾迥立,肖江华,赵宁.悬架系统的偏频误差分析和准主频计算[J].汽车技术,2010(8):38-39.

[13] GB/T 1972—2005.碟形弹簧[S].北京:中国标准出版社,2005.

[14] GB/T 4970—2009.汽车平顺性试验方法[S].北京:中国标准出版社,2010.

[15] 涂俊敏.机械式消扭悬架系统应用效果的仿真分析[D].长春:吉林大学,2007.

[16] 陈立平,张云清,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

A Research on the Simulation Principle of BIW Flexibility and theDevelopment of Suspension Test Bench Fixtures

Zheng Songlin1,2, Shao Fuli1, Feng Jinzhi1,2& Gao Dawei1,2

1.SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093; 2.CMIFKeyLabforAutomotiveStrength&ReliabilityEvaluation,Shanghai200093

A set of suspension test bench fixtures is designed for an A-class passenger car with consideration of the flexibility and floating feature of car body. As an exploration, the torsional stiffness of body-in-white is linearized with a concept of virtual 'linear stiffness' introduced. The formula of the virtual linear stiffness of 1/4 body is derived and based on this a 3 DOF vibration model is built, which fully reflects the stiffness of body-in-white. Finally the correctness of the model is verified with virtual prototyping technology. The research provides a technical reference for the development of suspension test bench.

suspension test bench; fixtures development; virtual linear stiffness; 3 DOF vibration model; virtual prototyping technology

*国家“十二五”863重大项目(2012AA110701)、国家自然科学基金(50875173&51375313)、上海市科委基础研究重点项目(13JC1408500&11140502000)、上海汽车工业科技发展基金(1104)、上海市教委重点学科建设项目(J50503)和上海市研究生创新基金项目(JWCXSL1302)资助。

原稿收到日期为2014年4月16日,修改稿收到日期为2015年3月23日。