燃料电池汽车热管理系统的研究*

2015-04-12常国峰曾辉杰许思传

常国峰,曾辉杰,许思传

(1.同济大学新能源汽车工程中心,上海 201804; 2.同济大学汽车学院,上海 201804)

2015165

燃料电池汽车热管理系统的研究*

常国峰1,2,曾辉杰1,2,许思传1,2

(1.同济大学新能源汽车工程中心,上海 201804; 2.同济大学汽车学院,上海 201804)

基于某燃料电池乘用车的热管理系统模型,计算了该乘用车在匀速、加速、爬坡和不同环境温度下的整车热管理系统的工作特性。可以看出:燃料电池工作温度低、热负荷大,热管理系统无法在全工况满足燃料电池系统散热的需求。在现有的热管理技术条件下,可通过提高燃料电池的工作温度、增加迎风空气流量等方法来增加整车热管理系统的散热量。

燃料电池汽车;热管理;仿真;试验

前言

为了使燃料电池汽车正常运行和保持乘坐的舒适性,对整车进行有效热管理十分必要。特别是燃料电池工作温度较低,绝大部分热量(95%)需要冷却液带走,同时散热器中冷却液与环境的温差比传统汽车小,为其热管理带来严峻挑战。

目前国内外学者已对燃料电池汽车热管理方面进行了研究。文献[1]中建立质子交换膜燃料电池热管理系统模型,以确定热管理系统的基本热物理行为,并对系统参数进行研究,如燃料电池输出功率、冷却液流量、空气流量和环境温度等。文献[2]中建立详细的质子交换膜燃料电池系统模型,用来评价其热管理系统的控制策略。文献[3]中以Ballard公司的质子交换膜燃料电池为基础建立水热模型,以研究其性能。文献[4]中提出冷却回路建模方法和温度模糊控制策略,使质子交换膜燃料电池工作在理想的温度范围。国内外还有很多学者建立热管理子系统的动态模型,对燃料电池温度控制算法进行研究,设计了基于预测的智能PID算法等工作[5-12]。

1 燃料电池汽车热管理的难点

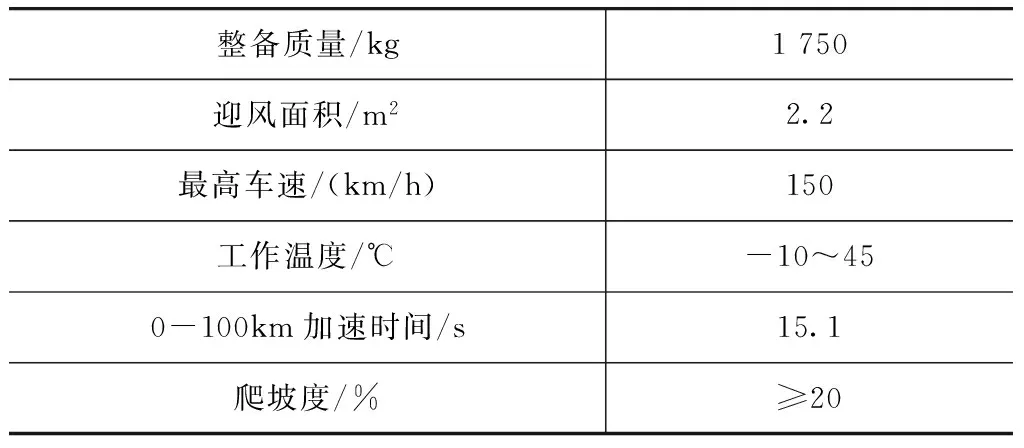

表1为燃料电池汽车的部分整车参数和指标。

表1 燃料电池汽车整车参数和指标

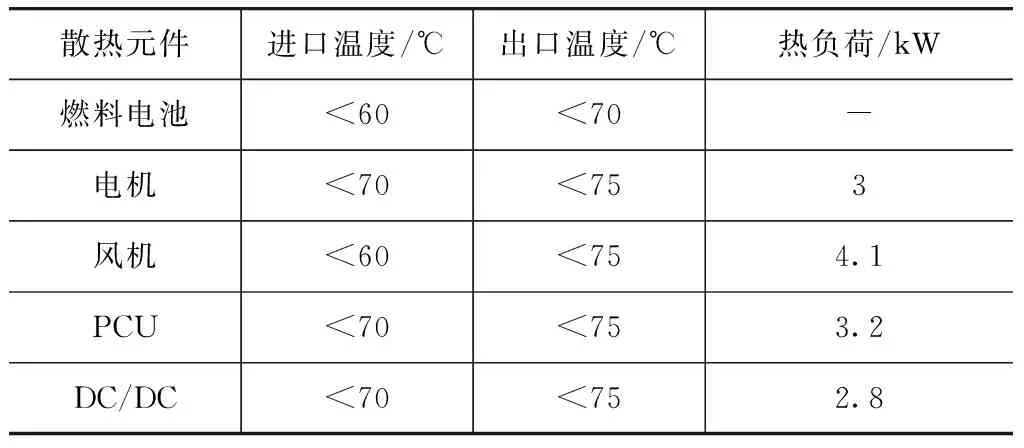

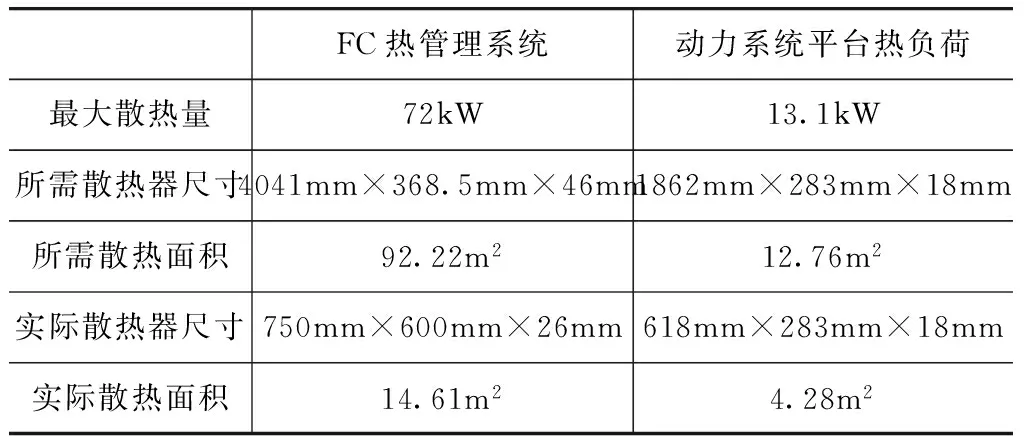

燃料电池热管理系统主要包括燃料电池热管理(主要为燃料电池本体)和动力系统平台热管理(驱动电机、动力控制单元PCU、DC/DC)两部分。各主要零部件散热负荷如表2所示。最大散热量与所需散热器尺寸如表3所示。

表2 燃料电池汽车散热负荷

表3 最大散热量与所需散热器尺寸

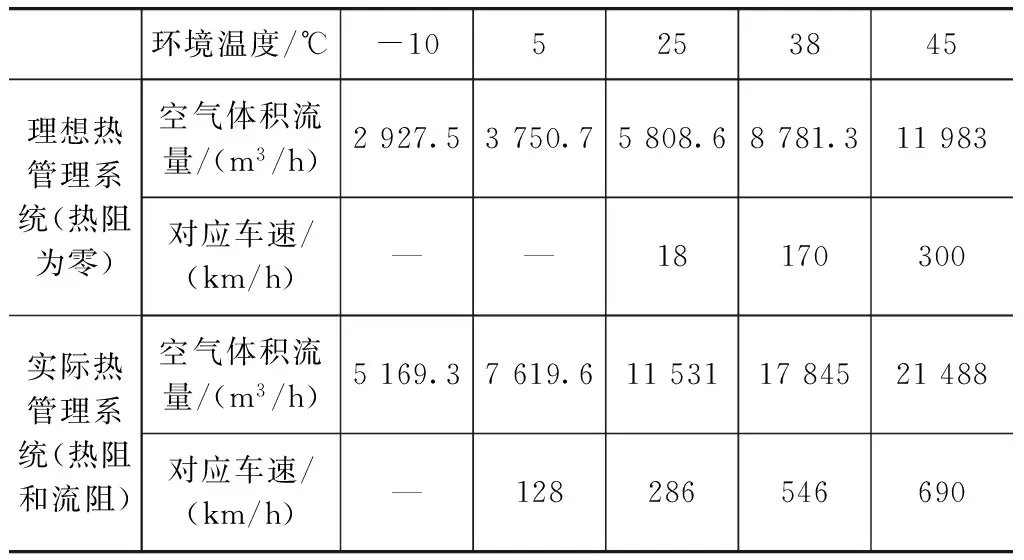

从表3中可以看出,设计完全符合燃料电池汽车热管理需求的散热器,需要14.61+4.28=18.89m2的散热面积,这已经远远超出了乘用车的空间布置能力。假设当散热量为72kW,空气出口为65℃,散热器尺寸为750mm×600mm×26mm时,所需空气体积流量和对应车速如表4所示。从表4中可看出,若要将燃料电池汽车产生的热量全部由空气带走,需要车速为690km/h时提供的空气量才满足要求,已远高于现有汽车的设计时速。

由表2~表4可见,燃料电池汽车散热量远高于传统汽车。这给燃料电池汽车的热管理系统带来巨大挑战。按现有的整车布置空间优化热管理系统的空间布置,但仍无法在全工况范围内满足燃料电池系统散热的需求,特别是在环境温度高或是系统高负荷工作时。

表4 不同环境温度所需空气流量和车速

本文中所做的工作就是在现有的技术条件下,对燃料电池汽车热管理系统进行校核,目的是为了在制定整车控制策略时,对燃料电池汽车在不同工况下,可明确知道热管理系统的散热负荷。现有热管理系统原理图如图1所示。

2 仿真计算和试验数据分析

2.1 计算方法

采用对数平均温差法来计算散热器的散热负荷,利用努谢尔特数Nu计算表面传热系数:努谢尔特数Nu通过雷诺数Re求解;然后计算散热器空气侧和液侧的对流换热系数h和散热器的传热系数k;计算对数平均温差;查取修正系数,最后得到散热器所能提供的散热量[13]。

2.2 试验方法

为检验计算模型的准确性,对散热器进行风洞试验(图2),对比计算散热量和实际散热量。

如图2所示,散热器位于风洞进风口,采用胶合板、硅胶等进行密封,在散热器前段1m放置环境温度传感器,将所采集的空气送入温度传感器,所测得的温度即为散热器空气入口侧的温度。冷却液进出口均有温度传感器测量冷却液进出口温度,并通过控制器使每个工况点冷却液的进出口温度维持恒定。

冷却液和空气的流量、温度均按照燃料电池汽车用工况进行设定。空气入口温度26℃,流速分别取4,5,6,7,8m/s;冷却液入口温度56.5℃,流量分别为56,112,168L/min。

2.3 仿真与试验数据验证

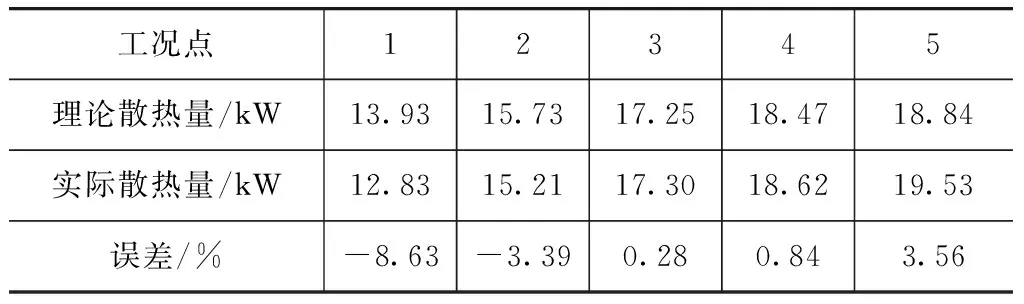

用风洞试验所得到的数据进行散热量的计算,得到此工况下的实际散热量;同时使用边界条件带入本文中采用的热管理系统计算模型中进行计算,得到理论散热量。理论与实际散热量的对比结果如表5所示。

表5 理论散热量与实际散热量的对比

由表可见,散热器理论散热量与实际散热量误差的绝对值在10%以内,热管理系统的计算模型可靠,可以用于燃料电池汽车热管理系统的仿真计算。误差产生的原因主要是由于风洞产生的空气流动在散热器表面的不均匀性引起的,流动的不均匀性会对空气侧热阻产生误差,从而产生试验值与计算值的差异。减小误差的方法,可以通过整车风洞试验加以改进,但试验成本较高。

3 燃料电池热管理仿真计算

计算判别原则:通过燃料电池在不同工况下所需的散热量与该工况下热管理系统可提供的最大散热量对比,判断燃料电池热管理系统能否满足燃料电池汽车在此工况下的散热需求。检验工况为:匀速工况(60,120,150km/h),加速工况(0-100km/h),爬坡工况(10,20,30,40km/h,20%坡度)。环境温度:-10,5,25,38,45℃。

3.1 匀速工况

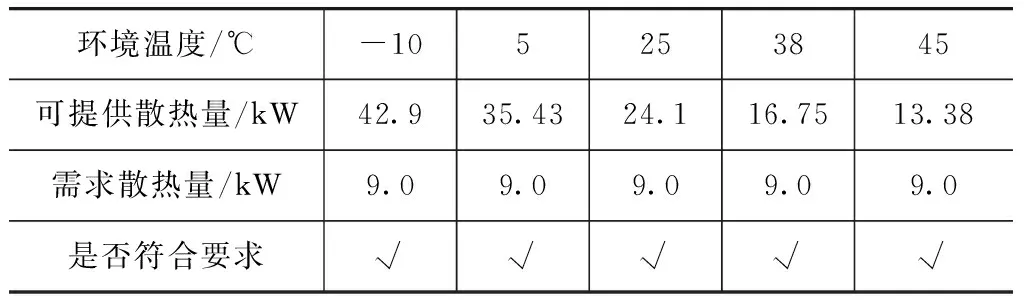

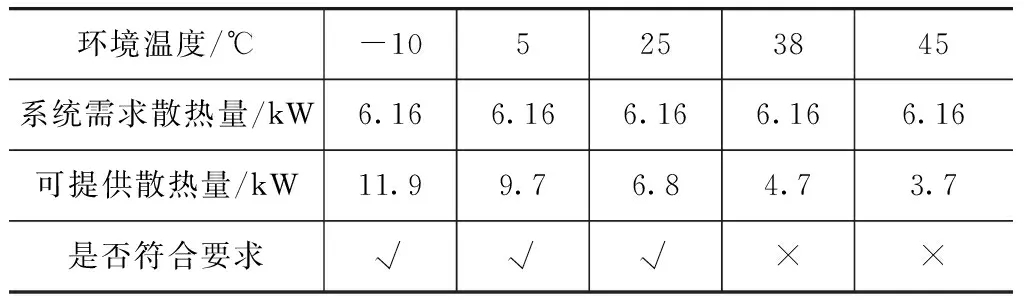

在不同环境温度和车速时,对燃料电池需求散热量和热管理系统所能提供的散热量进行对比,结果如表6~表8所示。

表6 匀速60km/h工况热管理系统特性

注:√表示符合要求,×表示不符合要求,下同。

表8 匀速150km/h工况热管理系统特性

从表6~表8中可以看出:

(1) 当车速加快时,由于散热器空气侧空气流动速度的增加,使散热器的散热能力增大,但与此同时,其克服滚动阻力和空气阻力所需的燃料电池输出功率增加,增加了燃料电池系统的散热需求;

(2) 当环境温度升高时,由于散热器中冷却液与环境温差减小,使散热器散热量减少;

(3) 燃料电池汽车以60km/h匀速行驶时,燃料电池能在设计所要求的所有外界环境温度下正常运行(不考虑燃料电池冷启动,下同);在车速为120和150km/h匀速行驶时,只能在部分环境温度下正常运行;

(4) 当燃料电池所产生的热量无法散出时,为使燃料电池不因工作温度过高而损坏,应从整车控制策略上限制燃料电池的输出功率,从而降低燃料电池的散热量,达到降低燃料电池温度的目的。

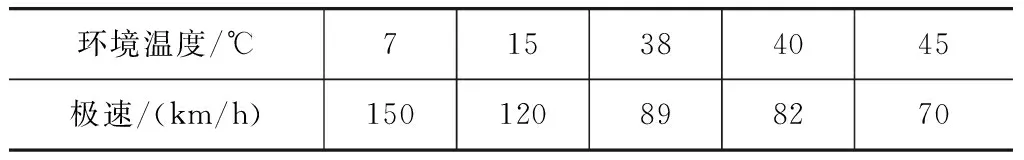

表9所示的是整车厂比较关心的工况点。由表可见:只有环境温度在7℃时热管理系统可以满足要求;而在环境最高温度45℃时,整车的车速不能超过70km/h(匀速)。

表9 不同环境温度整车可达到的最高车速

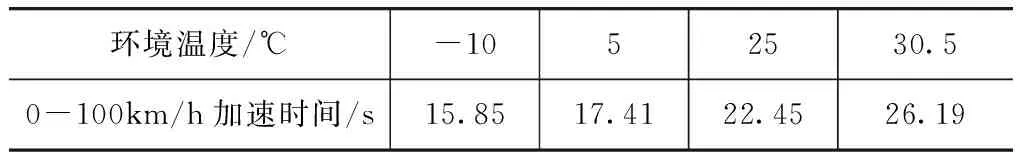

3.2 加速工况

分别校核在不同环境温度下汽车在0-100km/h加速时,燃料电池汽车热管理系统所能提供的散热量,结果如表10所示。

表10 0-100km/h加速工况热管理系统特性

0-100km/h加速时,所需燃料电池最小输出功率为20.5kW(即100km/h匀速行驶时所需功率),要求在相同工况下散热器最大散热量在20.5kW以上,计算可知:在环境温度30.5℃以下时,热管理系统可以满足整车加速需求;而在环境温度30.5℃以上时,热管理系统无法满足加速要求。

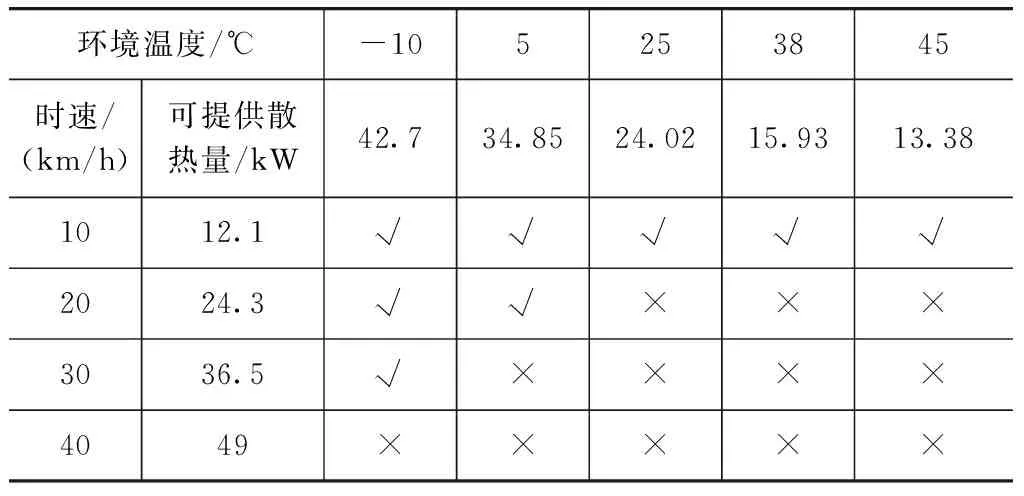

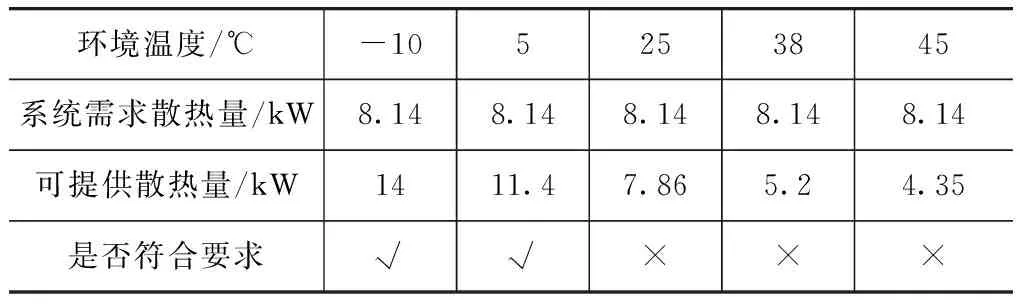

3.3 爬坡工况

分别校核在不同环境温度下燃料电池汽车分别在10,20,30和40km/h及坡度20%工况时,燃料电池所需散热量和热管理系统所能提供的散热量,结果如表11所示。

燃料电池汽车在爬坡过程中,须克服滚动阻力、空气阻力和坡度阻力,在坡度不变的情况下,随车速的增加,所需的功率也越大,使得燃料电池所需的散热量也随之增加。

表11 20%爬坡工况热管理系统特性

在车速为10km/h以下时,燃料电池汽车能在环境温度45℃时爬上20%的坡;在车速为20km/h,30km/h时,只在部分环境温度下可以满足20%的爬坡需求;而在车速为40km/h以上时,不能在-10~45℃范围内爬上20%的坡。

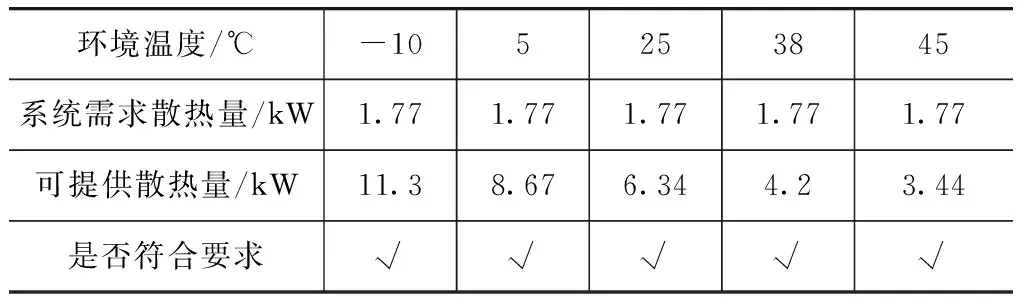

4 动力系统平台热管理仿真计算

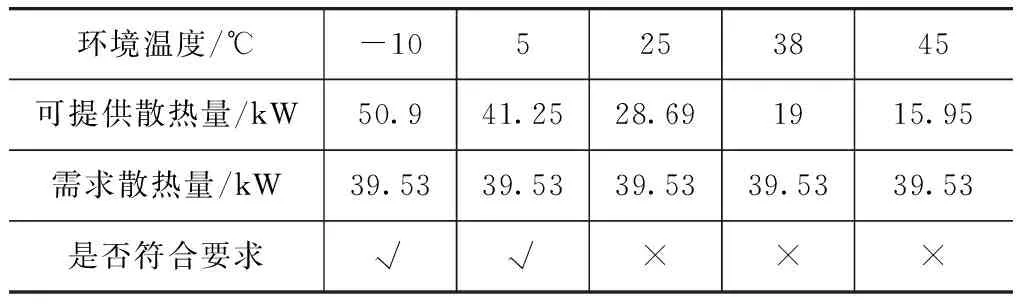

通过计算动力系统平台热管理系统在不同工况下所需的散热量以及在该工况下散热器可提供的最大散热量进行对比,以检验热管理系统能否满足散热需求。检验工况同燃料电池热管理系统,结果如表12~表14所示。

表12 匀速60km/h工况热管理系统特性

表13 匀速120km/h工况热管理系统特性

表14 匀速150km/h工况热管理系统特性

4.1 匀速工况

燃料电池汽车以60km/h匀速行驶时,动力系统平台能在设计所要求的所有外界环境温度下正常运行;在车速为120和150km/h匀速行驶时,只在部分环境温度下可以正常运行。

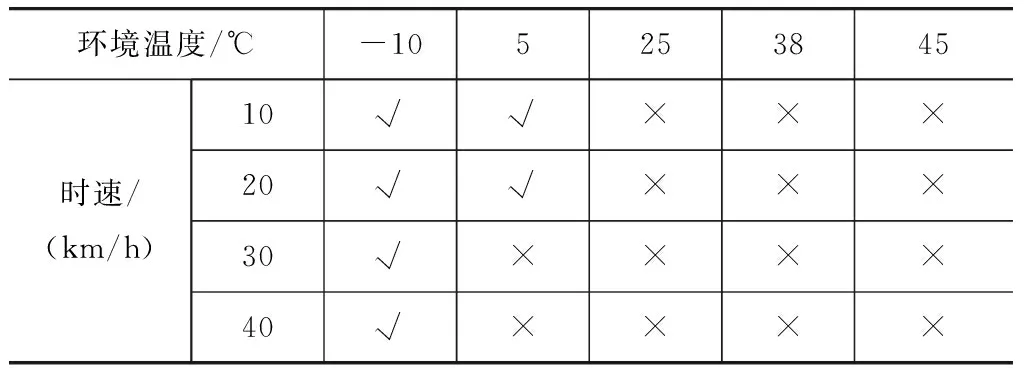

4.2 爬坡工况

爬坡工况(20%)校核计算结果如表15所示。

表15 20%爬坡工况热管理系统特性

在车速为10,20,30和40km/h时,均只在部分环境温度下可以满足20%的爬坡需求。从表中可以看出,由于爬坡工况车速较低,燃料电池功率需求大,热负荷大,所以只在部分工况下热管理系统才满足整车需求。

通过与燃料电池热管理计算对比可知,在相同整车工况下,动力系统平台热管理可提供最大散热量和动力系统需求散热量的差值相比燃料电池热管理要小。因此,在计算过程中,首先考虑燃料电池的散热需求,燃料电池的散热需求如能满足,即可满足动力系统平台的散热需求。

5 结论

(1) 现阶段由于乘用车空间的限制,燃料电池汽车热管理系统无法在全工况范围内达到燃料电池汽车的要求。

(2) 燃料电池汽车的多个散热部件中,包括燃料电池、驱动电机、驱动电机控制器、PCU、DC/DC等,燃料电池的热管理是整个热管理系统的难点和重点。

(3) 当燃料电池温度升高,热管理系统无法提供更大散热量时,动力系统平台的控制策略中应考虑限制燃料电池输出功率等措施,以提高燃料电池的使用寿命及整车的安全性和耐久性。

(4) 提高燃料电池热管理系统的散热能力,还须从提高燃料电池工作温度、改进燃料电池材料温度特性等方面入手。在现有热管理技术条件下,将燃料电池工作温度提高到95℃时,热管理系统的散热功率会提升50%以上,可以满足整车需求。所以,提升燃料电池工作温度是从根本上解决燃料电池热管理系统技术瓶颈的途径。

[1] Zhang Yangjun, Ouyang Minggao, Lu Qingchun, et al. A Model Predicting Performance of Proton Exchange Membrane Fuel Cell Stack Thermal Systems[J]. Applied Thermal Engineering,2004,24:501-513.

[2] Yu Sangseok, Jung Dohoy. A Study of Operation Strategy of Cooling Module with Dynamic Fuel Cell System Model for Transportation Application[J]. Renewable Energy,2010,35:2525-2532.

[3] Yu Xiaochen, Zhou Biao, Sobiesiak Andrzej. Water and Thermal Management for Ballard PEM Fuel Cell Stack[J]. Journal of Power Sources,2005,147:184-195.

[4] Hu P, Cao G Y, Zhu X J, et al. Coolant Circuit Modeling and Temperature Fuzzy Control of Proton Exchange Membrane Fuel Cells[J]. International Journal of Hydrogen Energy,2010,35(17).

[5] Lee Moo-Yeon, Lee Ho-Seong, Won Hong-Phil. Characteristic Evaluation on the Cooling Performance of an Electrical Air Conditioning System Using R744 for a Fuel Cell Electric Vehicle[J]. Energies,2012,5:1371-1383.

[6] Bao C, Ouyang M G, Yi B L. Analysis of the Water and Thermal Management in Proton Exchange Membrane Fuel Cell Systems[J]. International Journal of Hydrogen Energy,2006,31(8):1040-1057.

[7] Hussain M M, Baschuk J J, Li X, et al. Thermodynamic Analysis of a PEM Fuel Cell Power System[J]. International Journal of Thermal Sciences,2005,44:903-911.

[8] 袁侠义.汽车发动机舱热管理研究与改进[D].长沙:湖南大学机械与运载工程学院,2010.

[9] 梁乐华.发动机与整车热管理平台开发与研究[D].上海:同济大学汽车学院,2008.

[10] 张志沛.发动机原理[M].北京:人民交通出版社,2003.

[11] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[12] 朱绍中,常国峰.燃料电池轿车用PCU水冷装置的设计与试验[J].同济大学学报(自然科学版),2008(10):1413-1416.

[13] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

A Study on the Thermal Management System of Fuel Cell Vehicle

Chang Guofeng1,2, Zeng Huijie1,2& Xu Sichuan1,2

1.CleanEnergyAutomotiveEngineeringCenter,TongjiUniversity,Shanghai201804; 2.SchoolofAutomotiveStudies,TongjiUniversity,Shanghai201804

Based on the thermal management system model for a fuel cell car, the working characteristics of its thermal management system in different working conditions (constant speed cruising, accelerating and slope climbing) and different ambient temperatures are calculated. It can be seen from the results that due to the low operating temperature and heavy thermal load of fuel cell, the thermal management system cannot meet the heat dissipation requirements of fuel cell system in all operating conditions. Under existing thermal management technical condition, the heat dissipated in vehicle thermal management system can be increased by raising the operating temperature of fuel cell and head-on air flow.

fuel cell vehicle; thermal management; simulation; test

*国家863计划(2011AA11A265)资助。

原稿收到日期为2013年12月25日,修改稿收到日期为2014年3月8日。