基于ANSYS/FE-safe 的桥式起重主梁疲劳寿命分析

2015-04-09唐方雄丁克勤魏化中舒安庆李昕阳

唐方雄,丁克勤,魏化中,舒安庆,李昕阳

(1.武汉工程大学,湖北 武汉430073 ;2 中国特种设备检测研究院,北京 100013)

0 前言

桥式起重机广泛应用于工业运输,其工作环境恶劣,负荷量大,且往往在高频率使用条件下服役时间达到20 年以上。目前,在役的大多数桥式起重机桥架为箱型梁结构。作为典型的焊接结构,箱型梁在其制造过程中极易产生气孔、夹渣、未熔合等缺陷[1]。且由于其特殊的工作状况,长期处于持续的随机载荷循环作用下。多种因素的共同作用,导致桥式起重机在焊接热应力区域、较大应力集中区域或结构不连续区域易产生疲劳裂纹,若不及时处理,在一定的工作循环后,疲劳裂纹扩展成为影响结构安全的危险裂纹,起重机随时可能产生结构失效、主梁断裂等一系列危险的事故,造成人员伤亡,车间停工等重大经济损伤[2]。因此,研究桥式起重机主梁疲劳损伤问题具有重大的实际意义。

1 桥式起重机主梁的有限元计算

本文研究对象为某工厂额定起重量为20t 的桥式起重机,有限元建模须保证模型能够真实反应主梁在实际载荷作用下的受力状况,在此基础上,适当简化模型,节约计算成本。采用能够模拟大变形的Shell 181 板壳单元建模,其材料属性分别为:弹性模量2.07e5 MPa,泊松比0.3,材料密度7800 kg/m3。以该桥式起重机的实际工作情况为依据,考虑主梁的理论受力状况,选取如下五种典型工况作静应力分析。

(1)工况一:小车空载位于主梁一跨端极限位置;

(2)工况二:小车满载位于主梁另一跨端极限位置;

(3)工况三:小车满载位于主梁1/4 跨处;

(4)工况四:小车满载位于主梁2/5 跨处;

(5)工况五:小车满载位于主梁1/2 跨处;

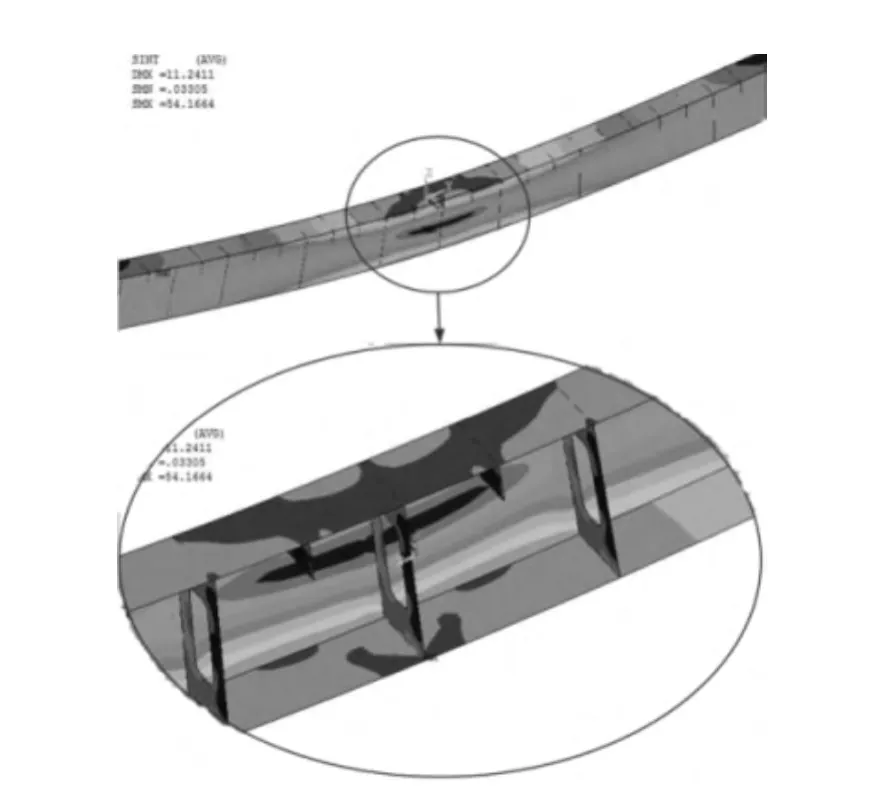

桥式起重机主梁3D 模型如图1 所示。

由于桥式起重机主梁受力形式类似于简支梁,故采用相似的方式对其有限元模型施加约束载荷[3]。采用线约束的方式,在主梁一端施加x、y、z 方向的移动约束与y、z 方向的旋转约束,另一端施加x、z 方向的移动约束和y、z 方向的旋转约束。主梁所受载荷主要来自于起重小车的重量、小车所吊货物的重量以及主梁的自重。已知小车车重为10 t,其额定起重量为20 t。结合小车轮距,在起重机箱型主梁受力轨道线上选取两条线上的节点,将主梁载重由集中力均布力,施加在小车轨道局部节点上。

小车满载位于主梁1/2 跨处时,其有限元计算结果如图2 所示。

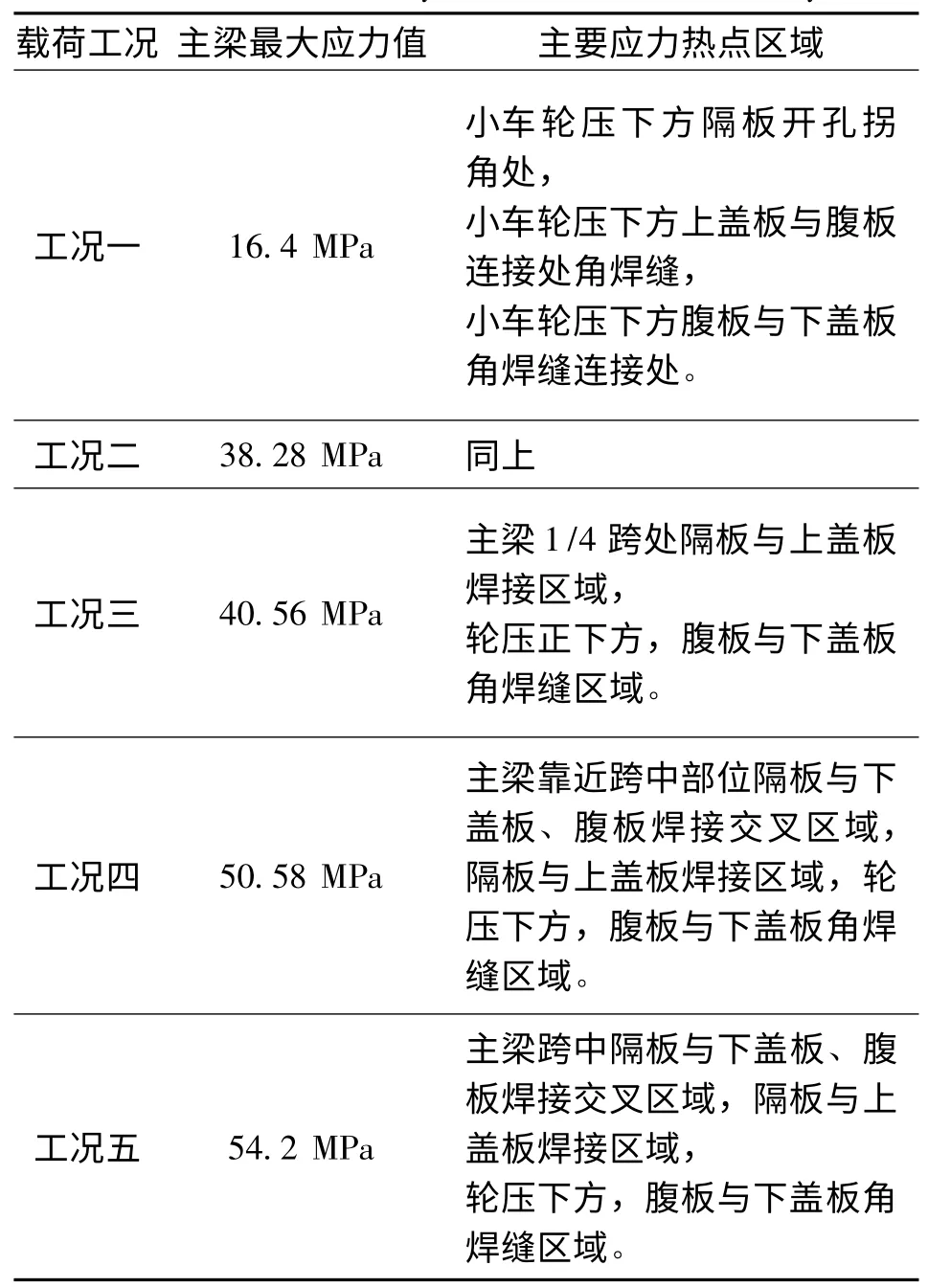

整理分析有限元计算结果可知,该起重机主梁在五种典型工况下的最大应力值及主要应力热点区域汇总见表1。

图2 小车满载位于1/2 跨时主梁等效应力云图Fig.2 Equivalent stress nephogram of trolley with full loaded in 1/2 cross girder

表1 有限元分析结果汇总Tab.1 Results summary of the finite element analysis

分析可知,主梁跨中区域承受应力较大,而在压应力作用下的主梁上盖板,不易形成疲劳裂纹。相反,拉应力作用下的跨中部位下盖板,在交变载荷作用下极易形成疲劳裂纹。而根据上述五种典型工况条件下的有限元分析结果可知,该起重机主梁易产生疲劳裂纹的部位归纳如下:

(1)主梁2/5 跨到1/2 跨区域内隔板与下盖板、腹板焊接交叉区域;

(2)隔板与腹板连接焊缝焊趾处;

(3)腹板与下盖板的纵向连续角焊缝区域。

2 桥式起重机主梁载荷谱的确定

考虑该桥式起重机在一个完整的工作中的应力变化状况,即起重机小车从主梁一段极限位置空载运动到主梁另一端,然后吊起额定载荷的重物,并将重物运送到主梁1/2 跨处,卸下重物,最后空载回到初始位置。根据此工作过程,采用ANSYS 多载荷步瞬态分析方法,在每个载荷步中改变作用载荷的大小及位置,获得各载荷步条件下主梁的应力分布状况[4]。分析可知,在满载状况下该主梁所受主应力远小于材料的屈服应力,满足强度设计准则,设计符合强度设计要求。

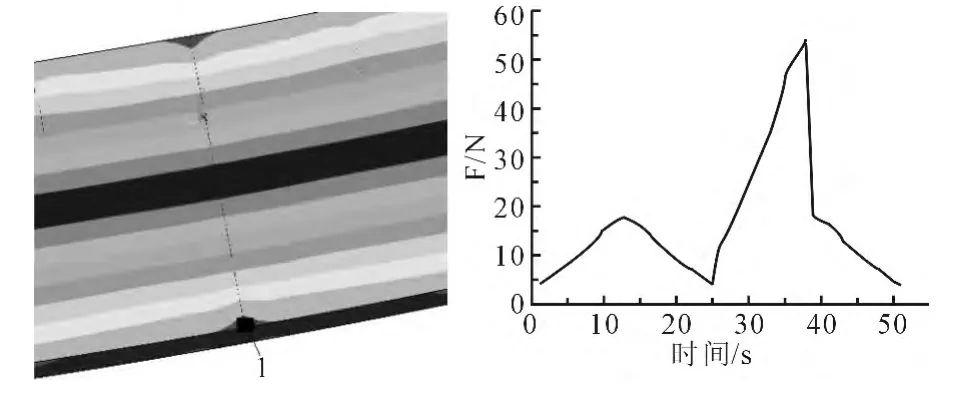

图3为该主梁1/2 跨处应力热点区域节点1在运送额定20t 载荷情况下,一个完整工作循环中的应力变化状况。

图3 满载时节点1 在一个工作循环的应力变化曲线Fig.3 The stress curve of node 1 under the rated load in a work cycle

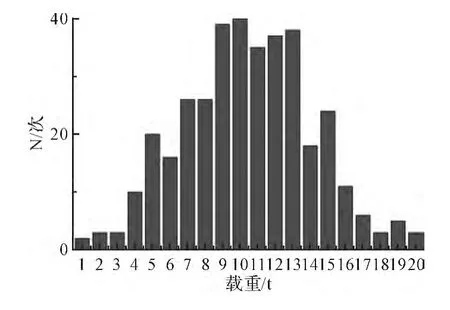

以瞬态分析为基础,分别提取该起重机主梁在小车吊运1 t~20 t 载荷时的应力分析结果,并处理得到各载荷时间历程曲线。根据工厂近阶段的统计可知该桥式起重机两个月内吊运情况(均取整数),如图4 所示。由图3 可粗略的估计该桥式起重机的日常吊重情况,确定吊载概率。

3 桥式起重机主梁的疲劳寿命分析

该桥式起重机主梁材料为Q345,查阅材料手册可知,其抗拉强度为586 MPa,弹性模量为207 GPa。由于FE-safe 软件材料库中未提供该材料的相关数据,故需采用Seeger 算法估算Q345的SN 曲线。已知起重机疲劳属于高周疲劳,在对起重机进行疲劳寿命估算时,选择材料的应力-寿命曲线作为寿命评估的依据,疲劳估算方法为Goodman 法[5]。

图4 桥式起重机两个月内的吊运情况Fig.4 Bridge crane lifting in two months

基于有限元静力分析结果,在FE-safe 中定义疲劳载荷谱和材料性能参数,考虑材料的粗糙度和应力集中系数等因素的影响,分别计算该主梁在1~20 t 载荷工况下的疲劳寿命。由于有限元静力分析中施加载荷为实际载荷,故在疲劳仿真过程中添加比例系数载荷时间历程[6,7]。

该起重机主梁在20 t 额定载荷下的疲劳寿命图如图5 所示。

图5 载荷为20 t 时桥式起重机主梁疲劳寿命云图Fig.5 Fatigue life cloud of bridge crane girder under the load of 20 t

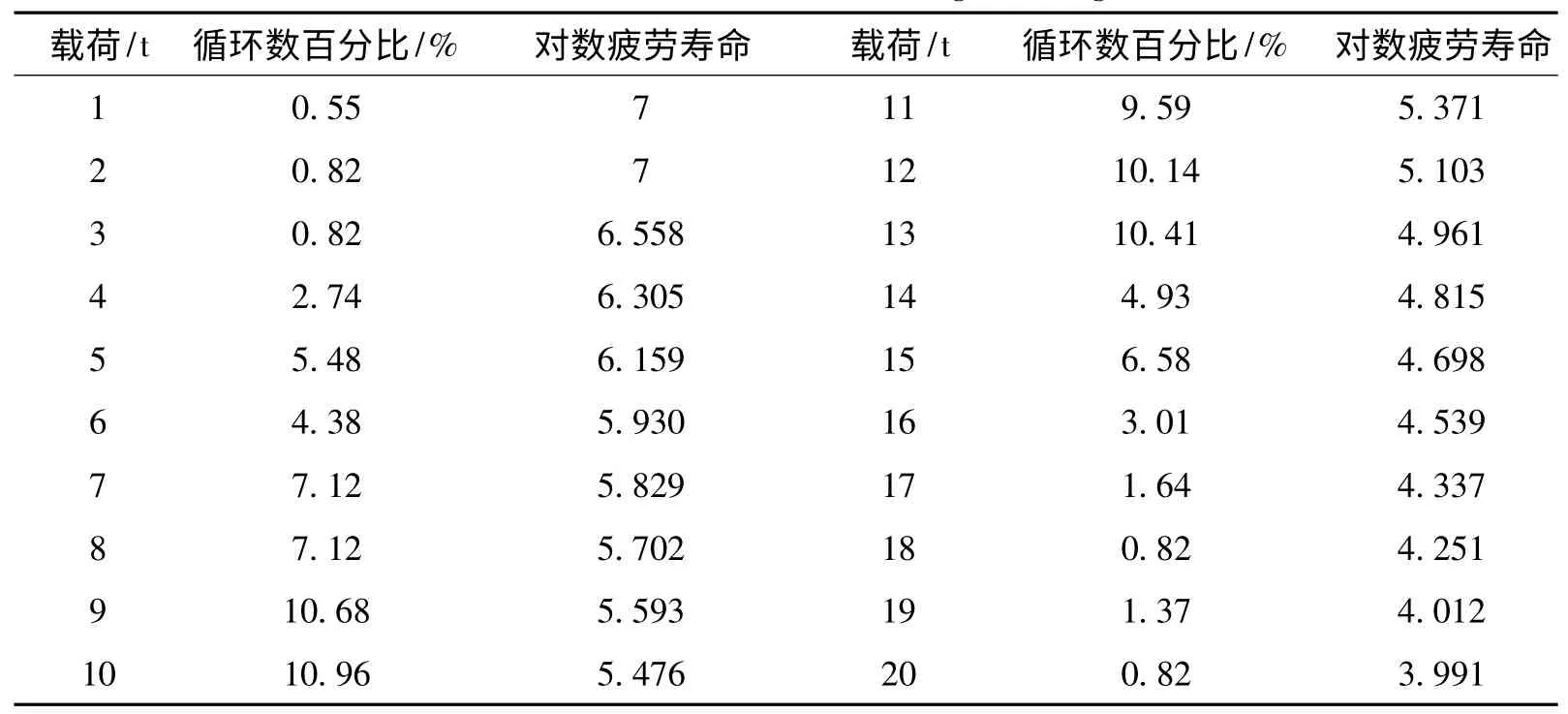

改变载荷值,分别计算该结构在1 t 到20 t之间不同载荷条件下的疲劳寿命,计算结果见表2。

依据累积损伤理论可知,该桥式起重机主梁从设计到萌生裂纹的循环次数为

4 结论

(1)本文以对某工厂桥式起重机主梁有限元分析为基础,进行了典型工况的静应力分析,得到了典型工况下主梁的应力分布状况及应力热点区域的分布。

表2 疲劳寿命计算结果Tab.2 Calculation results of the main girder fatigue life

(2)在静应力分析的基础上,添加移动载荷,对其进行瞬态动力学分析,得到该主梁在各完整工作循环内的应力热点区域关键节点的应力变化曲线,在此基础上建立了主梁的应力时间历程载荷谱。

(3)利用疲劳分析后处理软件FE-safe 对有限元静应力分析结果进行后处理,求出其在各种载荷工况下的疲劳寿命,并在考虑统计分析数据的基础上,求出该起重机主梁在实际载荷工况下的疲劳寿命为5.08 ×105次循环。

[1]李屹东.基于疲劳失效的造船起重机金属结构安全性评价[D].杭州:浙江大学,2012.

[2]石怀瑞.铸造起重机金属结构随机疲劳研究[D].武汉:武汉科技大学,2010.

[3]罗家璘.铸造起重机主梁疲劳寿命研究[D].武汉:武汉科技大学,2011.

[4]罗丹,原思聪,王晓云.基于ANSYS 的塔式起重机疲劳载荷谱的编制[J].建筑机械,2007 (4):63-67.

[5]胡静波,倪大进.FE-SAFE 在起重机安全评价中的应用[J].建筑机械,2013(12):92-95.

[6]姜年朝.ANSYS 和ANSYS FE-safe 软件的工程应用及示例[M].南京:河海大学出版社,2006.

[7]常思伟,赵向飞,王宝超,等.基于ANSYS/FESafe 的齿轮弯曲疲劳仿真分析[J].机电产品开发与创新,2013,26(3):86-88.