巧解辛辛那提加工中心刀具位置错乱故障

2015-04-08范海龙

范海龙

(中国北车集团大同电力机车有限责任公司,山西 大同 037038)

1 故障现象

笔者公司一台FTV-850-1200 辛辛那提立式加工中心在自动换刀时出现刀位错乱故障,如图1 所示,左侧标识12 号刀具应该正常定位的位置,右侧标识故障位置。故障时,应该是抓取12 号刀,可是12 号刀的移动距离却多出了两个刀位且不在正常位置,所以导致14号刀被主轴挤掉。屏幕显示U 轴位置是1200.000,没有任何报警。

2 故障分析过程

2.1 机床概况

该加工中心的数控系统为GE-FANUC 18i-MB。它有4 个轴,X、Y、Z 和U 轴。其中U 轴是刀库轴。由图2 机床俯视图可知,该机床使用平置链式刀库,刀具链条环绕着移动立柱,U 轴电动机隐藏在动立柱的下面,维修空间很小。如果不拆除动立柱,检查U轴电动机和链条很困难。该机床的U 轴是伺服电动机驱动的,它用伺服位置控制方式取代了PLC 的计数控制方式,可以省去大量的梯形图程序和外部检测信号,故障点相对要少很多,而且可以使刀具的移动过程更直观。

2.2 刀库的运行方式

在JOG 方式下,试用手轮将U 轴开回正确位置,可是没有找到U 轴手轮操作功能,只好用点动按钮CHAIN INC 键或CHAIN DEC 键操作U 轴。发现每点动一次U 轴,链条移动一个刀位,屏幕显示U 轴移动的距离增加或减少100.000,最大移动到3600.000,实际显示为0.000。由此可见,U 轴的最小指令单位是100.000,即在U 轴的可定位位置中只有0.000、100.000、200.000、…、3500.000 共36 个点。若想将刀具移动到正常位置,就要移动一段小于100.000 的距离,就好比要让X 轴移动小于最小指令单位0.001 mm的距离,从数控的角度讲,是不能实现的。

在MDI 方式下,执行换刀指令T14 M6。在此要特别注意,一定要在主轴抓刀之前,将程序复位,放弃换刀指令,以免主轴再次碰掉刀具。屏幕显示U 轴位置如图3 所示。可见,系统的位置反馈和发出的指令是一致的,这就是为什么系统没有报警。

2.3 刀库的基准位置

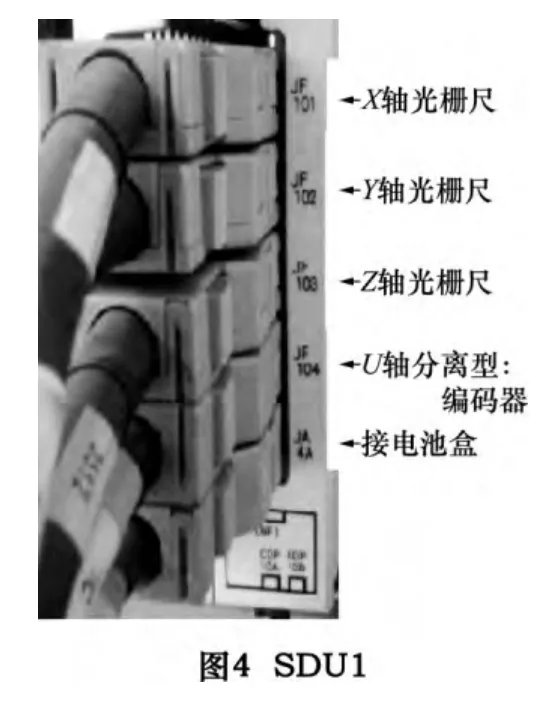

2.3.1 了解硬件配置

如图4 所示,电气柜内配有分离型检测器接口单元SDU1,且JA4A 接口接了电池,说明机床各轴都使用了分离型绝对位置检测器,靠电池记忆参考位置。机床的基准位置是在初次调试时确定的。从操作的角度讲,就是每次上电后不用再进行回参考点操作。

2.3.2 查看参数设置

根据参数1006#0(图5)和参数1260(图6)的设置,U 轴被作为回转轴控制,回转一周为3600000。

硬件配置情况从1815 号参数的设置得到了印证。查FANUC18i 参数说明书得到1815 的解释如下:

OPT=1 使用分离式位置检测器。

APC=1 使用绝对式位置检测器。

APZ=1 当使用绝对式位置检测器时,机床位置与绝对位置检测器的对应已经完成。

如图7 中1815 号参数第4 位(APZ)的设置情况可以说明机床位置与检测器对应已经完成,并没有丢失。但是很明显,目前刀具位置是错乱的,因此必须重新完成机床位置与检测器的对应。

2.3.3 弄清参考位置之所在

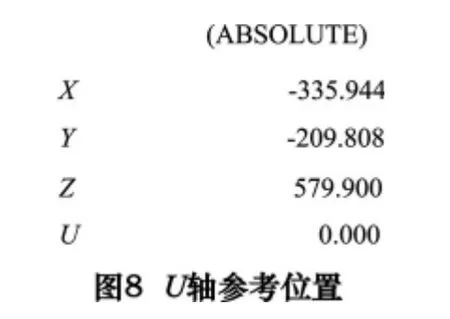

根据FANUC 系统参数手册的解释,如果有电池记忆数据,可以手动将APZ 改成1,那么数控系统即视为完成了机床位置与检测器的对应。于是,笔者试着将U 轴的1815#4 即APZ 改成0,此时,出现报警“300 APC ALARM:U AXIS NEED ZRN”,出现此报警说明U 轴的参考位置已经丢失。然后再改APZ=1,会出现报警“000 PLEASE TURN OFF POWER”。按照报警提示,断电重启之后,屏幕显示如图8 中U 轴位置变为0.000,而不再是更改参数前图3 中显示的1400.000。从此参数更改过程发现规律,即APZ 由0 变1 后,系统默认处在抓刀位置(图2 所示)的是0 号刀位,也就是参考位置或者说基准位置。

3 故障解决方案

3.1 找正刀具位置

经过之前的分析,笔者想到了两个找正刀具位置的办法:(1)脱开电动机,如果屏幕上显示某号刀位,就将该刀位盘回到抓刀位置,再装回电动机。此方法工作量大,且由于机床的U 轴电动机隐藏在动立柱的下面,拆装电动机和盘动链条的工作都不好实施,所以不可取。(2)想办法利用系统指令让U 轴在移动过程中,某号刀具位置对正主轴抓刀位置时立即停止,然后利用1815 号参数重新进行刀具基准位置的调试,具体步骤如下:

第一步,在MDI 方式执行换刀指令T## M6,U 轴转动时将倍率调整到较低档位,当所选刀具转动到抓刀位置时,将倍率打到0,让刀库停止转动,按RESET键终止换刀指令。本操作技巧,可以轻而易举地将刀具对准抓刀位置,而不必使用拆卸电动机,盘动链条的笨办法。

第二步,把参数1815 的APZ 由1 改成0,出现报警“300 APC ALARM:U AXIS NEED ZRN”后,再把APZ 改回1,出现报警“000 PLEASE TURN OFF POWER”,断电重启。

第三步,调整主轴抓刀。转换到MDI 方式,再次执行换刀指令,并仔细观察抓刀时主轴锥孔与刀柄是否能够对正,如果发现仍有偏差,可以重复步骤一、二的操作,直到主轴锥孔可以对正刀柄时,即视为刀具位置已经调整完成。

3.2 找回参考位置

转换到JOG 方式,按CHAIN INC 或CHAIN DEC键,点动U 轴,将0 号刀具转动到主轴抓刀位置,再执行上面的步骤二。

此时,0 号刀具停在抓刀位置,屏幕显示如图8中U 轴位置。然后,执行自动换刀指令T12 M6,12号刀具按预期正确停在了图1 左侧12 所指的位置。至此,说明已经找回了刀具的参考位置,机床恢复正常了。

4 结语

该加工中心出现的刀具错乱故障并不常见,因此,处理故障时,笔者只能凭借着对FANUC 系统参数的理解,边熟悉设备,边整理思路,然后找出参考位置的复归办法。这次刀具位置错乱故障的顺利解决,得益于倍率开关的操作技巧。只有熟悉机床的操作,了解其运行方式,才能够顺利解决故障。本实例中,故障的分析思路和处理方法对大家解决同类问题颇有借鉴意义。

[1]FANUC B-63530CM-0216i 18i-B 参数说明书[Z].

[2]FTV-850-1200 Maintenance manual[Z].

[3]秦晓阳,周钦河.数控铣床、加工中心维修[M].北京:中国水利水电出版社,2011.

[4]徐建高.FANUC 系统数控铣床(加工中心)编程与操作实用教程[M].北京:化学工业出版社,2010.