大量程纳米位移传感器的微纳加工制造*

2015-04-01陈东红丑修建

许 卓,杨 杰,王 成,陈东红,丑修建

(中北大学 仪器科学与动态测试教育部重点实验室,山西 太原030051)

0 引 言

纳米位移测量技术和器件是纳米数控机床、极大规模集成电路等超精密高端制造装备的核心技术和关键功能部件[1],是实现高端制造、半导体、航空航天等领域纳米制造的保证。目前,大量程纳米位移测量传感器大多采用光栅技术。日本Sony 公司利用光波干涉技术研制的BS78 光栅,栅距0.137 9 μm,在40 mm 量程范围内精度为±40 nm,经过电子细分以后的分辨34 pm[2],代表了当前的国际最高水平。具2011 年权威数据显示,在我国,直线光栅尺1 000 mm量程范围内最高精度达到了±3 μm[3]。但光栅尺测量基准是按空间均分的光栅刻线[4],通过对栅线的计数而得到位移量。光栅测量的精度依赖于栅线制造的精度,光栅精度越高,要求刻画的栅线越密,对于微纳加工的技术要求也就越高[5]。随着测量精度要求的不断提高,光刻技术受光波波长和光学衍射极限的限制,光栅栅距最高只能达到微米亚微米量级[6,7],这就对进一步提高测量精度提出了新的挑战。

时栅传感器利用一种“不用刻线尺而实现精密位移测量”的新方法,由我国自主研发的以“时间量测量空间量”新型测量仪器[8],其研究思路已经被证实可行,并在2009 年研制出了精度为±500 nm 的直线式时栅样机[9]。刘小康教授等人利用仿真软件已针对在不同参数下传感器的电场分析并进行设计优化,证明在200 mm 范围内,传感器的精度可以达到±300 nm[10]。为实现纳米尺度的高精度测量,本文提出大量程纳米时栅传感器的微纳加工的新方法,以期利用时间尺度来提高空间尺度分辨力和精度。

1 纳米时栅加工

电场式纳米时栅传感器是采用交变电场耦合[9]方式,利用比相电路解算出实际的位移量。由于动定尺之间受到电场的非线性影响,经过仿真实验分析[10]得到当时栅线宽为0.48 mm,电极间隔宽度为0.02 mm,动定尺之间的间距为0.04 mm 时,可以实现纳米时栅传感器的高精度测量。

目前,应用于生产的光刻技术已经进入纳米时代,微纳加工技术是以最小线宽衡量其加工水平,45 nm 工艺已经量产,32 nm 的量产光刻技术与其他工艺设备已经成熟[11]。纳米时栅线宽要求是20 μm,故现有光刻技术是完全可以达到线宽加工要求。但是,由于国内对于大量程的微纳加工技术水平限制,传统曝光方法无法实现大量程纳米时栅传感器的微纳制造,国内现有的曝光技术无法实现200 mm量程的微纳加工,本文采用高精度自动拼接曝光技术实现对200 mm 的精细刻度标尺的图形转移,即先进行定尺一部分图形的转移,完成后再将该部分淹没版挡住完成另一部分图形的转移,最终实现高精度拼接曝光完成定尺图形化。利用152.4mm×152.4 mm×6.4 mm 的铬版设计出掩模版(如图1(a))并在一张玻璃基材进行样片加工,其排列方式如图1(b)所示。图2 为200 mm 图形拼接方式,图中灰色为金属引线部分,黑色为玻璃基材部分。根据电场式纳米时栅传感器的工作原理[12],为正弦输出的行波信号将动尺尺电极设计为具有周期性结构形状类似于正弦的图形(如图3 所示)。

图1 时栅传感器加工方法Fig 1 Manufacture method of time grating sensor

图2 定尺图形Fig 2 Graph of fixed rule

如图4 所示的加工流程,选用0.5 mm 厚的玻璃作为传感器加工的基底,由于金属Al 与玻璃基材的粘附性较差,因此,需添加过渡层保证器件的测试效果。图中(a)表示为保证传感器加工效果首先在溅射金属Al 直线在基底上溅射Mo 作为过渡层,图中(b)表示磁控溅射电极Al,其中Mo/Al 厚度为60 nm/600 nm。图中(c),(d)表示将溅射完成后的几片在丙酮溶液中浸泡12 h 左右实现光刻胶的玻璃,完成电极加工样机加工后,为了避免出现图形氧化的问题,在样机的上表面进行贴膜处理如图4(e)所示。图(f)所示的就是图形转移后定尺电极的局部示意图。

图4 时栅加工流程图Fig 4 Processing flow of time grating

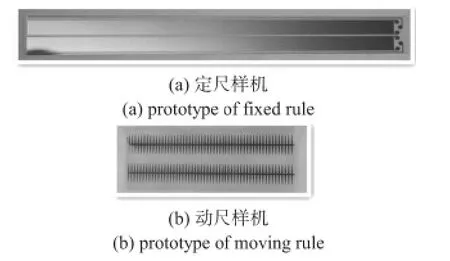

在设计方案中(图1(b))一片基板上分布有8 组定动尺样片,所以,加工的成品也是几组样机在一起的,因此,需要进行划片,由于外边框切割精度为0.05 mm,因此,切割时尽量将边框切大,使得划片操作不会影响样片的大小和测试精度。同时,为方便实验测试,设计了宽0.02 mm 的缝隙。图5 为微纳加工的时栅传感器的实物图形。

图5 时栅传感器样机Fig 5 Prototype of time grating sensor

2 形貌与性能测试

2.1 形貌测试

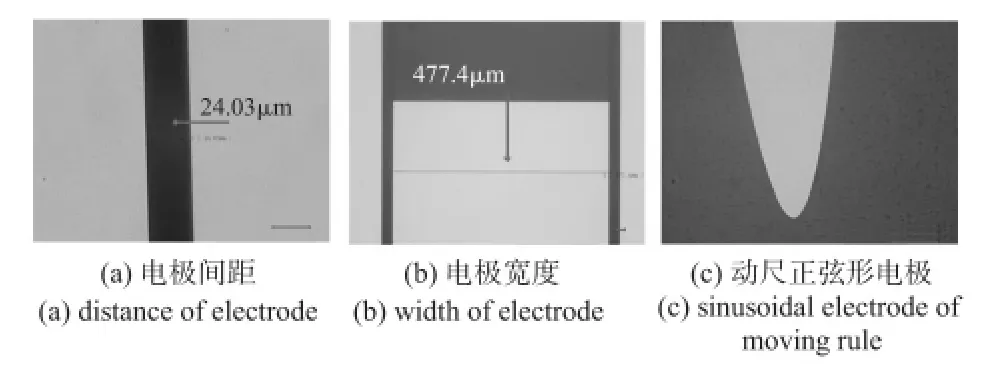

图6、图7 分别表示在扫描电子显微镜下观察加工好的时栅样机尺寸和表面形貌;图6(a),(b)所示的是定尺的电极宽度和电极间距,正如图上所示实际图形定尺极片宽度为477.4 μm,极片间间隔为24.03 μm 与所设计的尺寸有些差距,但这些加工误差是加工操作过程中不可避免的。图6(c)所表示的是动尺加工图形,在显微镜下可以看出正弦形弧形与设计的基本一致。

图6 时栅尺寸图形Fig 6 Size of time grating

图7 电极的平整度测试Fig 7 Test of electrode flatness

图7 中选择时栅的部分观察电极溅射平整度,灰色部分为镀有金属的极片,黑色部分为极片间间隔也就是基材,AB 段表示镀有金属的极片厚度情况,BC 段表示极片间间隔也就是基材,从图中可以看出:AB 段表示的金属电极层厚度是不均匀的,存在0.174 μm 基底平整度好。

2.2 性能测试

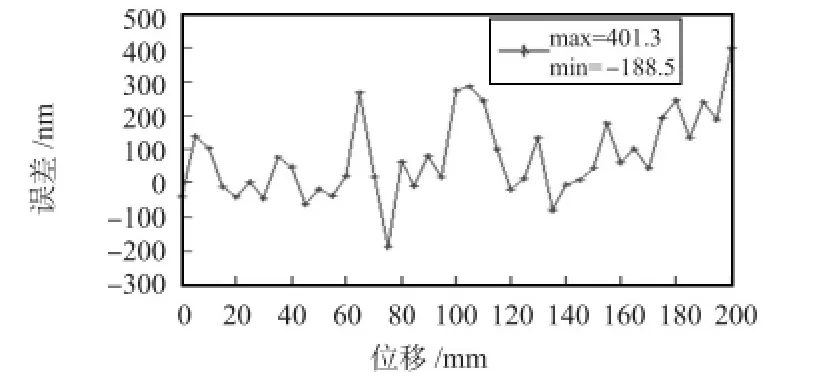

图8 所示,在一个周期内误差曲线,从图中可以看出在200 mm 量程范围内,误差峰值在约在500 nm,符合纳米时栅传感器设计要求。因此,电场式纳米时栅位移传感器的设计是可靠的。

图8 200 mm 量程误差曲线Fig 8 Error curve in range of 200 mm

3 结 论

本文针对大量程电场式直线纳米时栅传感器样片的加工,提出了自动拼接曝光方式,实现200mm纳米时栅的图形转移,加工出品质符合设计要求的时栅传感器样片。初步形成了一种大尺寸图形结构的制造方法,并通过实验测试该时栅样机输出波形,验证方案的可行性,同时也为进一步研究纳米位移测量技术提供了技术支持,为大量程微纳加工提出了新的思路。

[1] 国家自然科学基金委工程与材料科学部.机械工程学科发展战略报告(2011 ~2020)[M].北京:科学出版社,2010.

[2] Sony Precision Technology Inc.Laserscale scale unit BS78 and interpolator[DB/OL].[2010—10—06].http:∥china.makepolo.com/product-detail/100225482744.html.

[3] 卢国纲.精密位移传感器评述[J].世界制造技术与装备市场,2011(4):56-60.

[4] 张伟刚,徐勤昌,孙 磊,等.光纤光栅传感器的理论、设计及应用的最新进展[J].物理学进展,2004,24(4):338-364.

[5] Dr Johannes Heidenhain.Angle encoders with integral bearing[DB/OL].[2013—09—21].http:∥www.docin.com/p-752357621.html.

[6] 邹自强.论纳米光栅测量技术[J].纳米技术与精密工程,2004,2(1):8-15.

[7] Zheng Cui.Nanofabrication:Principle,capabilities and limits[M].Germany:Springer,2008.

[8] 彭东林,刘小康.时栅位移传感器研究[J].重庆工学院学报,2006,20(5):1-6.

[9] 刘小康,蒲红吉.纳米时栅传感器电场分布与误差特性研-究[J].仪器仪表学报,2013,34(10):2257-2264.

[10]彭东林,刘小康,张兴红,等.时栅位移传感器原理与发展历程[J].重庆理工大学学报,2010,24(10):40-45.

[11]陈宝钦.微光刻与微/纳米加工技术[J].微纳电子技术,2010,41(1):1-5.

[12]刘小康,彭 凯,王先全,等.纳米时栅位移传感器的理论模型及误差分析[J].仪器仪表学报,2014,35(5):1136-1141.