一种基于双目视觉的奥制齿轮刀具参数测量方法

2015-04-01何长海许增朴王永强周聪玲

何长海,许增朴,王永强,周聪玲

(天津科技大学 机械工程学院,天津300222)

0 引 言

奥利康螺旋锥齿轮的加工刀具为条形刀具,精确测量刀具的外形轮廓参数,一方面可以检测刀具生产质量是否合格,另一方面,可以在齿轮加工过程中检测刀具磨损程度并及时更换损坏的刀条,减少齿轮废品率,提高生产效益。

传统的奥制齿轮刀具参数测量以接触式的机械探针测量为主,将刀具固定在三坐标测量机上,通过探针的球心位置获取待测刀具表面各点的三维坐标值,必须进行球心补偿才能得到精度较高的三维数据。此种测量方法连续测量时准确性和可靠性较低,而且对被测工件的材质和大小要求十分严格。由于刀具表面硬度较高,测量过程中探针极易损坏[1]。

针对上述问题,本文提出一种基于双目视觉的奥制齿轮刀具参数测量方法,采用平行双目视觉系统,通过双目标定、极线校正、边缘提取、直线拟合、特征点提取和三维重建一系列过程获取刀具相关参数。实验证明:该测量方法精度能够满足测量要求,采用的非接触式测量技术不会对工件表面造成任何损害且稳定性较好。

1 奥制齿轮刀具参数测量基本原理

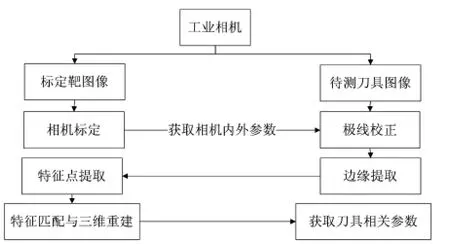

奥制齿轮刀具参数测量基本原理主要是利用两台不同位置的摄像机(CCD)同时拍摄刀具获取立体图像对,通过一系列算法计算刀具三维几何参数。测量流程图如图1 所示。

1.1 采集图像

主要通过两摄像机采集标定靶图像和待测奥制齿轮刀具图像。采集过程中要注意考虑光照、待测刀具表面纹理和漫反射、两相机本身性能参数和公共视野等影响。

1.2 相机标定

相机标定是指通过建立成像模型,求解相机内部参数和外部参数,最终建立空间点和其像点之间的关系[2]。世界坐标系表示的W(Xw,Yw,Zw)点与其投影点在图像坐标系中坐标(u0,v0)的关系可表示为

图1 测量流程图Fig 1 Flow chart of measurement

式中 fx=f/dx 为u 轴上尺度因子;fy=f/dy 为v 轴上尺度因子;M1为3×4 矩阵,由fx,fy和摄像机光学中心(u0,v0)决定。

如果两个摄像机对同一标定模板进行拍摄,获得相应外部参数分别为[R1,t1],[R2,t2]。在两个相机分别标定完成后,必须将两个摄像机坐标系统一到同一个世界坐标系中,即双目标定。两个摄像机之间坐标系变换关系可通过旋转矩阵R 和平移矩阵T 表示

1.3 极线校正

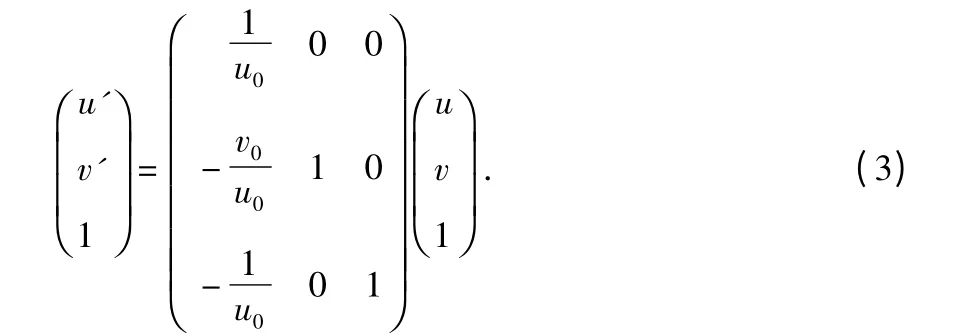

极线校正的意义在于将双目立体视觉系统变为理想的平行双目视觉结构,左右图像对应点像素行对准,进而减少计算量并降低匹配难度。左右图像对的极线校正过程可以分为如下四个步骤进行[3]:

1)利用式(3)首先将左右图像极线变成与u 轴的平行线

2)将左右图像共轭极线共线:利用式(4)求出共轭极线的调整系数b 和k

3)投影校正,获取新的图像坐标:经过上述两个步骤后,利用如下两式进行投影校正,计算出新的图像坐标(u'l,v'l)和(u'r,v'r)

式中 (ul0,vl0),(ur0,vr0)分别为左右相机的光学中心。

4)对新的左右图像进行灰度插值运算,获取立体图像对,其运算表达式为

经过以上的极线校正过程,获取新的图像对对应像素点行对准,为特征点匹配提供了必须的约束条件。

1.4 边缘检测与特征提取

图像的边缘是图像基本的特征之一,图像中有突变的像素点被称为边缘点,即灰度值导数较大或者极大的地方[4]。由于Canny 边缘检测算子边缘定位精确性较高,去噪能力较强,边缘检测效果较好,因此,本文采用Canny 算子进行边缘检测,然后利用最小二乘法对直线边缘进行拟合。

由于本文测量对象为奥制齿轮刀具,边缘多以直线和曲线为主。拟合出共面相交直线后,将交点作为待测刀具特征点。

1.5 特征匹配

特征匹配的目的就是找出同一被测物体在不同成像平面上特征对应关系,求出二者视差,进而恢复图像的深度信息。由于奥制齿轮刀具缺乏突出的颜色和纹理等表面特征,并且刀具表面有反光现象,图像深度容易间断从而导致误匹配,因此,测量中采用基于图像特征点的匹配。这种匹配方法计算量较小,而且特征点受噪声干扰较小,匹配结果较为稳定。

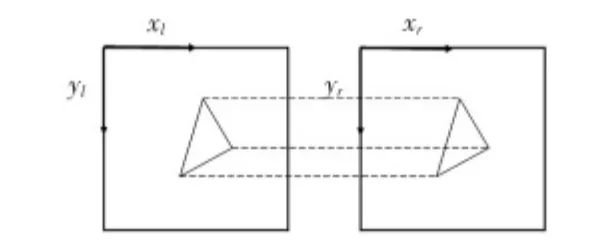

经过极线校正后的左右图像特征点匹配示意图如图2所示。图中,将左右图像中的角点作为特征点,左右图像经过极线校正后,对应特征点像素行对准,对应点匹配后就可以根据视差原理计算角点的三维信息。

图2 特征点匹配示意图Fig 2 Diagram of feature points matching

1.6 三维重建

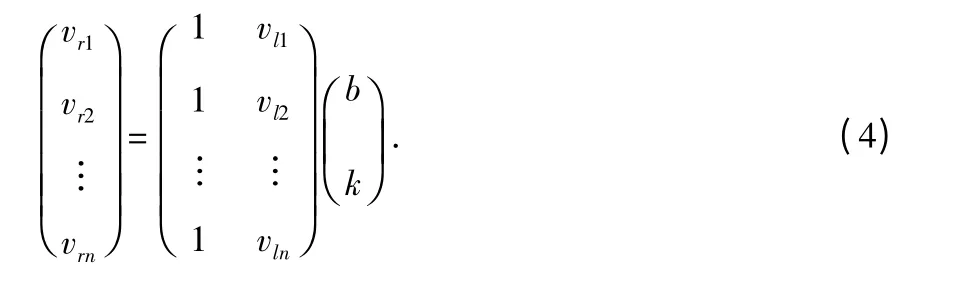

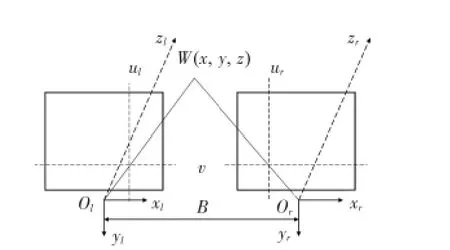

理想意义上的双目平行视觉系统的结构图如图3 所示。

图3 平行双目视觉系统Fig 3 Parallel binocular vision system

图3 中,经过极线校正的理想平行双目视觉系统左右相机光轴前向平行,且相机坐标系下X 轴在同一直线上,左右相机之间的距离相当于极线校正后平移矩阵的X 值,即基线距离B。假设有空间点W 在相机坐标系下图像坐标为(x,y,z),物理坐标分别为(Xl,Yl)和(Xr,Yr),则左相机坐标系下W 点的三维坐标为[5]

2 测量实验

2.1 相机标定实验

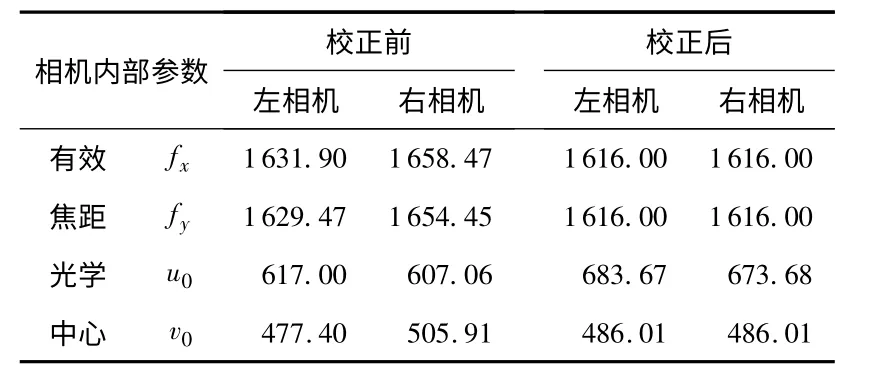

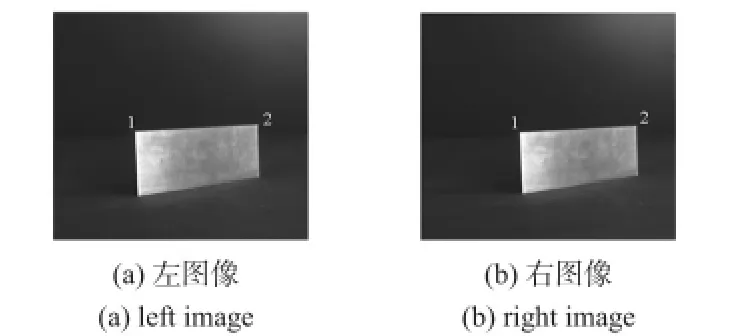

采用两个型号为DH—HV1303UM 面阵CMOS 工业相机,分别采集不同位置的一定数量的棋盘格标定靶图像和待测刀具图像。利用Matlab 标定工具箱Calibration Toolbox[6]对左右相机分别进行标定,然后进行双目标定获取双目视觉系统的内外参数。当双目标定完成后,采用上文所述算法对左右图像进行极线校正,极线校正前后左右相机内外参数对比如表1 所示。

表1 校正前后相机内部参数对比表Tab 1 Comparison of left and right cameras intrinsic parameters before and after calibration

从表1 可以看出:极线校正后,左右相机有效焦距和光学中心均发生变化。左右相机X 和Y 方向上的有效焦距相等。两相机光学中心在v 轴值大小相同。极线校正前后左右相机外部参数对比如表2 所示。校正后,相机左右相机之间的旋转矩阵为单位矩阵,说明两相机图像精确地落在同一平面上,且只有X 方向平移。校正后双目视觉系统结构转换为理想的双目平行视觉系统。

表2 校正前后相机外部参数对比表Tab 2 Comparison of external parameters before and after calibration

2.2 三维重建精度验证

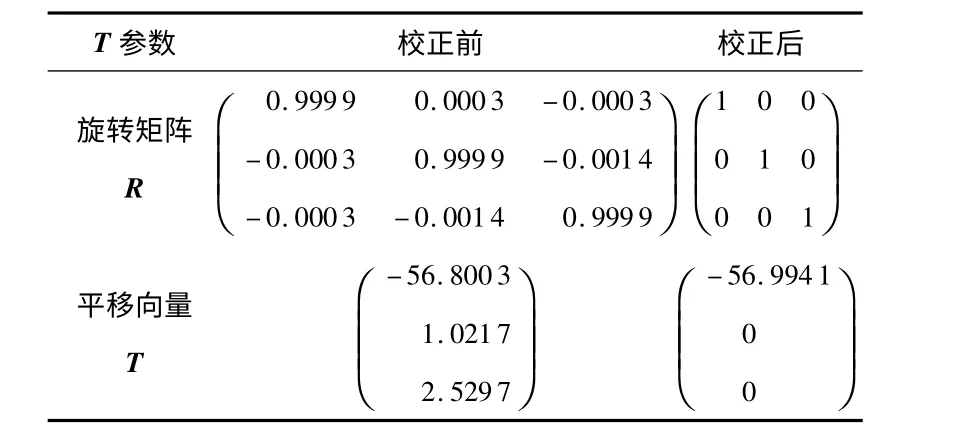

左右相机拍摄的标准测量块如图4 所示。

图4 标准块规Fig 4 Images of standard block of hardness

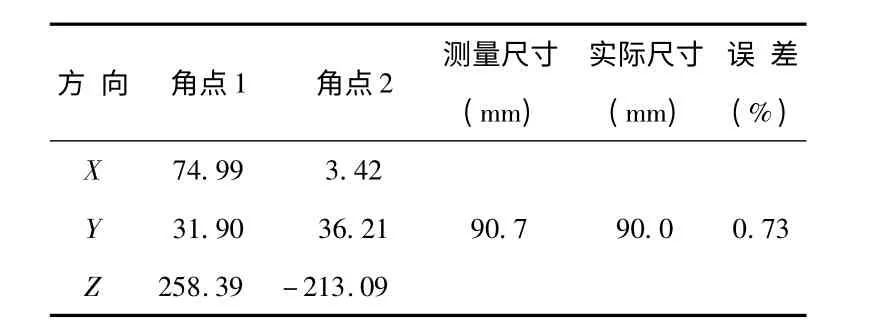

分别提取左右图像中角点1,2,根据式(8)分别计算两个特征点的三维坐标,并得出两特征点之间的尺寸如表3所示。

表3 特征点三维坐标和测量尺寸(mm)Tab 3 3D coordinate of feature points and measurement sizes

由表3 可知,实验测量精度较高,为后续的奥制齿轮刀具参数测量提供了数据支持。

2.3 奥制齿轮刀具参数测量实验

一般情况下,奥制齿轮刀具刀齿需要加工的部分包括:前刀面、侧面I、侧面II、刀尖圆角[7]。以奥利康精切外刀为例,图5(a)所示侧面II 与刀体面II 夹角α'为主压力角。实验中对主压力角进行测量。三个不同位置的空间点可以确定唯一平面,因此,确定两平面之间的夹角需要在每个平面上提取三个特征点。

图5(b)中,侧面I 与刀体面II 相交于直线AB,选取直线AB 线段端点A 和B 作为两面共有特征点。同时,在直线AC 和直线BD 上分别选取一点作为特征点,这样就可以确定平面ABC 和平面ABD。由于图像已事先进行了极线校正,同一特征点在Y 方向上相同,左图像的所有特征点确定后,可在右图像的对应拟合直线上求取与之相对应的匹配点。根据式(8)计算特征点的三维坐标并确定两个空间平面,两平面法向量的夹角即为主压力角。

图5 刀条简图Fig 5 Instruction diagram of bar blade

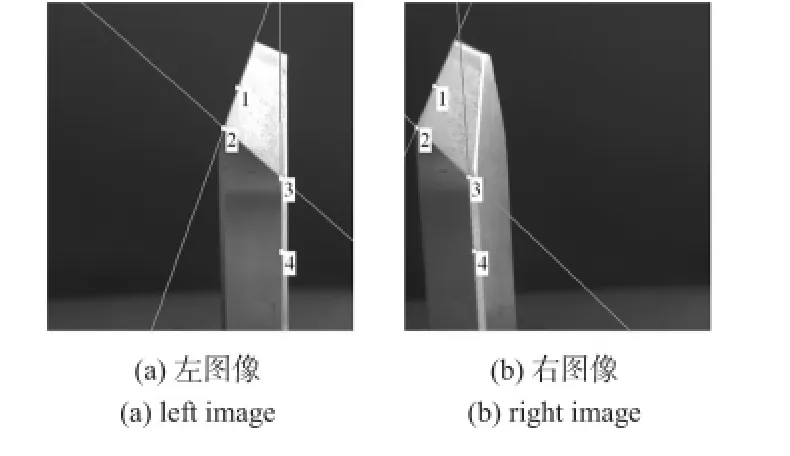

图6 显示了特征点提取效果,图中直线为拟合的边缘直线,特征点均进行了标记。

图6 特征提取效果图Fig 6 Effect images of feature points extraction

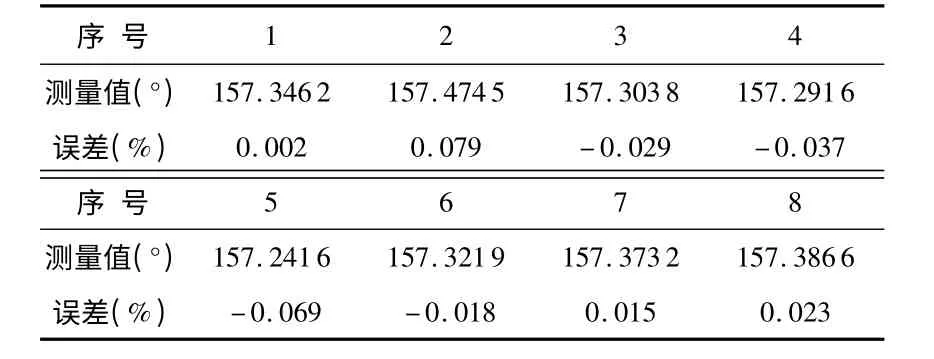

将左右图像提取的特征点作为对应匹配点,对提取的特征点进行三维重建,求得主压力角测量值如表4 所示。

表4 主压力角测量值Tab 4 Measurement value of main pressure angles

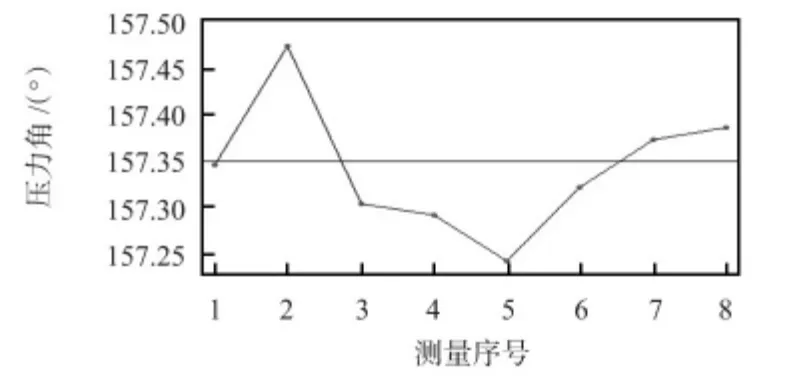

压力角理论值为157.35°,测量最大误差为0.079%,最小误差为0.002%,测量结果显示测量精度较高。根据以上测得的数据,得到其数据分布图如7 所示。

图7 主压力角分布图Fig 7 Distribution figure of main pressure angles

3 结 论

根据数据分析可知,本文测量实验精度较高,取得了较好的测量效果,但仍旧存在一定的误差。这些误差主要是由相机标定误差、极线校正误差和特征点提取误差造成的。

此外,相机分辨率、光照条件对测量结果也有一定影响,未来可以通过改进相机标定和特征提取算法、采用更高分辨率的相机等方法提高测量精度。

[1] 桑新柱,吕乃光.三维形状测量方法及发展趋势[J].机械工业学院学报,2001,16(2):32-38.

[2] 隋 婧,金伟其.双目立体视觉技术的实现及其进展[J].电子技术应用,2004,30(10):5-6.

[3] 张 可.基于双目立体视觉原理的自由曲面三维重构[D].武汉:华中科技大学,2005.

[4] 张 铮,王艳平,薛桂香,等.数字图像处理与机器视觉[M].北京:人民邮电出版社,2010.

[5] 李怀泽.基于旋转平台的多视角三维重建[D].杭州:浙江大学,2013.

[6] Bouguet J Y.Camera calibration toolbox for Matlab[CP/OL].[2013—12—12].http:∥www.vision.caltech.edu/bouguetj/calib_doc/.

[7] 续鲁宁,郭晓东,张卫青.奥利康摆线齿锥齿轮铣刀盘几何结构研究[J].工具技术,2010,44(5):46-49.