平行激励下脉冲涡流热成像响应规律的研究

2015-03-29孙晓莹侯德鑫叶树亮

孙晓莹,侯德鑫,叶树亮

(中国计量学院工业与商贸计量技术研究所,浙江 杭州310018)

1 引言

近年来,脉冲涡流热成像作为一种主动热成像无损检测新技术,因其可快速、大面积地完成金属、碳纤维等材料的非接触检测,已成为无损检测领域的研究热点[1]。现有研究多集中在裂纹与激励导线垂直时的电磁热响应规律,如Beate OSWALD等运用脉冲涡流热成像检测钢材上微米级深度缺陷并阐述了相应机理[2-3];G.Zenzinger等提出了有限长度的贯穿裂纹(Slot)和有限深度的足够长裂纹(Notch)模型,并通过仿真及实验证明垂直激励时涡流会分别从Slot裂纹两端和Notch裂纹底部绕过,从而形成Slot裂纹尖端发热、Notch裂纹边缘发热的现象[4];J.Vranal等分析了电导率对脉冲涡流热成像的影响,得出电导率不连续是导致裂纹处温度升高的主要因素[5];田贵云等人对脉冲涡流热成像进行系列研究,如分析了角缺陷、边缘等缺陷的垂直激励下的电磁热响应规律[6-7]、提出了脉冲涡流热成像裂纹缺陷热图像的提取方法[8]、运用序列涡流热图像分析了脉冲垂直激励下裂纹缺陷的热扩散规律[9]、把脉冲涡流热成像检测技术延伸到腐蚀缺陷及碳纤维复合材料缺陷等[10-11]。

相对于垂直激励检测技术,国内外文献表明在探索裂纹与激励导线平行时响应规律的研究仅在铁磁材料上有所突破。田贵云等运用U型磁芯激励仿真了铁磁材料中裂纹平行于涡流时的电磁热规律,得出因磁力线绕过裂纹导致其尖端温度升高,且温升值随裂纹深度减小而降低并进行了实验验证[12];左宪章在上述成果上深入分析,仿真结果表明铁磁材料平行激励随着裂纹深度的减小其磁通密度逐渐由尖端聚集转变为底部聚集,但与实验结果显示的裂纹整体温度升高不一致;同时对非铁磁材料的平行激励进行了分析,得出非铁磁材料平行激励下无现象[13-14]。

由于裂纹走向的随机性,平行激励与垂直激励是实际检测应用中的两种基本情形,但平行激励不适用垂直激励的研究成果。基于以上讨论,本文针对铁磁和非铁磁被测对象,运用可发生均匀磁场的平行双导线作为激励源、采用COMSOL有限元仿真软件建立被测试样的二维和三维模型,探索了平行激励下裂纹区域的温度分布规律和致热机理。并进行了验证实验。本文的研究与垂直激励的研究成果相结合可应用在与激励成一定夹角裂纹的检测并为裂纹缺陷的定量表征奠定基础。

2 检测原理

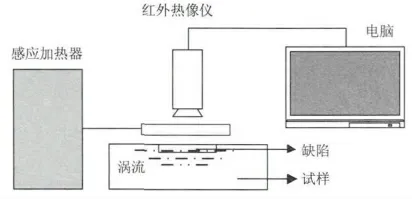

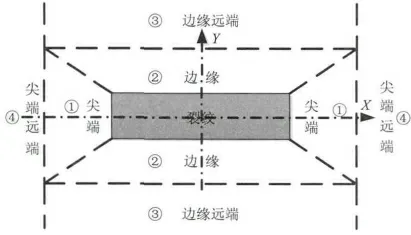

脉冲涡流热成像检测系统基本结构如图1所示,感应加热励磁线圈输入交变电流形成交变磁场,使得位于交变磁场中金属材质的被检试样表面产生涡流;被检试样表面或近表面裂纹引起导体材料电导率和磁导率不连续从而改变涡流密度和焦耳热分布,经热传导后在裂纹附近形成非均匀的温度场;运用红外热像仪获取被检试样表面温度的空间分布及时间变化规律,可对裂纹特征进行定性分析或定量表征。裂纹引起的热响应异常通常表现为温度空间分布不均匀,为便于表述,本文将检测区域按相对裂纹位置关系划分的四个区域如图2所示,其中X为平行裂纹方向,Y为垂直裂纹方向。

图1 脉冲涡流热成像系统基本结构

图2 试样表面区域的划分

3 平行激励的有限元仿真

3.1 三维模型的建立与仿真

为准确分析平行激励时裂纹引起的温度分布特征,应尽量消除其他导致温度分布不均匀的干扰因素。单根导线激励时,距离效应导致试样表面温度呈现近似高斯函数的分布规律;采用两根电流方向相同的平行导线激励可在试样表面一定范围内获得均匀温度。

选用45号钢为铁磁材料代表,其特性参数如表1所示。为获得磁导率对温度分布的影响规律,将45号钢的相对磁导率修正为1作为非铁磁材料代表。运用COMSOL建立如图3所示的仿真模型,外形尺寸为200 mm×40 mm×20 mm的无缺陷材料置于理想状态空气域中,正上方设置一定间距平行激励导线,载荷及约束如表2所示。多次仿真结果表明:当提离高度为5 mm时,铁磁材料和非铁磁材料的激励导线间距分别为9 mm和8 mm,试样表面均匀性最佳。在试样模型几何中心设置40 mm×0.4 mm×20 mm的贯穿型裂纹,以探索平行激励下裂纹缺陷对试样磁通密度模和温度分布的影响规律。

表1 材料的电磁热参数(20℃)

表2 载荷及约束

图3 三维仿真模型

3.2 铁磁材料仿真结果与分析

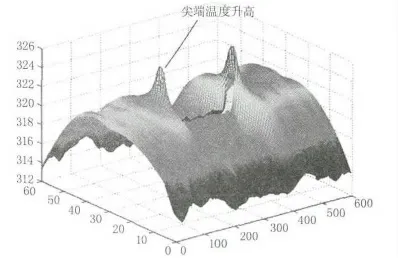

45号钢的磁通密度分布、施加激励后0.5 s时刻的表面热图如图4、图5所示,裂纹及其邻近区域温度分布情况增强后如图6所示,平行于裂纹和垂直于裂纹截面的表面温度分布如图7所示。

图4 铁磁材料平行激励下的磁通密度模分布

图5 铁磁材料平行激励下0.5 s时刻温度分布

图6 铁磁材料裂纹区域温度分布图

仿真结果表明:裂纹使得磁通密度在区域①聚集引发较大温升;裂纹边缘(区域②)温度高于边缘远端(区域③)约2℃;与裂纹尖端远端(区域④)相比,裂纹缺陷引发的裂纹尖端(区域①)温升最大值约为4℃。

图7 垂直、平行于裂纹截面的表面温度分布

仿真结果表明:铁磁材料平行激励时不仅表现为裂纹尖端发热,裂纹边缘也有一定的温升。由于磁通密度在裂纹尖端聚集导致发热的机理已有文献阐明,本文主要探索裂纹边缘(区域②)、裂纹边缘远端(区域③)产生温差的规律及机理。裂纹缺陷横截面及裂纹边缘内表面的电流分布如图8所示,裂纹使得试样表面的电流分布不均匀,在裂纹边缘内表面有涡流聚集。

图8 铁磁材料裂纹横截面电流分布图

边缘内表面(区域②)和距离边缘内表面2 mm的边缘远端(区域③)涡流大小随深度的变化规律如图9所示,其电流密度模分布表明区域③电流密度模值在趋肤层外衰减为接近零值,而区域②电流密度模值为渐变且深度达8 mm时才接近零值。表明裂纹处缺少表层涡流的屏蔽,能量可以传递到更深区域,导致裂纹内表面涡流密度随深度增加衰减很慢,转化所得焦耳热使得边缘温度偏高。

图9 区域②、③电流密度随深度变化

3.3 非铁磁材料仿真结果与分析

非铁磁材料仿真后得到的磁通密度模分布、施加激励后0.5 s时刻的表面温度分布如图10、图11所示,裂纹及其邻近区域温度分布情况增强后如图12所示。相对铁磁材料,裂纹缺陷对磁通密度分布无明显影响且裂纹尖端(区域①)与尖端远端(区域②)没有温差,但裂纹边缘区域②有约为1℃的温升,表明非铁磁材料平行激励下温度分布规律存在明显差异。

图10 非铁磁材料平行激励下的磁通密度模分布

图11 非铁磁材料平行激励下0.5 s时刻温度分布

图12 非铁磁材料裂纹区域温度分布图

平行激励时非铁磁材料中裂纹引起的温度异常主要出现在边缘,考虑到该位置三维仿真模型与无限长缺陷模型表现出相同的分布规律,可将三维仿真模型简化为二维模型,在简化计算的同时避免网格剖分不均对分析精度的影响,以进一步揭示非铁磁材料的致热机理。采用与三维模型相同材料及激励参数建立的二维仿真模型如图13所示。

图13 二维仿真模型

铁磁和非铁磁材料表面有无缺陷的磁通密度模分布如图14所示,铁磁材料在裂纹区域磁通密度减小量近100%;非铁磁材料裂纹区域磁通密度减少量仅为裂纹边缘的20%。裂纹缺陷处存在大量的漏磁,这是由于非铁磁材料相对磁导率与空气接近导致裂纹边缘磁阻变化不大,故磁场不会绕过缺陷,表明铁磁材料的致热机理不适用与非铁磁材料。

图14 试样上表面有、无缺陷磁通密度模对比

非铁磁材料上表面电流密度模、温度分布分别如图15、图16所示。裂纹缺陷导致其边缘区域②电流密度模增加值约15%、温升值约1℃。该现象可以用图17解释:裂纹边缘处趋肤效应同时表现在裂纹内表面和材料上表面两个方向,因此区域②涡流密度将高于上表面相邻的区域③。

图16 非铁磁材料温度对比图

图17 非铁磁材料致热机理示意图

4 实验验证

4.1 试样及实验装置

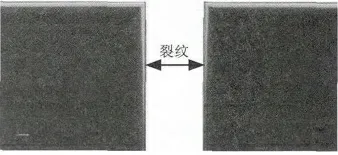

尺寸为100 mm×50 mm×20 mm的45号钢和304钢上采用电火花加工制作长度30 mm、宽度0.4 mm、深度分别为2 mm、20 mm的预制裂纹,试样表面喷哑光漆以减小表面发射率的影响。

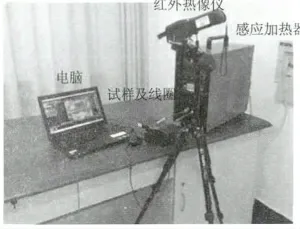

将直径5 mm、壁厚1 mm的圆形铜管绕制成感应线圈安装于JLCG-10 KW型高频感应加热器上,线圈输出的激励信号频率为175 kHz,设置激励时间0.5 s。铜管内部通冷却水以获得较大的、平行同向的交变电流。选用像素为320×240、测温精度为读数的±2%或±2℃、热灵敏度<0.05℃、测温范围为-20~650℃的FLIR E60型红外热像仪获取试样热图像,并用红外热像软件录制表面温度变化,实验装置如图18所示。

图18 实验装置

将裂纹平行放置于感应线圈双导线正下方,线框内为检测区域,感应线圈及试样位置如图19所示。

图19 线圈及试样

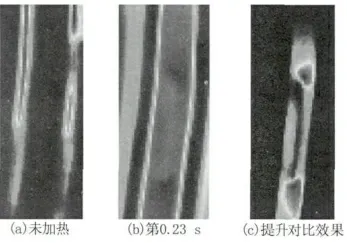

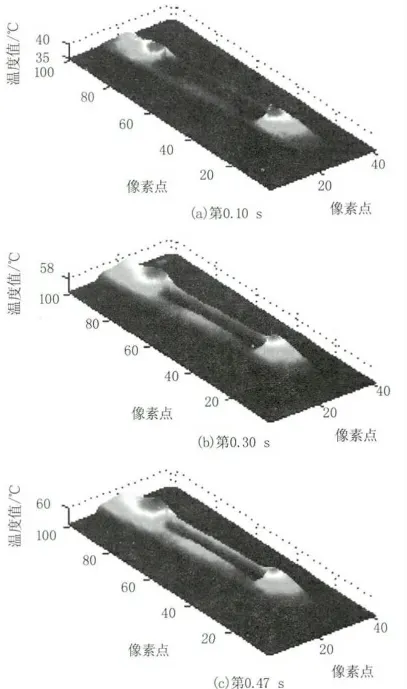

4.2 铁磁材料实验结果与分析

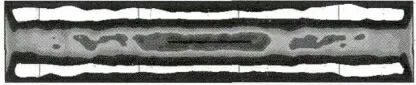

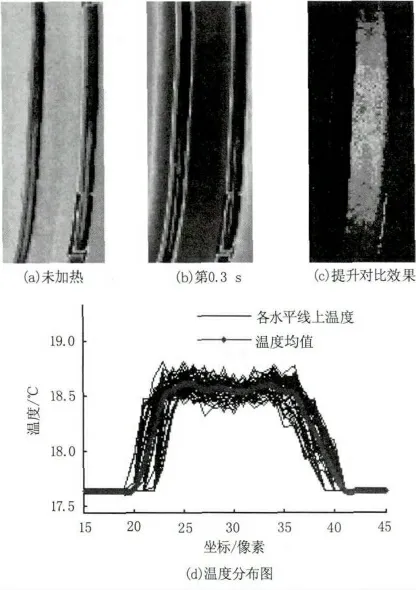

45号钢平行激励下20 mm贯穿裂纹未加热、激励后及局部增强等热图像如图20所示。实验结果表明:裂纹尖端区域①温升明显,区域①温度与区域④温差约为3℃。为验证平行激励下裂纹边缘发热规律,2 mm裂纹试样平行激励后0.10 s、0.30 s及0.47 s表面温度分布如图21所示。可见刚开始加热时只能看到尖端发热现象;随加热时间增加,裂纹内表面产生的焦耳热经热传递后导致边缘发热的现象逐渐表现出来。

以上实验现象和数据分析验证了铁磁材料仿真结论。

图20 铁磁材料贯穿裂纹温度分布图

图21 铁磁材料2 mm裂纹温度分布图

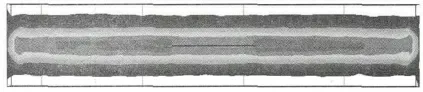

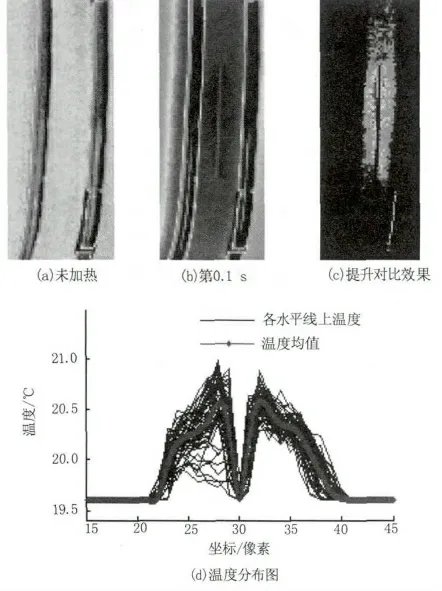

4.3 非铁磁材料实验结果与分析

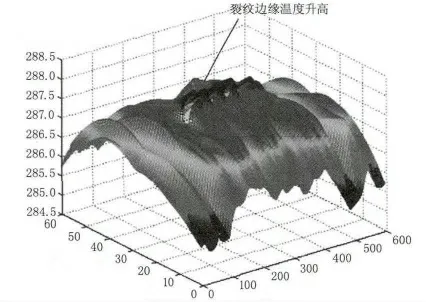

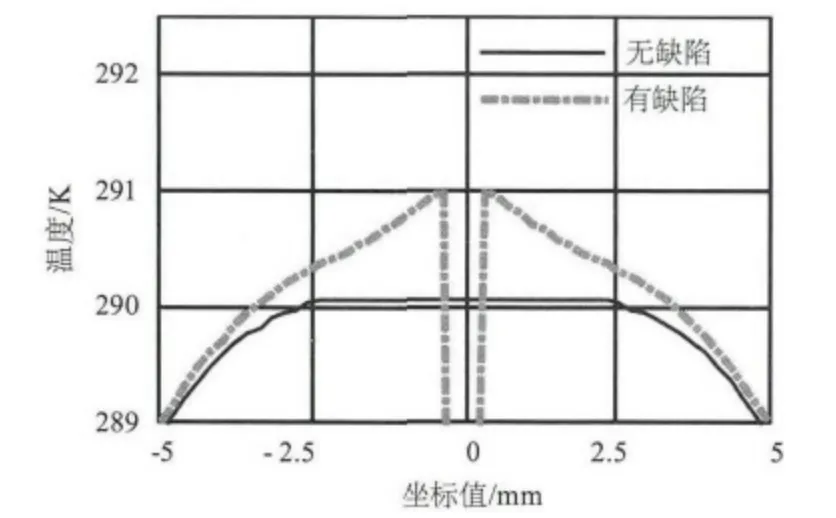

为验证裂纹缺陷对非铁磁材料温度分布的影响,分别采用无缺陷和20 mm贯穿裂纹的304钢试样重复上述实验。为表征试样表面温度分布规律,用MATLAB将垂直裂纹的各横截面温度分布绘制曲线并将温度均值进行样条曲线拟合得到温度曲线分别如图22、图23所示。温度曲线图表明无缺陷试样表面温度分布均匀,激励导线引入的温度变化量约为0.1℃;当裂纹缺陷存在时,试样表面温度场发生明显变化,高温区域向裂纹附近移动,裂纹边缘有0.5℃的温升。

以上实验现象和数据分析验证了非铁磁材料仿真结论。

图22 非铁磁材料无裂纹实验结果

5 结论

本文仿真分析了平行激励下铁磁、非铁磁材料试样的磁通密度、涡流、温度分布的规律,并阐述了相关机理,进行了实验验证,得到以下结论:

(1)平行激励下的铁磁材料试样表现出裂纹尖端发热和边缘发热两种现象。其中磁通密度在裂纹尖端聚集导致裂纹尖端发热效果较明显;裂纹边缘内表面涡流产生焦耳热经热传递后导致裂纹边缘存在温升。

(2)平行激励下的非铁磁材料仅表现出裂纹边缘发热现象。非铁磁材料相对磁导率与空气接近导致空气中大量的漏磁使得裂纹缺陷处磁通密度变化较小;与此同时试样上表面和裂纹边缘内表面两个方向上的趋肤效应导致裂纹边缘处涡流值较大;此外,裂纹边缘内表面涡流产生的焦耳热经热传递到达裂纹边缘。以上因素共同作用使得裂纹边缘存在温升。

图23 非铁磁材料贯穿裂纹实验结果

[1] LUO Ying,ZHANG Deying,et al.Developments of active infrared thermography and its applications in civil aviation aircraft testing[J].Laser&Infrared,2011,07:718-723.(in Chinese)罗英,张德银,等.民航飞机主动红外热波成像检测技术应用进展[J].激光与红外,2011,07:718-723.

[2] Oswald-Tranta B.Thermo-inductive crack detection[J].Nondestructive Testing and Evaluation,2007,22(2-3):137-153.

[3] Vrana J,Goldammer M,et al.Mechanisms and models for crack detection with induction thermography[C]//AIP conference Proceedings,2008,975(1):475.

[4] Zenzinger G,Bamberg J,et al.Crack detection using eddy therm[C]//AIPConference Proceedings.IOP Institute of Physics Publishing Ltd,2005,760(2):1646.

[5] Vrana J,Goldammer M,et al.Mechanisms and models for crack detection with induction thermography[C].AIP Conference Proceeding,2008,975:475.

[6] Abidin I Z,Tian G Y,et al.Quantitative evaluation of angular defects by pulsed eddy current thermography[J].Ndt&E International,2010,43(7):537-546.

[7] Yang S,Tian G Y,et al.Simulation of edge cracks using pulsed eddy current stimulated thermography[J].Journal of Dynamic Systems Measurement and Control-Transactions of the Asme,2011,133(1):1-6.

[8] Wilson J,Tian G Y,et al.Modelling and evaluation of eddy current stimulated thermography[J].Nondestructive Testing and Evaluation,2010,25(3):205-218.

[9] Bai L,Gao B,et al.Spatial and time patterns extraction of eddy current pulsed thermography using blind source separation[J].Sensors Journal,IEEE,2013,13(6):2094-2101.

[10]Wilson J,Tian G Y,et al.PEC thermography for imaging multiple cracks from rolling contact fatigue[J].Ndt&E International,2011,44(6):505-512.

[11]Cheng L,Tian G Y.Pulsed electromagnetic NDE for defect detection and characterisation in composites[C]//Instrumentation and Measurement Technology Conference(I2MTC),2012 IEEE International,2012:1902-1907.

[12]Zhang H,Tian G,et al.Defect depth effects in pulsed eddy current thermography[C]//Automation and Computing(ICAC),2011 17th International Conference on,IEEE,2011:251-254.

[13]Chang D,Zuo X Z,et al.Analysis of the crack orientation effect on pulsed eddy current stimulated thermograph.[J].Journal of Shanghai Jiaotong University,2013,47(05):779-785.(in Chinese)常东,左宪章,等.裂纹方向对脉冲涡流激励热成像的影响[J].上海交通大学学报:自然科学版,2013,47(05):779-785.

[14]ZUO Xuanzhang,CHANG Dong,et al.Simulation analysis of crack detecting mechanism using pulsed eddy current thermography[J].Laser&Infrared,2012,42(9):998-1003.(in Chinese)左宪章,常东,等.脉冲涡流热成像裂纹检测机理仿真分析[J].激光与红外,2012,42(9):998-1003.