Si晶片激光标识码制作技术的研究

2015-03-29李悦

李 悦

(北京大学信息科学技术学院,微纳电子研究院,微米/纳米加工技术国家重点试验室,北京100871)

1 引言

激光是20世纪60年代发展起来的一门新兴科学,它具有高亮度、高方向性、高单色性及高相干性的特点。激光束经透镜聚焦以后能在焦点处产生数千乃至上万摄氏度的高温,因此使其可能对几乎所有材料进行加工[1]。随着激光技术的发展和不断完善,其在军事、医学、通信、快速成型、显示技术、材料加工及微电子等领域得到广泛应用。激光打标是利用激光的热效应烧蚀掉物体表面材料从而留下永久标记的技术,与传统的电化学、机械等标记方法相比具有无污染、高速度、高质量、灵活性大、不接触工件等优点。目前激光打标已经在很多领域取代传统的打标方式而成为常规的加工方式[2]。

半导体微电子行业所采用的每一枚Si片都有唯一标识码。大规模集成电路生产厂家所用8~12 in晶片来自国外生产厂家,根据行业标准,晶片购入时本身已具有标码。科研单位所采用的小尺寸晶片一般来自国内厂家,无法实现自带标码。针对后者,常用方法是采用人工借助划片笔的书写方式。其弊端包括:书写不规范且因人而异、字体无法控制很小而不能反映更多信息、无法产生美观效果、书写力度无法精确控制而产生硅渣并造成较深划痕,其结果对后续工艺及工艺总结果产生负面影响。针对此情况,本单位在现有激光打标设备上针对激光标识技术进行深入研究并在此基础上从事了大量的实验,开发出Si片激光标识制作技术并取得良好效果。

2 打标技术与工艺研究

2.1 激光打标技术与激光打标机

激光打标技术是一种新标记工艺。近年来,随着激光器可靠性及实用性的提高,加上计算机技术的迅速发展和光学器件的改进,促进了激光打标技术的发展。激光打标是利用高能量密度的激光束对目标作用,使目标表面发生物理或化学变化,从而获得可见图案的标计方式。高能量的激光束聚焦在材料表面,使材料迅速汽化,形成凹坑。随着激光束在材料表面有规律地移动,同时控制激光的开断,激光束也就在材料表面加工成一个指定的图案[3]。

激光打标机是综合激光、光学、精密机械、电子和计算机等技术于一体的机电一体化设备。它主要由激光器、光学系统和控制器组成,其中控制器为核心部件。在激光打标方式中,现在常用的有掩模方式和扫描方式[2]。本研究采用北京镭杰明激光科技发展有限公司所生产的LJM-FB-20-10型激光打标机。该设备分别配有德国IPG光纤激光器及美国Synrad CO2激光器、高速扫描振镜系统、聚焦镜、工作台、电源控制系统及工控机。其工作原理采用扫描方式:待标刻信息输入计算机,后者按事先设计好的程序控制激光器及扫描振镜,其结果使得经过特殊光学系统变化的高能量激光点在被加工表面上扫描运动从而形成标记。为了能够在Si材料上制作激光标码,必须要保证尽量多的能量被Si材料所吸收,尽量少的能量穿透Si材料。针对Si材料透射波长处于1.1~9μm[4]的特性,研究中采用波长1060 nm光纤激光器。激光器型号:德国IPG公司/YLP-10-1-20,技术参数:发射波长1060 nm;额定平均输出功率20 W;脉冲重复频率20~100 kHz;脉冲宽度100 ns;单脉冲能量<2 mJ;脉冲峰值功率<10 W。

2.2 工艺研究

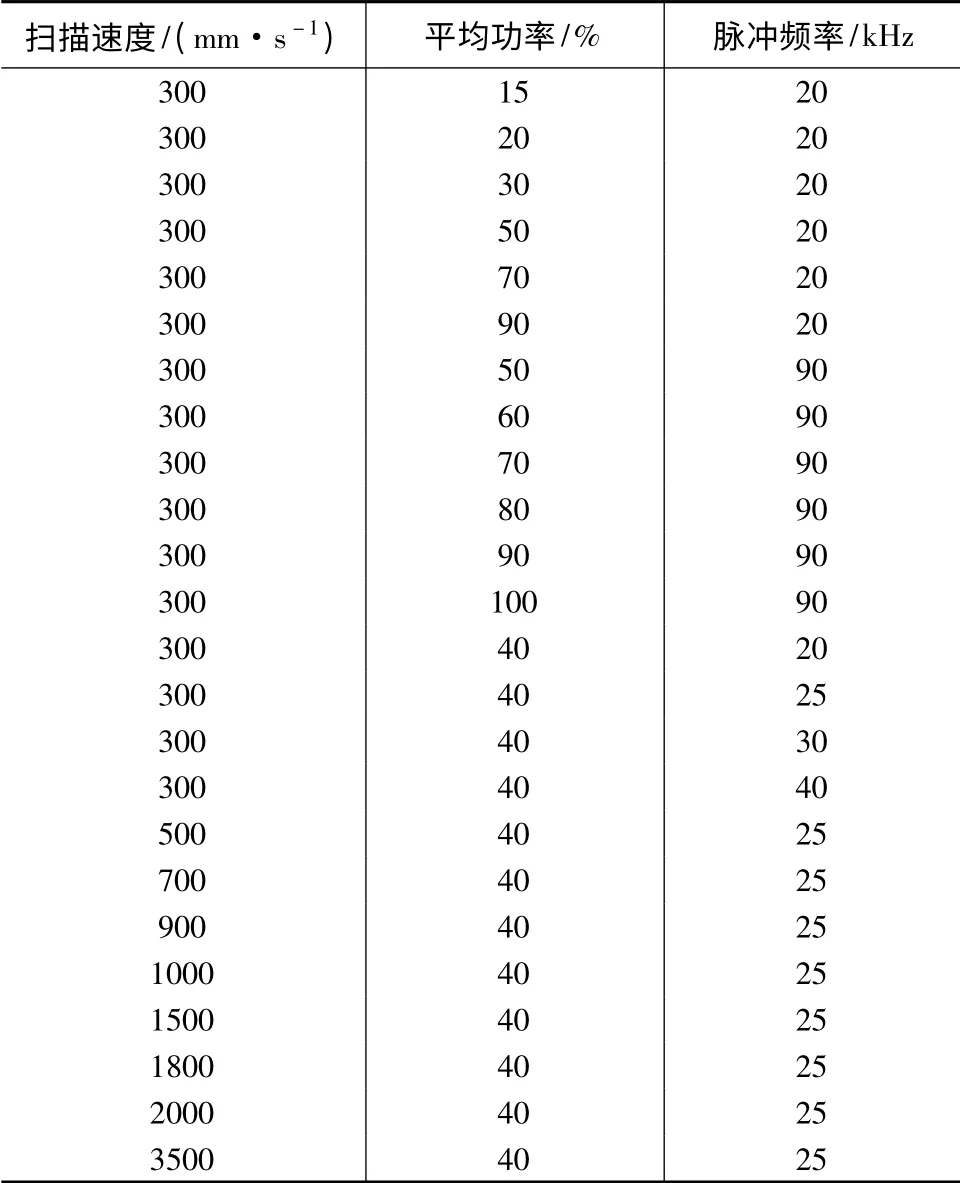

研究中采用4 in、n型、(100)面、厚度520μm和电阻率2~4Ωcm的单面抛光Si单晶片。分别采用目视、Olympus BX51M金相显微镜及Bruker动态三维光学轮廓仪等观察测量手段来了解标识清晰度、微观形态、硅渣污染程度及深度。研究中每次改变某一工艺参数而维持其他参数不变,以此来观察工艺结果与变化的工艺参数之间的对应关系。不同工艺参数选取范围分别为:平均输出功率:15%~90%W(n%表示额定平均输出功率的比例);脉冲频率:20~90 kHz;扫描速度:300~3500 mm/s。表1为研究时采用的不同工艺条件。

表1 不同工艺条件Tab.1 Table 1 Different test process condition

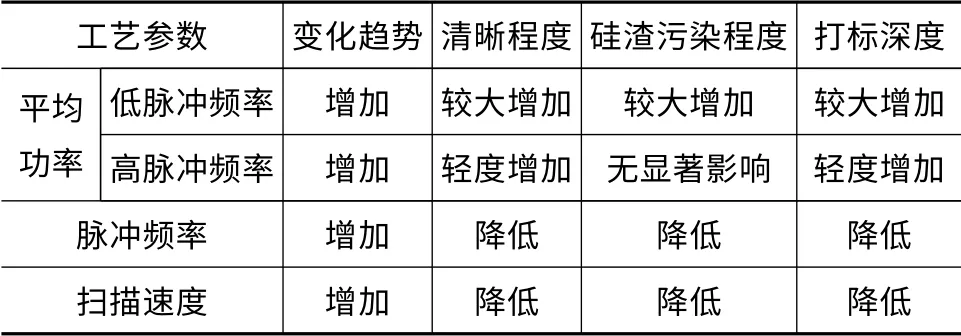

表2为基于研究所得到的工艺参数与工艺结果的对应关系。

表2 工艺参数与工艺结果的对应关系Tab.2 Correspondence of the process parameter Vs.result

3 分析及讨论

本研究中可控的、决定激光标识码效果的主要工艺参数为激光平均输出功率、脉冲重复频率及扫描速度。

3.1 平均输出功率及脉冲重复频率

激光打标的效果主要取决于激光束作用在工件材料上的功率密度及作用时间[2]。本研究中光斑的大小为固定值,功率密度由功率大小决定。

研究结果表明:在较低的脉冲频率下,激光的平均输出功率对工艺结果所起的作用非常明显。随功率逐渐增加,标识字体在目视的情况下由不可视、模糊、可视逐渐变为非常清晰。显微镜观察结果表明:功率的增加使得标识字体由线宽较小、颜色较浅及无任何硅渣污染的状况逐渐向线宽增大、颜色变黑及硅渣的数量和分布区域增大的趋势转变。此外,在字体与背景的交界区域出现大量硅渣并呈现放射状的分布,上述交界区域边界模糊,字体线条边界呈现黄色。造成上述现象的原因是:激光能量的增加导致功率密度提高,由此造成硅材料被汽化的数量增大,其结果使得打标的深度及宽度逐渐变大,反应在视觉上则是清晰度的不断提高。同时,激光能量的增高,也产生了大量没有汽化的附产物,其粘附于字体旁边及邻近区域而形成黑色硅渣并造成污染,字体边缘出现的黄色线条则是未汽化的附产物在高温下氧化的结果。

在高脉冲频率条件下,随平均功率持续增大,标识字体的清晰度只表现出轻度增加。同时,在显微镜下标识字体线宽无显著变化,字体轮廓略微加深,没有观察到任何硅渣出现的现象。当采用极限功率时,标识字体在目视下的清晰度仍不理想。

造成平均输出功率对工艺结果产生截然不同影响的原因是由于采用了不同的激光脉冲频率。低脉冲频率时,激光的单脉冲能量较高,随平均功率的增大,单脉冲能量增大,导致功率密度增大,从而出现显著结果。高脉冲频率时,激光的单脉冲能量很低,尽管提升平均功率,其对单脉冲能量的提升贡献不大,导致功率密度提升不大,由此产生工艺结果变化不明显现象。相同功率、相同扫描速度及不同脉冲频率的测试实验进一步验证了此规律。综上所述,欲得到清晰的激光标识标码,应避免采用高脉冲频率。在采用低脉冲频率时,不宜使用很高的平均输出功率,需采用折中的方式以兼顾清晰度与清洁度的要求。此外,脉冲频率影响着激光光斑在Si材料上重叠度,而后者则影响着标识码的清晰程度。为此,在选用低脉冲频率时应予以考虑。

3.2 扫描速度

扫描速度决定了激光能量在待加工材料上停留的快慢。扫描速度慢,意味着待加工材料接受激光能量大,硅材料被汽化的数量大,从而造成标识码深度及宽度大,字体清晰度高,更容易产生硅渣。扫描速度快,意味着待加工材料接受激光的能量小,其所造成的工艺结果则相反。研究结果显示:当采用较低的平均输出功率、较低的脉冲频率及300 mm/s扫描速度进行激光打标时,可以获得清洁无硅渣、标刻深度大于200 nm的清晰标记,同样的条件下将扫描速度提高到1500 mm/s及以上时,标识码的深度及字体边缘的凸起高度均满足预期要求的200 nm以下,其变化趋势满足上述的理论解释。此外,扫描速度决定着激光光斑在待加工材料上的重叠度,后者则影响标识码的清晰度。扫描速度的过量增加造成激光光斑重叠度降低,其结果造成标识字体在目视下出现断点现象,使得字体变得模糊。基于此种情况,需要选择适合的激光扫面速度,以达到标识码清晰度与字体深度间的平衡。

4 激光标识码制作

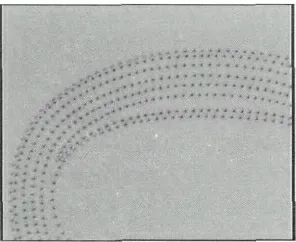

基于上述的研究成果,针对目前所采用的单晶硅片从事激光标识码的制作工艺。具体的工艺参数为:激光平均功率40%;激光脉冲功率25 kHz;激光扫面速度1500 mm/s。同时,为补偿因扫描速度增大而造成标识码清晰度的损失,标刻字体采用更易于辨别的“黑体”“双线填充字体(TrueType)”。图1为显微镜下放大5倍的激光标识照片(数字0的一部分)。

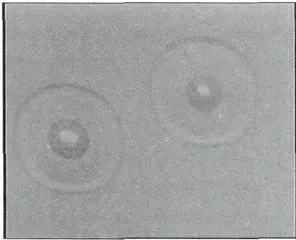

图2为显微镜下放大100倍的激光标识照片,其反应出激光能量在光斑处的分布情况。镜检聚焦过程表明:光斑中心点-白点处的深度大于其外围深度,由此可知激光能量的峰值集中在光斑的中心点。此点向外,能量逐渐减弱。

图1 激光标识码的显微镜照片(5倍)Fig.1 Laser mark microscope picture(5X)

图2 激光标识码的显微镜照片(100倍)Fig.2 Laser mark microscope picture(100X)

5 结论

通过光纤激光器对Si材料进行激光标识制作的研究,明确了工艺参数与工艺结果的对应关系,针对Si单晶材料,平均输出功率、脉冲激光频率及扫描速度均对标识工艺结果产生影响。功率在低频率下作用明显而在高频率下表现不突出。扫描速度决定打标字体深浅程度。频率及速度均对激光光斑的重叠度产生影响。通过采用优化的工艺参数 取得外形美观、清晰可辨、无硅渣污染且字体凸凹深度都小于200 nm激光标识,解决了标识深度与清晰度间相互对立的矛盾。同时,为进一步提高标刻的外观效果及质量,调整了激光标刻的线间距、边距、字体大小、字体高宽比、开光延时、关光延时、结束延时及拐角延时,使得标识字体效果高度一致,解决了标识码尾部残缺、开口等现象。

[1] ZHU Lingquan,NIU Jingchan,ZHU Sulei,et al.Modern laser engineering application technology[M].Beijing:National Defense Industry Prsess,2007:2-3.(in Chinese)朱林泉,牛晋川,朱苏磊,等.现代激光工程应用技术[M].北京:国防工业出版社,2007:2-3.

[2] WANG Jianping,LI Zhengjia,FAN Xiaohong.Laser marking system and analysis of tts technical par.ameters[J].Optics&Optoelectron Technology,2005,3(3):32-35.(in Chinese)王建平,李正佳,范晓红.激光打标系统及工艺参数的分析[J].光学与光电技术,2005,3(3):32-35.

[3] YANG Hongxing,LIU Xiaowei,CHEN Yanan,et,al.Application of laser technology in semiconductor industry[J].Equipment for Electronic Poducts Manufacturing,2010,39(2):10-13.(in Chinese)杨红星,刘晓伟,陈亚楠,等.激光技术在半导体行业中的应用[J].电子工业专用设备,2010,39(2):10-13.

[4] YU Huaizhi.Infrared optical materials[M].Beijing:National Defense Industry Press,2007:52.(in Chinese)余怀之.红外光学材料[M].北京:国防工业出版社,2007:52.