基于协同理念的地下采场稳定性分析及结构参数优化

2015-03-26李季阳谭卓英陈首学

李季阳 谭卓英 陈首学 李 文

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京100083)

以最安全的方式和最低的成本获取矿产资源,产生最大化的经济效益和社会效益,这是矿业工程追求的目标。随着露天资源枯竭,地下开采深度的增加,矿产资源赋存的环境更加复杂,采场及巷道更容易受采矿开挖活动的扰动,常发生冒顶、大变形等,造成回收残矿困难,成为影响生产运营的最大阻碍[1]。

古德生[2]院士和周科平[3]教授等分析了矿山工程系统复杂性,基于矿业工程的可持续发展,提出了采矿科学未来的发展趋势——“采矿环境再造”这一科学命题。Brady 和Brown[4]认为,充填体对采场围岩的支撑作用包括对岩块产生侧压,支护破碎岩,抵抗围岩闭合等情况。王新民和肖卫国[5]在对充填的大量研究与总结中,提出充填体良好的支护效果取决于充填体自身的稳定性以及充填体与围岩(或未开挖矿体)结合程度2 个方面。董金奎等[6]基于修正的Mathews 稳定图法和临界跨度设计法,对采场暴露面尺寸和最大跨度进行优化。Chern J C 等[7]针对南非大量地下开采条件下的充填体作用机理进行了研究,认为充填体在维护采场稳定方面的作用是多种多样的,这些多种作用的积累总和维护了采场的稳定性。

然而,不同的工程活动对充填体和围岩的整体性具有很大的影响,地下采场存在2 大难点:第一,充填体底部掘进复杂出矿巷道,其安全性和合理性未知;第二,充填后回采矿房,充填体及底部巷道的稳定性如何,采场是否稳定亟待研究。为保证矿山露天—地下联合开采的安全,进行地下采场稳定性分析和结构参数优化显得尤为重要。本研究主要针对某大型铜矿地下工程地质条件,根据现有采场结构,提出多个充填方案,并采用数值模拟方法分析地下采场充填体底部掘进巷道的安全性以及整个回采采场的稳定性,优化采场结构参数,为铜矿安全高效地下开采提供科学依据,为类似露天转地下矿山提供经验。

1 工程概况

某大型铜矿为露天—地下联合开采矿山,地下开采采用分段空场嗣后充填采矿法,先回采矿柱,嗣后充填,在充填体底部掘进出矿横巷及出矿进路,后回采矿房。现有采场结构参数为矿柱宽12 m,矿房宽18 m,阶段高50 m,3 个分段高分别为20 m、17 m 和13 m,在充填体底部依次掘进出矿横巷和出矿进路。根据原有采场结构,待充填体凝固后,在充填体底部掘进出矿横巷和出矿进路,具有掘进难度大、扰动充填体矿柱整体性等缺陷。

2 结构协同及参数优化

2.1 协同作用机理

协同理念[8]是20 世纪60 年代H. Haken 提出的,该理念基于非线性稳定理论[9]。协同学认为,具有复杂结构的非线性系统是一种进化的自组织系统。结构协同的目的就是减轻结构的负效应,提高结构的整体稳定性和承载性能。结构协同为解决隐患资源开采中采空区变形与稳定的矛盾提出了一个新的思路。刘宁等[10]指出地下开挖破坏原有的应力平衡状态,地下采场无论最终是平衡还是破坏,无论是否设立人工稳定的承载或维护结构,岩土体内部的应力重分布行为都会发生,这是地下岩石自行组织稳定的过程,因此地下空间的开挖过程符合协同学中规定的自组织,可以用协同学中的相关理论来研究地下开挖的过程。

地下采场存在空间力转化过程,符合结构协同思想。在地下采场中,矿房、矿柱、充填体假柱组成了一个系统,随时间变化,存在协同演化的过程。它们之间的协同关系并不是简单的叠加关系,因为它们之间有相互影响、相互制约的关系,并最终共同对采场的稳定性产生显著影响。在不考虑岩性的情况下,可以认为,结构的尺寸是影响采场稳定最根本、最重要的因素,但不是说矿柱结构尺寸小,采场就一定处于不稳定状态。地下采空区围岩系统失稳破坏的发生是彼此相互作用的地质体组成的力学系统非线性变形的结果。在矿房、矿柱以及充填体假柱变形失稳破坏的研究方面,仅仅研究矿房、矿柱本身简化为岩石的变形破坏,而不考虑矿房-矿柱-充填体假柱系统之间相互作用的影响偏离了工程实际。地下采场系统的稳定性问题都是建立在一定的工程地质条件上,作为一个复杂的系统性行为进行分析研究。采空区系统作为一个不断变化着的开放系统,通过外界获取的负熵而达到从无序向有序开放的不可逆的耗散系统。系统间各子系统、各层次之间在非线性相互作用下,通过相互影响和正负反馈实现动态耦合,这种非线性系统在时间推进下进行结构、功能的适应,完成系统的“自组织”过程。以上所述,即是地下采场结构协同作用的机理。

在较大面积的地下采场中,未开采前,矿房和矿柱共同起支撑作用;首步回采矿柱从开始至结束,相邻的矿房逐渐起单独支撑作用;在矿柱回采完成后,待充填体固结完成,与矿房组成系统,共同起支撑作用;回采矿房时,充填体逐渐起单独支撑作用。整个回采过程,各个物体内的应力不断转移,起支撑作用的物理量也在过程中变换,达到支撑采场岩体的效果[11]。

2.2 结构参数改进

不论在矿房还是充填体中掘进出矿巷道和出矿进路,都会减少采场支撑体底部承载面积,使底部应力水平提高,更易发生塑性变形和破坏。本研究通过改进采场结构参数,取消在矿房和充填体中掘进出矿巷道和出矿进路,以保持支撑体底部面积不变,并采用后退回采出矿,使出矿巷道布置与凿岩巷道重合。出矿机械进入采空区装矿石时,需要一定的转弯半径,为此加大了整条凿岩巷道(出矿巷道)截面尺寸,方便2 个方向设备同时进出,同时减少回采向下炮孔的偏移,提高爆破效果。

在地下采场中,其基本赋存应力大环境基本一致,未发生改变,不同时段的总支撑力基本一致,其底部应力水平等于总支撑力除以底部面积。一般认为,充填体的刚度小于原有矿体的刚度,为保持充填体应力水平过大,应增大充填体的宽度,为此,选用相等的矿房和矿柱宽度,均为15 m。

在该矿原有采场结构中,回采过程的凿岩巷道截面较小(4 m×4.1 m),因而必须在相邻矿体或充填体中掘进出矿巷道和出矿进路,导致采用炮孔偏移的阶段水平爆破效果不好,同时采场凿岩、出矿机械活动空间狭小,影响作业性能。为了改善矿山采场的运输条件和爆破效果,在保证采场结构稳定的前提下,可以加大凿岩巷道截面尺寸,即大采矿横巷扩底方案,继而可以取消相邻矿体或充填体内的出矿巷道和出矿进路,从而减少掘进作业量,提高底部爆破效果。因此,根据矿山生产能力要求以及已有设备的运输性能参数(如转弯半径),确定选择扩底方案的截面尺寸为9 m×4.1 m(简称为9 m 扩底方案)。

3 9 m 扩底方案数值分析

3.1 确定开采方案

根据该铜矿露天转地下采矿初步设计,矿柱回采完之后,要对采空区进行胶结充填[12],底部10 m 采用较高灰砂比(1 ∶4)的胶结充填,上部采用较低灰砂比(1 ∶8)的胶结充填。该铜矿地下采场结构尺寸较大,充填体矿柱在回采矿房中起到支撑顶板和围岩的作用,其刚度和强度要求较高,为此,本次采用3 种充填体开采方案来分析不同充填体底部掘进长巷和回采采场结构稳定性:方案1 为原设计的充填方案;方案2 为底部采用块石胶结充填体,上部采用尾砂胶结充填体;方案3 为全部块石胶结充填体。见表1。

表1 充填开采方案Table 1 The backfill mining scheme

3.2 建立模型

选取-87 m 水平的采场进行对比分析,基于充填体对回采采场的稳定性影响较大,采用3 种方案进行扩底改进结构方案分析,其中扩底方案中,凿岩巷道和出矿巷道重合布置,尺寸为9 m×4.1 m,矿房、矿柱的宽度均为15 m。不论回采矿柱、矿房,都不在相邻矿体或充填体内掘进出矿巷道,在原有的凿岩巷道布置出矿巷道,形成9 m 扩底采场模型,见图1。在ANSYS 中建立模型,材料分组,划分单元,导入到FLAC3D,重新分组,形成改进采场结构方案,共划分160 080 个单元,172 074 个节点,出矿横巷布置在矿房中。

图1 扩底模型Fig.1 The belled stope model

在分析地下采场、充填体及巷道稳定性、研究地表移动时,不论是采用数值计算方法,还是采用理论分析方法,其结果的可靠性取决于对地下条件的把握度,更确切地说是岩体力学参数选择的可靠性和准确性。岩样取自露天坑底部,即相对应地下采场,通过岩石力学实验,得到了不同岩石的力学参数,如表2所示。

表2 岩体物理力学参数Table 2 Physical and mechanical parameters of rocks

3.3 位移分析

在完成矿柱回采,充填矿柱采空区后,可在充填体还未完全凝固时,就开始掘进矿体底部的巷道,这样可以缩短回采周期。在3 个不同的充填方案中,矿体底部掘进9 m×4.1 m 的大尺寸巷道变形较小,其巷道顶部位移分别为3.8、3.2、3.0 mm,不同刚度的充填材料对相邻矿房底部掘进巷道基本没有影响。

在矿房底部完成掘进出矿巷道后,开始回采矿房,同样上部分段超前于下部分段。按同时回采分析采场的稳定性。回采上部分段,方案1 和方案2 上部分段材料都是1 ∶8 的尾砂胶结充填体,其顶板的位移较大,分别为1.2、1.19 cm,方案3 上部分段材料是块石胶结充填体,其顶板位移为4.5 mm,充填体的强度和刚度对采场顶板稳定性影响较大。同时充填体本身的内部应力发生变化,表现出不同程度的应变,刚度低的充填体材料发生较大竖向位移。中段底部矿体内的巷道变形很小。3 个方案中,在上部分段回采后,下部矿体上界面都有向上的2 mm 变形,属于应力重分布的结果。

回采下部分段时,3 个方案的顶板都有不同程度的位移,分别为8、4、0.6 mm。开挖过程中应力重分布,开挖区前方矿体受开挖的影响,底部巷道出现变形,巷道顶的位移分别为6、3、0.8 mm,是未开挖的矿体应力增大变形的结果。充填体刚度低的方案中,充填体分压小,未开挖的矿体分压大,应变较其他方案大。回采下部分段,应力扰动继续,充填体内部的应力增大,发生不同程度的变形,位移较大的还是集中在低刚度的充填体中,如方案1 的上部充填体。由于充填体底部没有巷道,其整体变形较均匀。

3.4 塑性区分析

回采下部分段完成,开挖区域的材料发生变形,部分应力集中程度较高的区域,材料发生塑性变形。3 个方案中,受开挖扰动,开挖区前方的矿体部分区域发生塑性变形,上部分段巷道周边和下部中段巷道周边原本就是应力集中区,发生塑性变形的区域与充填体刚度相关,充填体刚度高的,矿体内部应力水平较低,发生塑性变形的区域较小,反之亦然。塑性区反应了采场的整体性,采场的完整性:方案3>方案2>方案1。

4 与原设计采场结构对比分析

原设计方案在充填中掘进出矿横巷和出矿进路,扰动充填体稳定,掘进时间周期长;改进采场方案中,在相邻矿体掘进大尺寸出矿巷道,能增强爆破效果,减少回采矿量损失,同时避免扰动充填体的整体性。

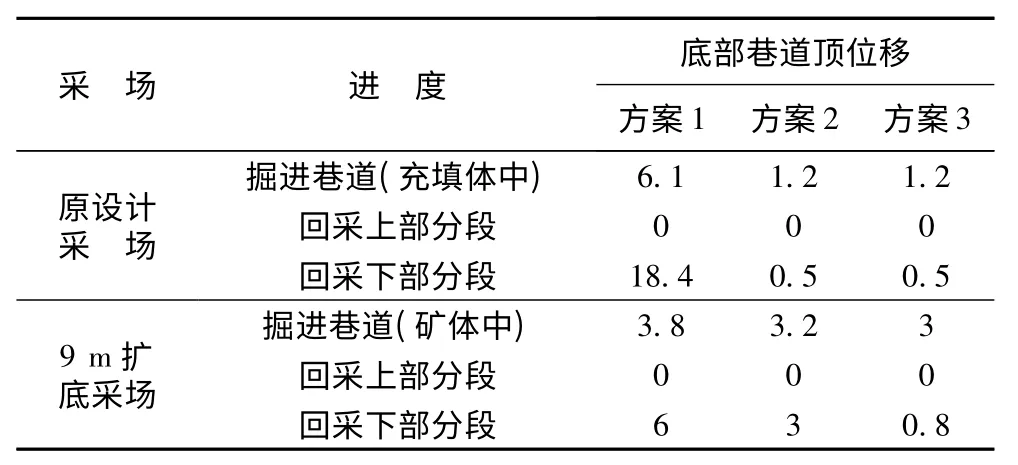

从表3 中对比分析,掘进巷道过程与回采矿体时,底部巷道稳定性成为关键性因素,是保证回采工作安全的重点。掘进巷道时,巷道所处的环境不同,尺寸也不同巷道顶变形也有较大的差异,高刚度充填方案,巷道变形小,9 m 扩底采场的3 个充填方案的巷道位移均匀。回采上部分段矿体时,巷道距开采区有一定距离,巷道变形较小;回采下部分段矿体时,巷道变形较大,巷道稳定将成为制约回采工作的重要因素。通过改进结构参数,9 m 扩底方案的变形总体上小于原设计方案。

通过表4 对比分析,在回采矿体时,充填体逐渐成为顶板的主要承载体,顶板支撑体系发生变化,顶板出现悬空,产生位移,距开挖区域较近的出矿巷道变形较大。回采上部分段矿体时,巷道距开挖区较远,巷道变形很小;回采下部分段矿体时,巷道距开挖区较近,巷道变形较大。在1 ∶9 m 扩底采场方案中,对降低回采上部分段矿体顶板的位移作用不大,对减低回采下部分段顶板位移作用较大,达75%。

表3 底部巷道顶位移Table 3 The roadway roof displacement at bottommm

表4 巷道顶板位移Table 4 The roadway roof displacement mm

5 结 论

(1)充填材料的刚度是影响采场稳定性的重要因素,一味提高充填体的刚度至高强,其采场稳定性很好,但其充填成本比较高,工艺要求严格,操作比较困难;充填体的刚度较低,采场稳定性较差,对回采安全不利;充填体的刚度高低结合,采场应变位移较理想,底部块石胶结、上部尾砂胶结充填应是地下采场的首选方案。

(2)根据结构协同理念,地下采场经过结构参数优化,提出改进的采场结构,即大采矿横巷9 m 扩底采场结构方案,取消了充填体底部巷道,将出矿巷道布置在待回采矿体中,采用后退式回采。分析表明,回采过程中,采场顶板的稳定性提高了,同时出矿巷道的变形较小、保持稳定,该改进采场结构参数具有明显的优势。

[1] 徐长佑. 露天转地下开采[M]. 武汉:武汉工业大学出版社,1990.

Xu Changyou.Open Pit to Underground Mining[M]. Wuhan:Wuhan University of Technology Press,1990.

[2] 古德生.地下金属矿采矿科学技术的发生趋势[J].黄金,2004,25(1):18-22.

Gu Desheng.The development tendency of mining science and technology of underground metal mine[J].Gold,2004,25(1):18-22.

[3] 周科平,高 峰,古德生.采矿环境再造与矿业发展新思路[J].中国矿业,2007,16(4):34-36.

Zhou Keping,Gao Feng,Gu Desheng.Mining environment regenerating and new thoughts on the development of mining industry[J].China Mining Magazine,2007,16(4):34-36.

[4] Borwn E T,Brady B H G.地下采矿岩石力学[M].冯树仁,余诗刚,等,译.北京:煤炭工业出版社,1986.

Borwn E T,Brady B H G. Underground Mining Rock Mechanics[M].Feng Shuren,Yu Shigang,et al,Translate.Beijing:Coal Industry Press,1986.

[5] 王新民,肖卫国,张钦礼.深井矿山充填理论与技术[M].长沙:中南大学出版社,2005.

Wang Xinmin,Xiao Weiguo,Zhang Qinli.Deep Mine Filling Theory and Technology[M]. Changsha:Central South University Press,2005.

[6] 董金奎,冯夏庭,张希巍,等. 地下采场破碎岩体稳定性评价与参数优化[J].东北大学学报,2013,34(9):1322-1326.

Dong Jinkui,Feng Xiating,Zhang Xiwei,et al. Stability evaluation and parameter optimization on the fractured rock mass around underground stope[J].Journal of Northeastern University,2013,34(9):1322-1326.

[7] Chern J C,Chang Y L,Lee H C.Seismic safety analysis of Kukuan underground power cavern[J]. Tunneling and Underground Space Technology,2004,19(5):516-527.

[8] Haken H.Synergeties:From pattern formation to pattern analysis and pattern recognition[J].International Journal of Bifurcation and Chaos,1994,4(5):1069-1083.

[9] 谷惠棠,胡慧明.基于突变理论的矿柱失稳破坏研究[J]. 金属矿山,2011(8):15-18.

Gu Huitang,Hu Huiming.Study on instability and failure of the mine pillar based on catastrophe theory[J].Metal Mine,2011(8):15-18.

[10] 刘 宁,于广明,魏金波.地下开挖对周围岩体应力环境的影响分析[J].青岛理工大学学报,2006,27(1):28-30.

Liu Ning,Yu Guangming,Wei Jinbo.The effect of underground excavation on surrounding rock mass stress environment[J]. Journal of Qingdao Technological University,2006,27(1):28-30.

[11] 董学晨.地下厂房围岩稳定分析若干问题探讨[J]. 岩土工程学报,1981,3(2):50-56.

Dong Xuechen. Some problems on the stability analysis of underground openings[J].Chinese Journal of Geotechnical Engineering,1981,3(2):50-56.

[12] 周科平,古德生.安庆铜矿尾砂胶结充填灰砂配比的遗传优化设计[J].金属矿山,2001(7):11-13.

Zhou Keping,Gu Desheng. Genetic optimization design of the cement-sand ratio of tailings consolidated filling in Anqing Copper Mine[J].Metal Mine,2001(7):11-13.