采场巷道进路断面形状和尺寸参数数值模拟与优化

2015-03-26邱景平张世玉张国联孙晓刚

邢 军 邱景平 张世玉 张国联 孙晓刚

(东北大学资源与土木工程学院,辽宁 沈阳110819)

鲁中冶金矿业集团公司小官庄铁矿一直采用无底柱分段崩落法,随着开采深度的增加和空区体积的增大,主井井筒受井下地压活动影响日益明显,已经有一定程度的变形。为保证矿山的安全生产,小官庄铁矿对北区-400 ~-450 m、竖井保安矿柱以外150 m范围内的矿体进行了充填采矿试验研究,结合试验矿块矿岩软破、矿体分布零散的开采技术条件,选择上向进路充填采矿法作为试验矿块的采矿方法,为确定其合理的进路断面形状和结构参数,利用FLAC3D力学软件模拟分析,对采场的进路断面形状和进路参数进行合理的选择。

(1)从单一进路围岩的塑性区分布、围岩主应力差分布和围岩变形分布3 个方面进行模拟分析,选择最佳进路断面形状[1-2]。

(2)选取进路宽、高、长等3 方面因素组成3 因素3 水平正交试验,对比最大、最小主应力分布和围岩变形分布的试验结果,选出最优的进路尺寸参数,为小官庄铁矿充填采矿提供理论指导。

1 进路断面形状优化

1.1 数值模型及参数

目前常用的能反映岩体塑性屈服的准则有Mohr-Coulomb 破坏准则与Drucker-Prager 准则。前者应用于岩石力学数值分析中已很成熟,且模型中有关参数可由常规三轴试验求得[3-5]。因此,本模型的计算仍采用Mohr-Coulomb 模型,其准则为

式中,σ1为第一主应力,MPa;σ3为第三主应力,MPa;c为黏聚力,MPa;φ 为摩擦角,(°);I1为应力张量第一不变量;J2为应力偏张量第二不变量;θ 为与J2及应力偏张量第三不变量有关的参量。

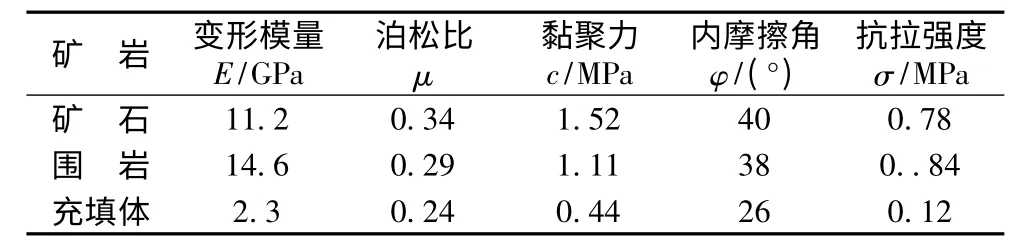

本模型边界约束采用位移约束的边界条件。模型前后左右各侧面及下边界均取该面法向的位移约束,上边界面为自由边界。模拟开采的矿山由于条件的限制无法测定初始地应力,因而本研究只考虑岩体的自重应力,忽略其构造应力的影响,上覆岩层约为550 m,施加均匀载荷。小官庄铁矿试验矿块矿岩软破,经力学试验测定,本模型采用的矿岩岩石力学参数如表1。

表1 岩石力学参数Table 1 Rock mechanics parameters

1.2 模拟试验结果及分析

(1)根据如图1 所示的不同进路断面形状四周塑性区分布图可知,4 种进路断面形状塑性区域分布大致相同,塑性区主要集中在开挖进路两帮,这表明原始应力状态下,受岩体自身重力影响,地应力均匀分布;进路开挖后,应力向四周转移,在进路两帮形成应力集中区域,尤其是进路两帮肩角和底角部分,而顶底板的应力集中区域相对较小,此时进路两帮的稳定性对整条进路的稳定性影响较大[6]。

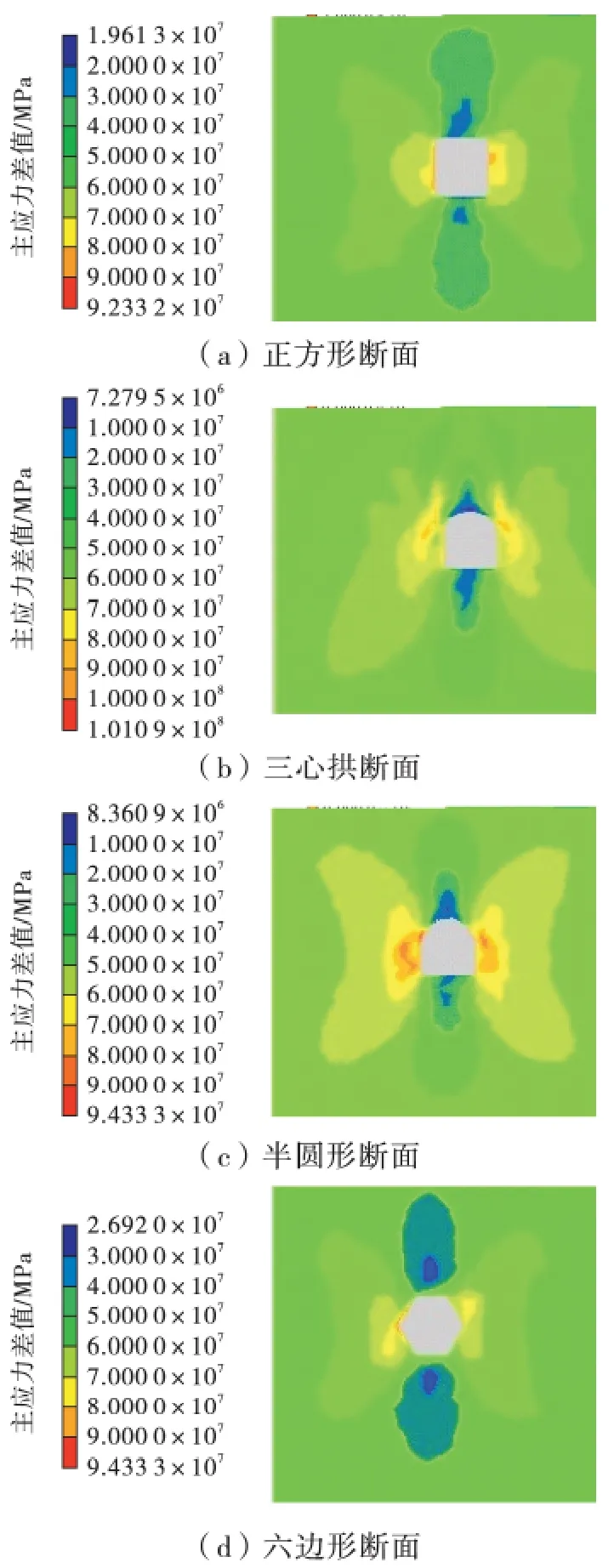

(2)根据如图2 所示的不同进路断面形状四周主应力差值分布图可知,4 种进路断面形状的最大主应力差值也是集中于开挖进路两帮,顶底板的主应力差值相对较小,此结果与进路周围塑性区域分布的模拟结果一致。正方形断面进路周围分布最大主应力差值为92.33 MPa,最小为21.77 MPa;三心拱断面进路周围分布最大主应力差值为101.09 MPa,最小为6.96 MPa;半圆拱断面进路周围分布最大主应力差值为94.33 MPa,最小为8.36 MPa;六边形断面进路周围分布最大主应力差值为98.29 MPa,最小为26.92 MPa。在主应力差值较大的集中区容区域易受到破坏,通过对边上述4 种断面进路最大主应力差值分布区域大小可知,六边形断面进路主应力差值分布相对较小,稳定性较好。

图1 不同进路断面形状四周塑性区分布Fig.1 Plastic zone distribution around the drifts with different section shape

图2 不同进路断面形状四周主应力差值分布Fig.2 Principal stress difference distribution around the drifts with different section shape

(3)在4 种断面形状进路垂直进路顶板方向的进路两帮布置一系列位移监测点,记录位移变形值w,得到图3。可以看出,距离顶板距离越大,位移变形相对较小,这是由于距离顶板较近的肩角区域,主应力差较大,易发生变形;距离顶板较远的区域底角区域,主应力差较小,发生位移变形也相对较小。由图3 可见,三心拱变形最大,六边形变形最小,结果与进路周围塑性区分布以及主应力差分布是一致的。综上可知,在4 种断面形状的进路中,六边形断面进路最优。

图3 4 种断面进路监测点位移散点图Fig.3 Monitoring points displacement scatter diagram at 4 four kinds of drifts

2 进路参数优化

2.1 试验方案

影响回采进路稳定性的因素很多,由于小官庄铁矿上向进路充填法采矿的分层进路平行布置,选取进路宽、进路高、进路长为考察因素(依次为因素A、B、C),每个因素各取3 个水平安排正交试验[7],试验因素水平见表2。

表2 正交试验因素水平安排Table 2 Level arrangement of orthogonal test factors

2.2 试验结果及分析

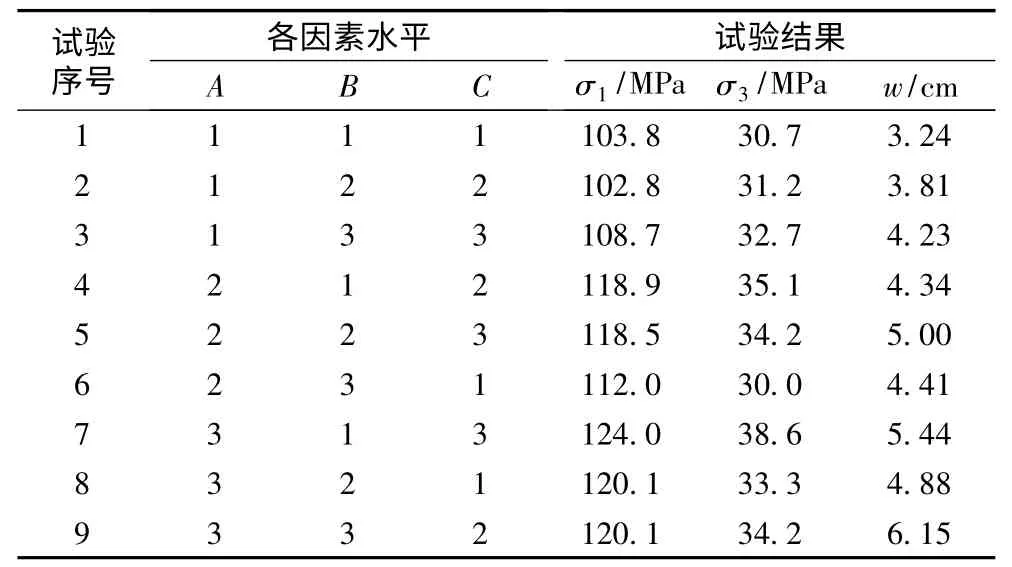

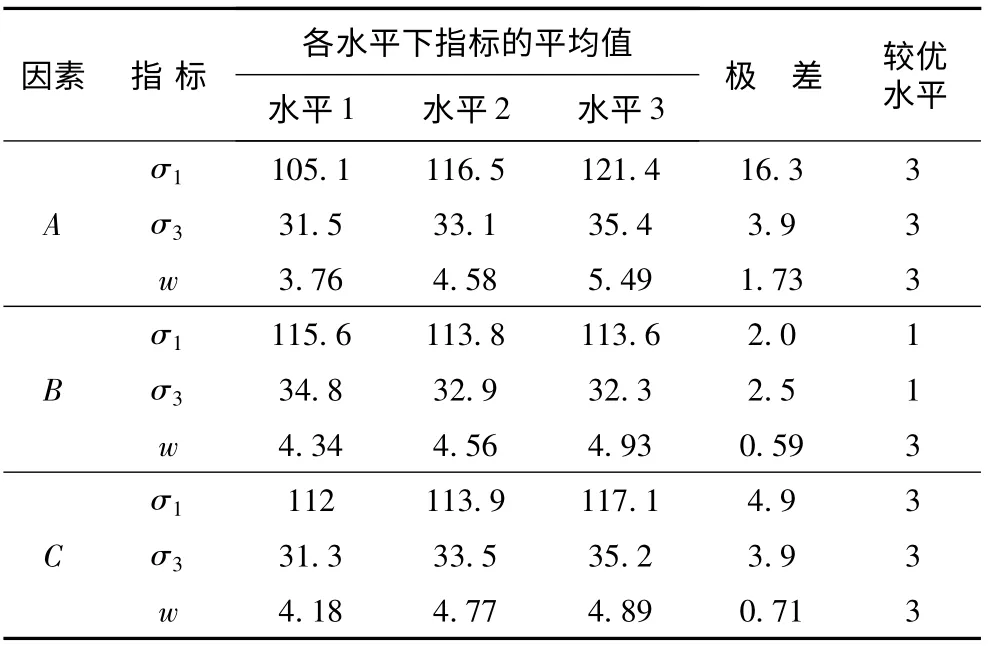

正交试验结果见表3,极差分析结果见表4。

表3 正交试验结果Table 3 Orthogonal test results

表4 正交试验极差分析结果Table 4 Results of range analysis of orthogonal test

(1)利用FLAC3D模拟分析顶板的最大主应力云图,选取方案7 和方案9 的相关结果如图4 所示。

图4 最大主应力云图Fig.4 The maximum principal stress nephogram

从图4 中可见,每条进路开挖过后应力向采场四周集中,出现了较大的应力集中区域。其中方案7 的最大主应力最大。当开采过的进路充填之后,采场四周的应力集中明显减小,各方案均未出现拉应力。

影响进路稳定性的3 种因素的σ1的平均值极差分别为16.3、2.0、4.9,即进路宽度对开采进路的顶板稳定性影响最为显著,进路高对进路的稳定性影响相对较小。在开挖过程中,进路的长度固定的情况下,进路宽度越大,顶板的暴露面积越大,稳定性就相对越差,故在进路开采中选择隔一采一的方式进行回采,回采过后立即充填,选取适当宽度的进路,减小应力集中区域,以保证进路整体的稳定性[8]。由上述进路顶板及周围最大主应力云图中可以看出,方案7中最大的主应力为124 MPa,且此时进路的宽为4 m,暴露面积相对较大,进路稳定性差;方案8 和9 的应力集中区域较方案7 小,这是由于进路宽度相同时,方案8 和9 选取的进路长度较小。此时方案1、2、3、4、5、6 较为合理。

(2)利用FLAC3D模拟分析顶板位移云图,选取方案1 和方案9 的相关结果如图5 所示。从顶板位移云图可以看出采区中部的位移明显大于采区端部采场的位移。这是由于端部围岩抗压强大,应力集中围岩时不会有很大的位移出现,而相对于强度较小的充填体而言,在较大应力场的情况下则会出现较大位移。

图5 方案1 和9 竖直方向位移云图Fig.5 Vertical direction displacement of scheme 1,9

从上述的9 种试验方案来看,影响进路稳定性的3 种因素的w 的平均值极差分别为1.73、0.59、0.71,即进路宽度对开采进路的顶板位移大小影响较为显著。在开挖过程中,进路的长度固定的情况下,进路宽度越大,顶板的暴露面积越大,顶板竖直方向位移就越大。方案9 出现了最大位移为6.15 cm,这是由于选取进路宽度4 m、进路高度4 m、进路长度50 m,除了暴露面积较大之外,竖直方向跨也相对较大,充填体的强度较小,致使竖直方向位移增加。方案1 选取的进路尺寸参数为进路宽度3 m、进路高度3 m、进路长度40 m,相对于方案9 而言,顶板暴露面积和竖直方向跨度都比较小,故方案1 的竖直方向位移仅为3.24 cm,其余各方案位移相差不大,并且都在采场安全系数允许的范围内,故此种情况下方案1、2、3、4、5、6 均可。但当进路高宽比大于1 时,进路两帮的塑性区明显增大,较容易出现失稳现象,为保证进路的稳定性需选择进路高宽比小于1 的方案,即方案1、4、5。

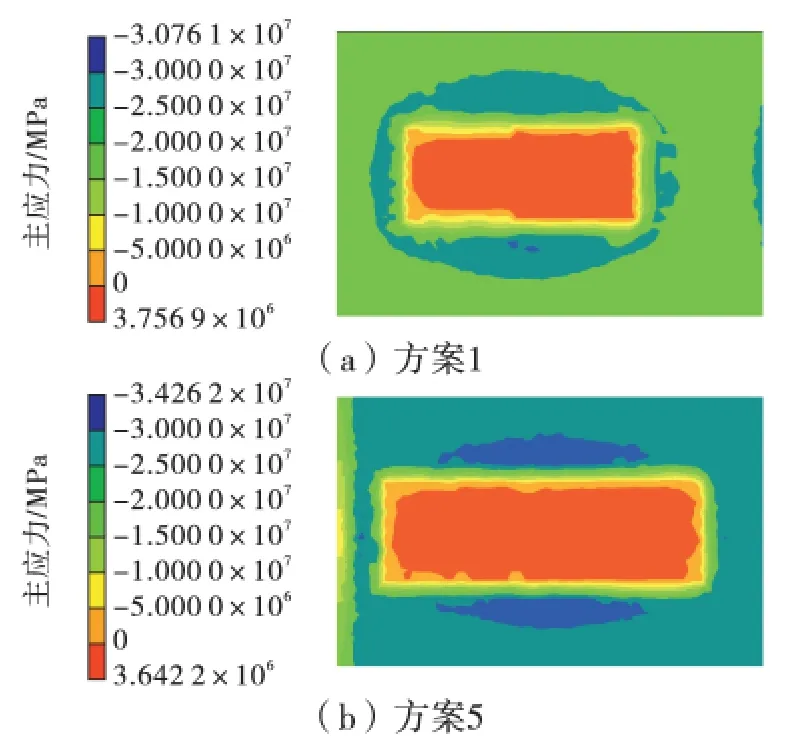

(3)利用FLAC3D模拟分析顶板最小主应力云图,选取方案1 和方案5 的相关结果如图6 所示。

从最小主应力云图可以看出,每条进路开挖过后应力向采场四周集中,充填过后应力集中区域明显变小,其中方案7 的最小主应力最大。

图6 方案1 和5 最小主应力云图Fig.6 Minimum principal stress of scheme 1,5

影响进路稳定性的3 种因素的σ3的平均值极差分别为3.9、2.5、3.9,即进路宽度和进路的长度对采场顶板及周围最小主应力的影响较为显著。在开挖过程中,进路的长度固定的情况下,进路宽度越大,顶板的暴露面积越大,采场越不稳定;进路宽度固定的情况下,进路越长,相应采场顶板暴露也会增大,同样对采场稳定性造成不利的影响。而进路开挖充填后采场顶板出现拉应力明显比充填前要小,且充填完成之后的拉应力没有超过充填的抗拉强度,此时采场的稳定性是可以保证的[9-11]。在矿山实际生产中,需要在保证安全回采的情况下实现高效生产,即方案5 中进路尺寸可提高生产能力,故方案5 最优。

2.3 小 结

根据以上计算结果分析,在采场结构参数选取过程中应该选择较小的进路宽度和进路高度,这样有利于采场整体的稳定,但是为了增加产量可以适当地增加进路的宽度和高度。结合小官庄铁矿开采技术条件与经济技术条件,考虑安全、高效的宗旨,试验方案5 最为合理,即进路宽度3.5 m,进路高度3.5 m,进路长度60 m。

由于小官庄铁矿充填料浆浓度68%、灰砂比1 ∶4,进路充填体强度较高,自立性较好,能够保证上一分层矿体安全回采,且使用隔一采一的进路开采方式时,试验矿块同一分层进行开采的进路仅为3 ~4 条,暴露部位不连续,暴露面积小于总体面积的1/10,开采之后立即充填,分层与分层之间的进路垂直交错回采充填,所以下部充填体对上层矿体开采的影响很小,能够保证充填体的整体稳定,数值模拟的单分层进路尺寸参数适用于小官庄铁矿试验矿块整体的分层进路充填采矿。

该参数在小官庄铁矿得到了应用,充填采矿工业试验取得了成功[12-14],已顺利采至第7 分层(-417 m分层),进展过半,为软岩且破碎的铁矿床应用进路充填采矿积累了经验,有效地控制了采场地压,保障了现场的安全生产。

3 结 论

通过对4 种典型断面形状进路的模拟、试验采场监测研究,4 种断面进路开挖部分周围塑性区分布、主应力差分布以及位移变形分布基本一致,六边形断面进路周围主应力差小,位移变形小,稳定性较好,选择六边形断面为最优断面形状;针对影响采场稳定性的进路长、进路高、进路宽3 因素,对进路尺寸参数进行了模拟研究,通过比较最大主应力、最小主应力以及竖直方向位移分布,在保证进路采矿安全的前提下,为提高矿山生产能力,选择合理的参数为进路宽度3.5 m,进路高度3.5 m,进路长度60 m。该参数在现场得到了成功应用,有效地控制了采场地压。研究成果对小官庄铁矿的充填采矿结构设计提供了理论指导,并对类似矿山具有借鉴意义。

[1] 李桂臣,张 农,王 成,等. 高地应力巷道断面形状优化数值模拟研究[J].中国矿业大学学报,2010,39(5):652-658.

Li Guichen,Zhang Nong,Wang Cheng,et al.Optimizing the section shape of roadways in high stress ground by numerical simulation[J].Journal of China University of Mining & Technology,2010,39(5):652-658.

[2] 孟庆彬,韩立军,乔卫国,等. 深部高应力软岩巷道断面形状优化设计数值模拟研究[J]. 采矿与安全工程学报,2012,29(5):650-656.

Meng Qingbin,Han Lijun,Qiao Weiguo,et al. Numerical simulation of cross-section shape optimization design of deep soft rock roadway under high stress[J].Journal of Mining&Safety Engineering,2012,29 (5):650-656.

[3] Yu M H,Zan Y W,Zhao J,et al.A unified strength criterion for rock material[J]. International Journal of Rock Mechanics and Mining Sciences,2002,39(8):975-989.

[4] Singh M,Raj A,Singh B.Modified Mohr-Coulomb criterion for nonlinear triaxial and polyaxial strength of intact rocks[J].International Journal of Rock Mechanics and Mining Sciences,2011,48(4):546-555.

[5] You M Q. True-triaxial strength criteria for rock[J]. International Journal of Rock Mechanics and Mining Sciences,2009,46(1):115-127.

[6] 李慎举,王连国,陆银龙.破碎岩体巷道变形破坏特征的数值模拟研究[J].采矿与安全工程学报,2011,28 (1):39-44.

Li Shenju,Wang Lianguo,Lu Yinlong. Numeriacl simulation for deformation failure characters in roadway with broken rock mass[J].Journal of Mining & Safety Engineering,2011,28 (1):39-44.

[7] 曹宗权,邵 海,高卫宏,等.基于FLAC3D的下向进路胶结充填采场参数研究[J].有色金属科学与工程,2011,2(6):74-78.

Cao Zongquan,Shao Hai,Gao Weihong,et al. Parameters of cemented underhand heading stope based on FLAC3Danalysis[J].Nonferrous Metals Science and Engineering,2011,2(6):74-78.

[8] 李 欣,李俊华.充填法采矿矿块结构参数优化设计[J]. 金属矿山,2011(7):39-42.

Li Xin,Li Junhua.Structural parameter optimization of ore block by backfill mining method[J].Metal Mine,2011(7):39-42.

[9] Zheng Y R,Tang X S,Zhao S Y,et al.Strength reduction and steploading finite element approaches in geotechnical engineering[J].Journal of Rock Mechanics and Geotechnical Engineering,2009,1(1):21-30.

[10] Zheng Y R,Den C J,Tang X S,et al.Development of finite element limiting analysis method and it's application to geotechnical engineering[J].Engineering Sciences,2007,3(5):10-36.

[11] Oden J T,Belytschko T,Babuska V,Hughes T J R.Research on directions in computational mechanics[J].Computer Methods in Applied Mechanics and Engineering,2003,192:913-922.

[12] 邱景平,张世玉,张国联,等. 小官庄铁矿北区充填工业试验[J].有色金属,2012,64(4):10-13.

Qiu Jingping,Zhang Shiyu,Zhang Guolian,et al. Filling industrial test in north area of Xiaoguanzhuang Iron Mine[J]. Nonferrous Metals,2012,64(4):10-13.

[13] Liu Tongyou,Wang peixun.Mining backfill technology and its application in Jinchuan Group Co.,Ltd.[C]∥Proceedings of the 8th International Symposium on Mining with Back-fill. Beijing:[s.n.],2004:12-21.

[14] Yilmaz E,Kesimal A,Ercikdi B. Strength development of paste backfill samples at long term by using two different binders[C]∥Proceedings of the 8th International Symposium on Mining with Back-fill.Beijing:[s.n.],2004:281-285.