基于UG的风力发电机叶片有限元分析

2015-03-25李佳祺

潘 聪, 李佳祺

(上海发电设备成套设计研究院, 上海 200240)

新能源技术

基于UG的风力发电机叶片有限元分析

潘 聪, 李佳祺

(上海发电设备成套设计研究院, 上海 200240)

介绍了风力发电机叶片的有限元分析方法,利用UG软件对叶片进行建模和分析计算,结果表明:该叶片模型具有良好的强度和刚度,能满足工作要求。

风力发电; 叶片结构; 结构分析; 模态分析

随着社会的不断发展,现有的传统能源储量已无法满足日益增长的能源需求;同时,公众对于改善生态环境的呼声日益高涨,发展清洁能源已经成为全球共同面临的课题。风能作为一种清洁的可再生能源,逐渐受到全球的重视,风电产业已初具规模。

风力发电机组由叶片、传动系统、发电机、塔架、储能设备等组成。叶片是其中的关键部件之一,是将风能转化为机械能的核心部件,应具有良好的捕风能力、足够的强度和刚度,以及稳定性。叶片的翼型设计和结构形式,直接影响风力发电机组的性能和功率。

对于结构复杂的风电叶片,由于理论计算和应力测试的不易操作性,笔者利用UG软件对叶片进行建模和分析。

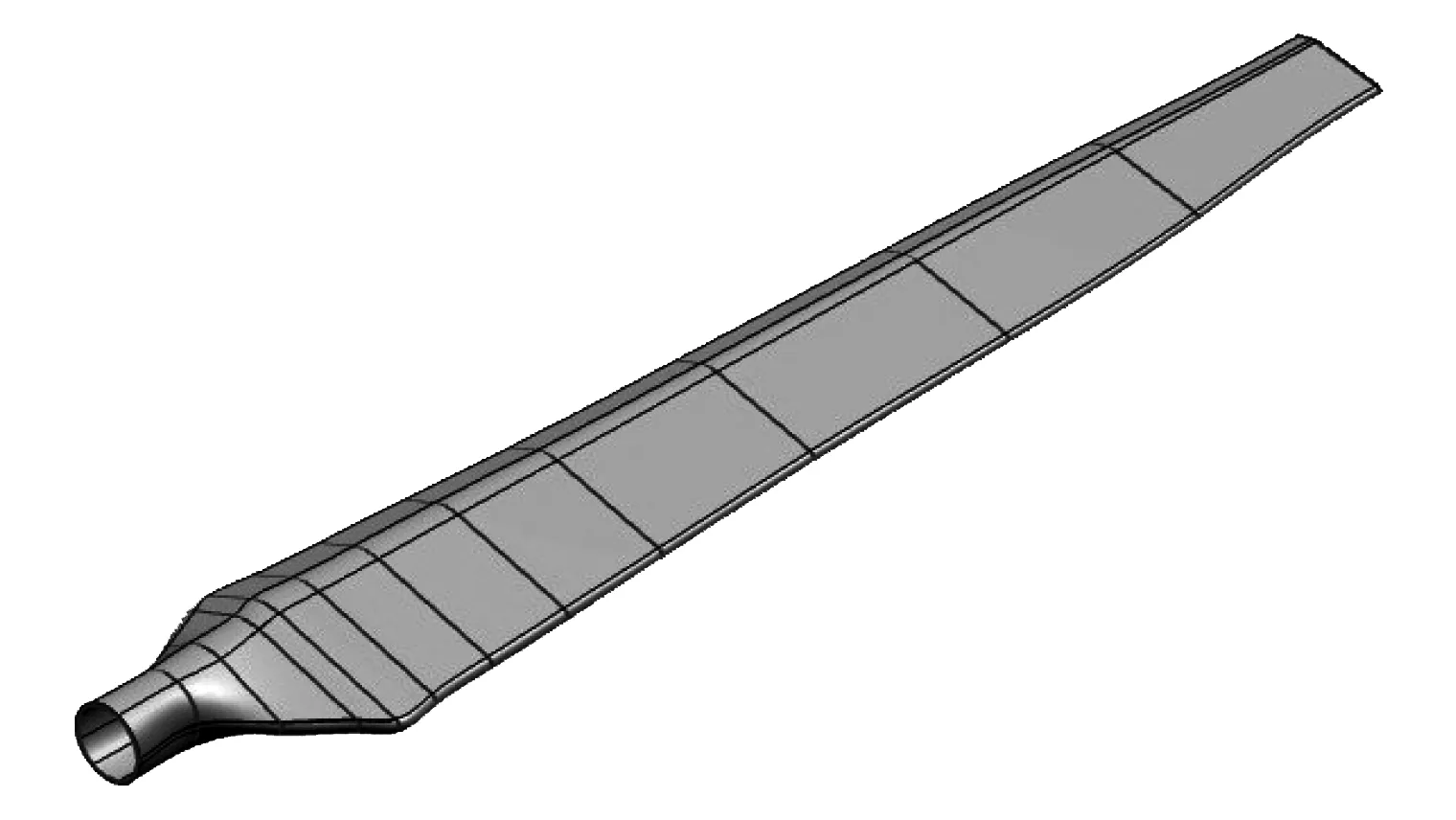

1 叶片模型

风力发电机叶片结构设计的目的是结合空气动力学、结构力学等专业知识分析,增大叶片扫风面积,并使其质量最小化,获得更高的捕风能力[1]。

由于构件的固有频率和振型主要取决于它的刚度分布和质量分布[2],笔者建立的叶片模型见图1,叶片总长为30 m。

图1 叶片模型

2 结构分析

2.1 风机叶片材料

风机叶片材料是影响风机叶片性能和效率的关键因素之一。通用的风机叶片材料主要包括:金属(铝合金)、玻璃纤维增强复合材料(玻璃钢)、碳纤维增强复合材料等[1]。为了增强风机叶片的捕风能力,提高风力发电机系统的性能和效率,往往要求叶片材料具有质量轻、强度高、刚度大等特性[2]。

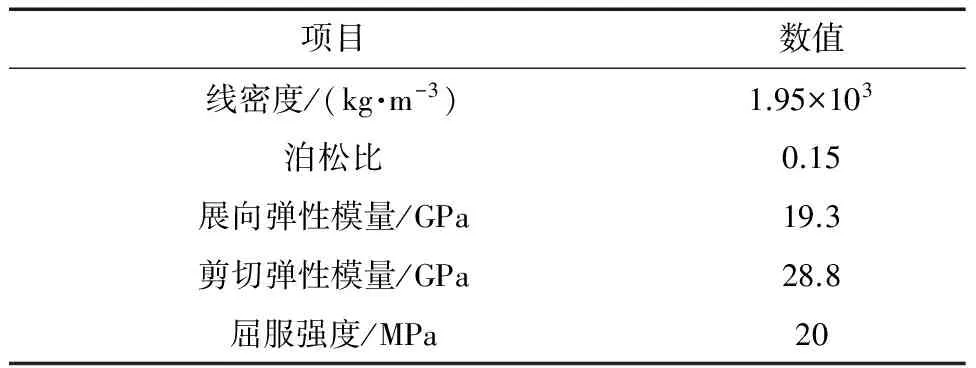

复合材料垂直于纤维方向的性能主要取决于基体材料的性能和基体与纤维的结合能力,层间应力和层间剪切强度很低[3]。选用纤维增强复合塑料FRP作为叶片材料,其材料特性见表1[4]。

表1 FRP材料强度特性

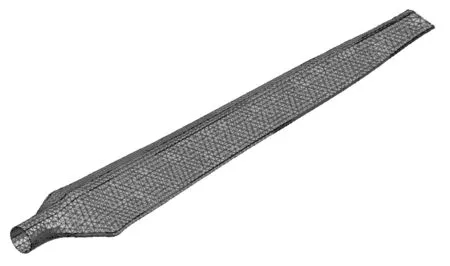

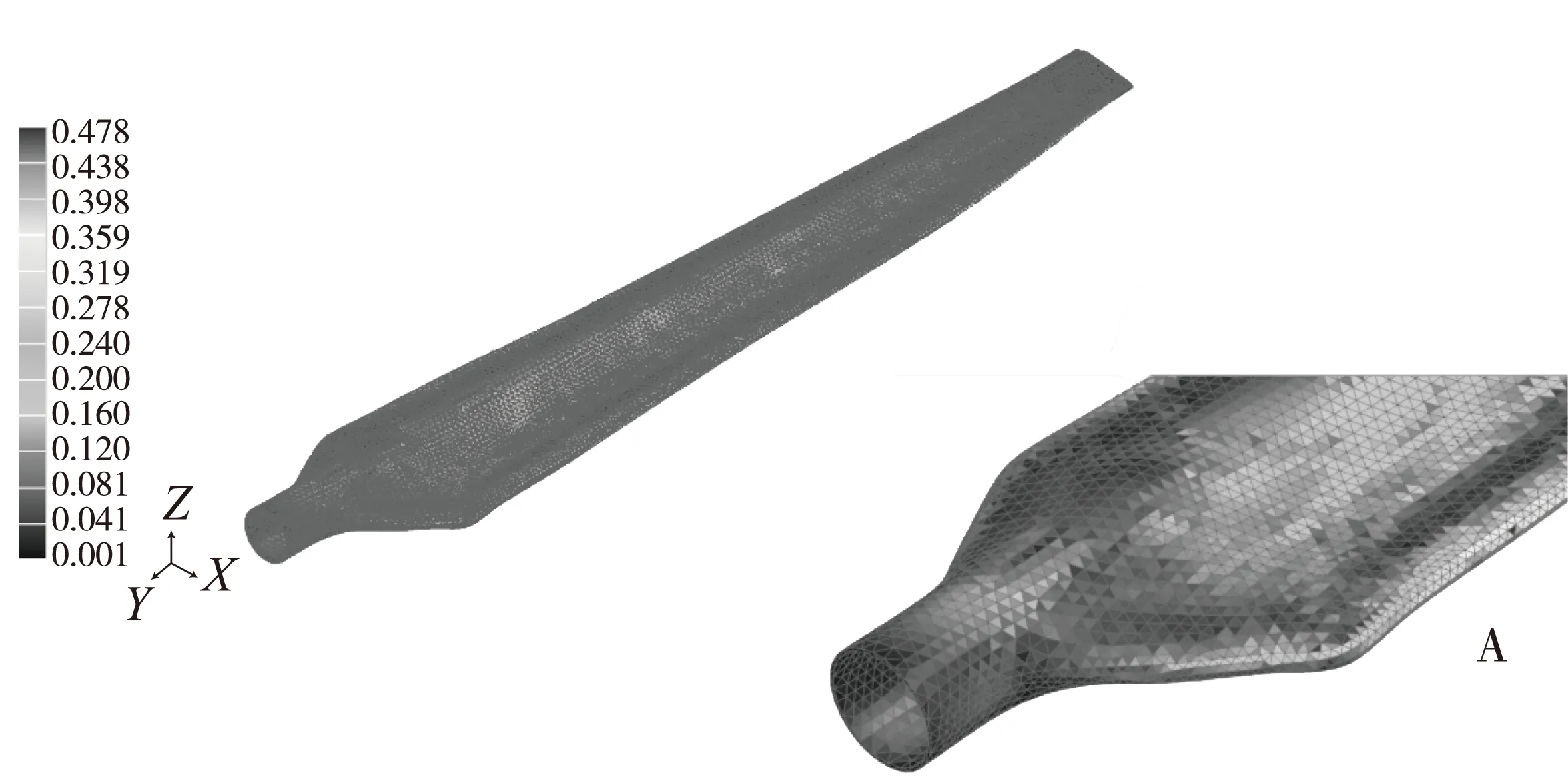

2.2 有限元网格划分

利用UG软件对叶片模型进行有限元网格划分,单元属性选用3D四面体网格(CTETRA(4)),单元大小设为100。绘制的有限元网格见图2。

图2 有限元网格

2.3 边界条件和叶片载荷

在实际工况下,风机叶片依靠端部螺栓固定在轮毂上,并随轮毂一同转动。为了便于分析,笔者将叶片端部设为固定约束。

风机叶片的工作原理是将空气流动的风能转化为叶片转动的机械能。风机叶片的载荷主要包括两部分:一是风机叶片的自重,二是由空气流动产生的压力。

将空气当成黏度可以忽略、不可被压缩的理想流体。据伯努利方程:

(1)

式中:p是流体压力;ρ是流体密度;h是流体高度;v是流体速度;C是常数。

空气流经风机叶片时,不会产生高度差。式(1)可简化为:

(2)

采用20 ℃、标准大气压下的空气密度ρ=1.205 kg/m3,风速采用12级风(飓风,32.7~36.9 m/s),即v=37 m/s,得出叶片表面空气压力为p=825 Pa。

将固定约束、重力和压力施加至叶片模型,见图3。

图3 边界条件和载荷

2.4 结构分析结果

利用UG软件进行结构有限元分析,可以得到应力、应变分布以及叶片的变形结果。叶片模型的应力分布见图4,有限元的数值分析结果见表2。

图4 应力分布云图(单位:MPa)

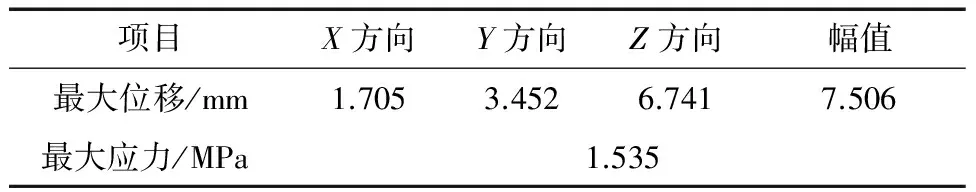

表2 叶片模型1有限元分析结果

从图4可以看出:叶片应力沿叶展方向逐渐减小,在叶尖处应力最小。最大应力出现在距叶片端部7 m处(叶长23%,图4中A处)。

上述分析结果指出,叶片模型的最大应力为1.535 MPa,远小于纤维增强复合塑料的屈服强度(20 MPa),说明该叶片满足强度要求。

在实际工况中,要求叶片运转时不能与塔架碰撞,叶片最大位移是在图4中Z方向,即垂直叶片方向,叶片模型1的最大位移为7.506 mm,这个很小的变形量也证明该叶片满足刚度要求。

3 模态分析

3.1 边界条件

同第2章所述,将叶片端部设为固定约束。

3.2 模态分析结果

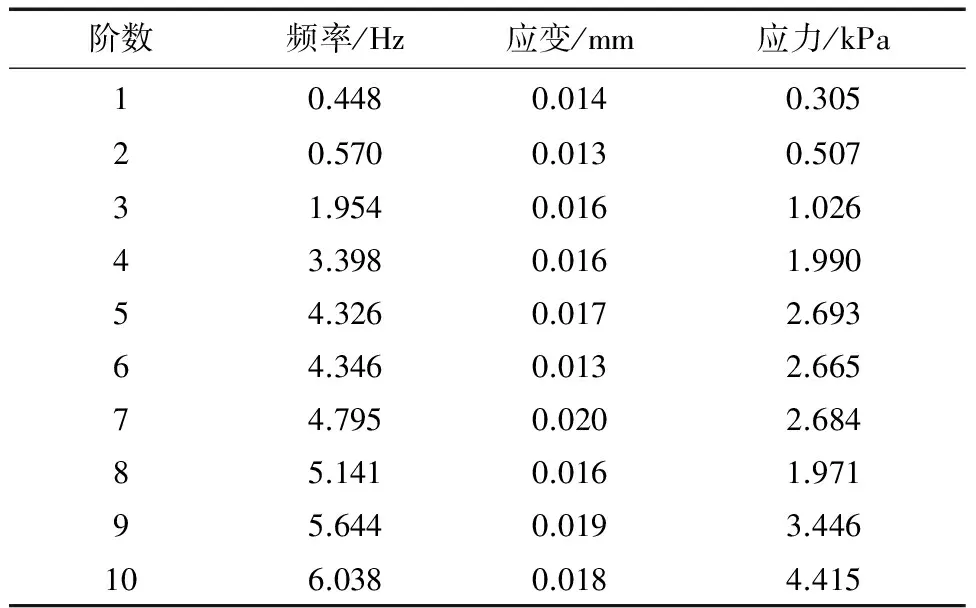

对叶片进行自然模态分析,取前10阶模态,计算的自然频率见表3。

表3 模态分析自然频率

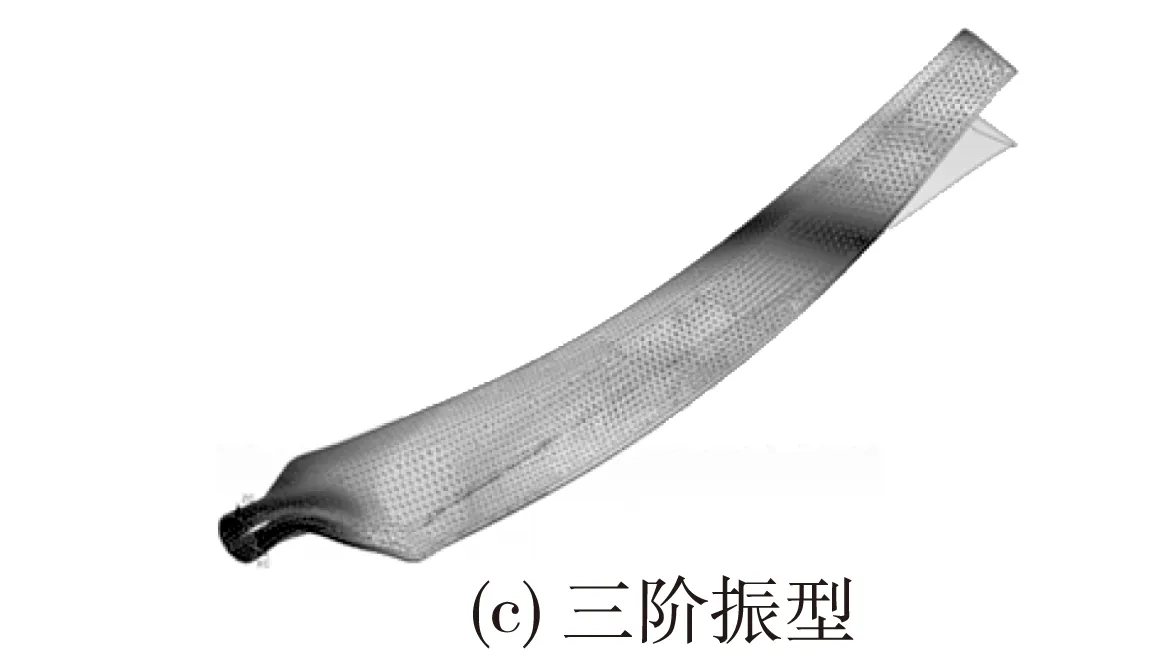

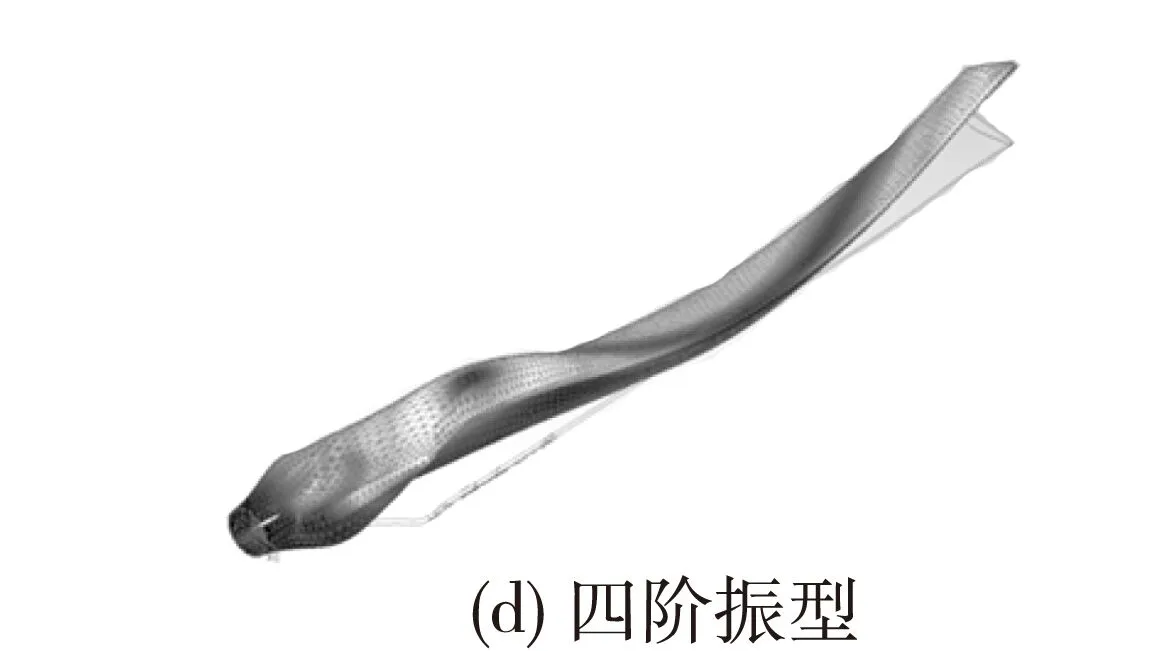

在实际工况下,叶片的高阶激励较少,所以重点关注低阶激励[4]。笔者提取了前4阶振型,其变形情况见图5。

图5 叶片模型模态分析变形图

3.3 模态分析结果分析

叶片的振动形式主要有三种:挥舞振动、摆振振动和扭转振动[2]。挥舞振动是指在垂直于旋转平面方向上的弯曲振动,摆振振动是指在旋转平面内的弯曲振动,扭转振动是指叶片绕轴的扭转振动。

分析结果显示:

(1) 叶片1阶至3阶振型主要表现为弯曲振动,该弯曲振动是挥舞振动和摆振振动共同作用的结果;4阶振型中已经出现了扭转振动,是弯曲振动和扭转振动的复合振动。

(2) 叶片1阶振型主要是挥舞振动,2阶振型主要是摆振振动,3阶振型是挥舞振动和摆振振动都有,4阶振型是挥舞、摆振和扭转3种振动共存,说明振动的阶次越高,振动的形式越复杂,对叶片影响越大。

(3) 振动的阶次越高,叶片的应变和应力越大,叶片屈曲效应越显著。

(4) 从叶片的应变和应力结果得知,叶片模型有足够的强度和刚度,具有很好的屈曲稳定性。

4 结语

经过分析得知,最大应力出现在距叶片端部7 m处(叶长23%),叶片模型有足够的强度和刚度,具有很好的屈曲稳定性。采用UG软件进行结构和模态分析可以节省大量的时间,分析结果可以作为设计依据。

[1] 潘艺,周鹏展,王进. 风力发电机叶片技术发展概述[J].湖南工业大学学报, 2007,21(3):48-51.

[2] 高会焕. 纤维增强材料风机叶片发展概述[J]. 玻璃钢/复合材料, 2009(4):104-108.

[3] 陈启卷,张凯. 1 MW风机叶片结构分析[J]. 水电与新能源, 2010(4):66-69.

[4] 朱蕾. 复合材料风力发电机叶片结构优化设计[D]. 哈尔滨:哈尔滨工业大学,2007.

广 告

上海发电设备成套设计研究院

封面

上海发电设备成套设计研究院

封2

山东天璨环保科技有限公司

封3

徐州罗特艾德回转支承有限公司

封底

Finite Element Analysis of Wind Turbine Blades Based on UG

Pan Cong, Li Jiaqi

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

A method was proposed for finite element analysis of wind turbine blades, with which the blades were modeled and calculated using UG software. Results show that both the strength and stiffness of the blade model are high enough to meet the requirements of actual application.

wind power generation; blade structure; structural analysis; modal analysis

2014-08-13

潘 聪(1990—),男,助理工程师,主要从事机械设计与结构分析,参与变频柜等电气设备的结构设计与分析工作。

E-mail: pancong@speri.com.cn

TK83

A

1671-086X(2015)04-0308-03