某汽轮发电机组汽流激振故障的分析和处理

2015-12-20傅行军

杨 丹,傅行军

(火电机组振动国家工程研究中心,南京210096)

汽流激振是汽轮发电机组现场运行中最常见的振动故障原因之一,是由汽轮机内部汽流激振力作用下引起的转子异常振动,通常与机组所带负荷有关。近年来随着机组容量的增大,由汽流激振引起的机组振动故障日益突出,已成为影响机组安全、稳定运行的重要原因。目前,喷嘴配汽汽轮机组采用顺序阀运行,即只有一个调节阀进行开度调节,其余调节阀保持全开或全关,处于非对称性的部分进汽状态,调节阀的动作又会使部分进汽的方式发生变化,很容易引发汽流激振问题[1]。

某电厂330 MW亚临界汽轮机组在调试和运行中出现了高压转子低频振动,且跟负荷关系密切。针对此现象,笔者通过调节阀试验,基本确定了故障类型为汽流激振,结合振动特点及机理,给出了应对该故障的方案。大修后,转子低频振动得到抑制,机组得以安全运行。

1 机组异常振动情况

某电厂330 MW汽轮机型号为C330/262-16.7/0.3/538/538的一次中间再热、两缸两排汽、抽汽凝汽式机组,轴系由高中压转子、低压转子以及发电机转子组成,共有7个瓦支撑。

机组轴系简图和进汽阀门布置分别见图1和图2。

图1 轴系简图

图2 阀门布置

该机组在调试和投运期间,对各轴瓦的振动进行监测分析发现,高中压转子在带大负荷期间振动很不稳定,存在较大波动,其中1号和2号瓦的轴振会出现比较大的半倍频,而且振动的这种波动与负荷的关系很密切,通过几次启动和并网带负荷,振动出现波动的负荷点重复性很好。为此对该机组进行阀门试验分析,以确定故障类型并给出合理的治理方案。

2 振动试验

2012-04-1 015:40:00现场进行了调节阀控制次序试验,并监测各瓦的振动和瓦温情况。

2.1 顺序阀降负荷振动试验

阀门开启顺序为3+4→1→2(其中2号阀门关死)振动情况。试验开始负荷为321MW,降负荷过程振动情况见表1~表3。

表1 2012-04-1015:41:00,负荷为321MW时的阀门轴振情况

表2 2012-04-1016:57:00,负荷为270MW时的阀门轴振情况

表3 2012-04-1018:10:00,负荷为210MW时的阀门轴振情况

由表1~表3可知:2号阀门不进汽时,降负荷过程机组振动状况好,未出现低频失稳振动。

2.2 单阀进汽带负荷振动试验

2012-04-1 018:15:00开始进行单阀进汽,即全周进汽方式下的带负荷振动试验,机组负荷由210MW升至300MW过程稳定,至300MW维持30min左右后,1号、2号、3号、4号轴振出现失稳振动。随着负荷升至320MW低频振动加剧,低频范围为2227Hz,且各瓦低频幅值不等,其中1号Y向轴振低频值最大为50μm,此时1号Y向通频振动为86μm、工频振动24μm,振动以低频25Hz为主;320MW时各瓦振动都较大,3号X向最大达到100μm。以1号阀门Y向为例,其在定速升负荷过程中轴振情况见表4。

表4 1号阀门Y向主要频率的轴振幅 μm

由表4可看出:在单阀定速升负荷过程中,低于300MW时无明显低频成分的振动,此时轴瓦的振动以1倍频成分为主,1号Y振动通频值仅为30μm左右;但当负荷超过300MW后,存在显著低频成分的振动频谱,低频以25Hz为主,且升至320MW时1号Y的低频幅值远超过工频幅值,期间工频幅值基本不变。

2.3 试验过程中各轴瓦温度

调节阀次序试验过程中供油压力和冷凝器出口油温保持不变,同时监测各轴瓦温度,其中在单阀带负荷至320MW时,2号瓦温较高,达到94.3℃,其他瓦温比较正常。2012-04-10机组振动失稳前后各轴瓦温度见表5。

表5 振动失稳前后各轴瓦温 ℃

3 振动分析及治理方案

一般认为,单阀调节全周均匀进汽时,转子所受的汽流切向力相互抵消,此时轴承承受转子自重的载荷;顺序阀部分进汽时,汽流对转子产生切向作用力,易引起轴承载荷的改变,由此对轴瓦温度和轴振动产生不同的影响。

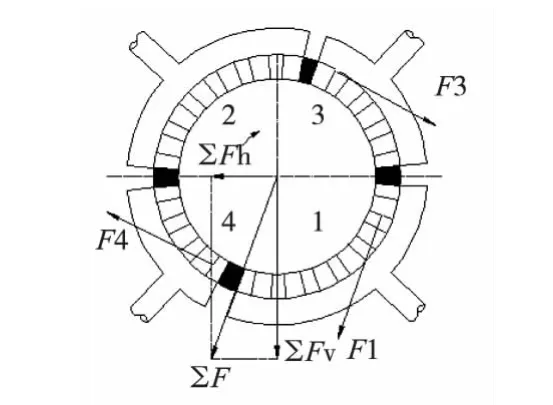

转子汽流切向力受力图见图3,其中F是单个动叶片上受到的汽流切向力,F″是调节级动叶切向力的矢量和,将其沿水平、垂直方向分解,就可得到汽流对转子产生的横向作用力和竖向作用力,由此对转子偏心和轴承载荷产生影响。

图3 部分进汽时转子汽流切向力受力图

试验过程中该机组的振动特点为:

(1)振动与负荷有密切关系,仅在接近满负荷时出现。

(2)振动并非在升、降负荷时都出现。

(3)机组在300MW以下负荷时,无论负荷如何变动,机组均未发生振动。

(4)机组振动时,振动频率以25Hz为主,3号瓦表现最为强烈,2号瓦次之。

机组在大修解体时发现中低对轮同心度测量超标,高中压通流部分动静间隙略小,出现不同程度的摩擦,1号、2号瓦顶部间隙超标。结合振动特点和瓦温情况及大修时解体情况,分析该机组高中压转子的失稳振动很可能是由剩余汽流力造成的。

由顺序阀试验可知:阀门2关闭后,阀门3和阀门4进汽切向力相互抵消,阀门1进汽对转子产生下压作用力和向左的横向作用力(见图4),使转子中心向左下偏,轴瓦载荷增大,瓦温升高,试验结果表明此时振动不大。

图4 顺序阀下作用在转子上的剩余汽流力

单阀试验过程中,一直存在少量的高频分量,尤其是2倍频振动较明显,这可能是转子的对中性较差引起的。开启阀门2后,理论上其进汽切向力与阀门1的进汽切向力相互抵消,振动应该平稳;但试验表明在升负荷过程中振动增大,低频振动加剧,这可能是由高中压通流部分间隙不均,进而产生使转子中心上偏的间隙汽流力所造成的。据此推测,在顺序阀试验时,阀门1的进汽切向力是使转子中心向下偏的,抑制了该汽流力抬升转子的作用,所以振动不大;而单阀时阀门1与阀门2的进汽切向力相互抵消,该汽流力被激发出来,使轴颈在轴承中漂移,导致转子涡动,造成轴振增大,但轴瓦载荷减小,所以瓦温有所回落(见表3)。

结合机组振动情况及以上分析,建议在大修时做如下工作:

(1)检查并调整中低压对轮中心,使其上下高差、左右张口以及同心度偏差均符合标准。

(2)主要调整通流部分动静间隙,特别是高中压部分,注意冷态到热态要保持动静间隙均匀。

4 大修后振动测试

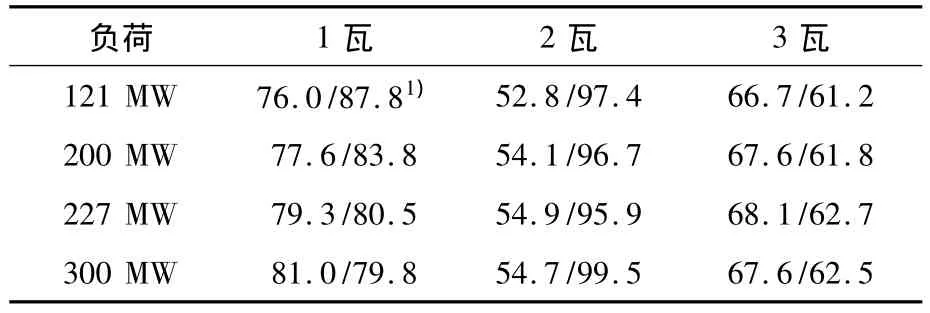

2012-05-31大修后首次开机,在升速及2012-06-05单阀进汽带负荷过程中振动明显减小,带负荷时振动情况和各瓦温见表6和表7。

表6 单阀带负荷过程振动情况 μm/μm∠°

表7 单阀带负荷过程中各瓦瓦温 ℃

5 结语

该机组振动故障性质为汽流激振失稳振动。结合大修进行了中低对轮中心调整(轴瓦标高的调整),以改善轴瓦载荷分配和减小1号、2号瓦顶间隙等治理,提高轴瓦本身的稳定性;同时,大修过程控制高中压通流间隙均匀,减小了汽流失稳力。通过治理,经试验验证,机组稳定性提高,低频失稳振动消除,机组振动达到允许范围。

随着中低对轮中心高差值的调整,轴系载荷分配趋于合理,3号振动明显减小,汽轮机各瓦瓦温趋于正常。

通过本次故障分析治理可发现,一般认为汽流激振力是不利于机组运行的,要设法减小该力的大小,但如果能对该汽流力的性质有所判断,在不影响机组正常运行的情况下,也可以采用合适的阀序利用这部分汽流力,这样不仅可以减少检修的工作量,还可以使机组经济运行。

[1]李刚,胥建群,李玲,等.大型汽轮机组汽流激振及配汽优化研究[J].江苏电机工程,2010,29(5):11-15.

[2]郝向中.600MW汽轮发电机组汽流激振原因分析及对策[J].电力设备,2007,8(7):76-79.

[3]牟法海,石瑞平,王建,等.汽流激振故障的诊断与处理[J].热力透平,2010,39(1):75-78.

[4]黄来,骆名文,丁学俊,等.叶轮偏心间隙气流激振力的数值模拟[J].流体机械,2008,36(4):19-21.

[5]高生辉,王迎旭,于存喜,等.配汽方式对汽轮机安全的影响及顺序阀优化研究[J].华北电力技术,2011,32(2):18-23.

[6]张法科.大型汽轮机不同喷嘴配汽方式对轴瓦温度和轴振动的影响[J].电力建设,2012,33(10):67-70.

[7]康松,杨建明,胥建群.汽轮机原理[M].北京:中国电力出版社,2000.