环己酮装置废水的环己烷萃取工艺研究

2015-03-25袁永铭周小文

袁永铭,周小文,邓 琼,李 君

(1.中国石化集团资产经营管理有限公司巴陵石化公司技术中心,湖南岳阳414014;2.中国石化集团资产经营管理有限公司巴陵石化公司环己酮事业部,湖南岳阳414014)

环己烷无催化氧化法是目前国内外环己酮生产采用的主要方法,该方法先用空气将环己烷氧化为环己基过氧化氢,然后用钴盐作催化剂,在低温、碱性条件下将环己基过氧化氢分解为环己酮和环己醇的混合物,分离出的环己醇在ZnO或Cu/ZnO催化剂作用下脱氢得到环己酮[1]。该工艺产生大量皂化废碱液和其他工艺废水,其中皂化废碱液组成复杂,废液的化学耗氧量(COD)超过200 000 mg/L,一般通过焚烧处理[2]。其他工艺废水混合后的COD为10 000 mg/L,需进一步处理降低COD后才能进行生化处理。

李东伟等[3]采用微电解-混凝工艺处理环己酮废水,COD去除率55%。王永义等[4]用活性炭吸附废水中环己酮,在20℃时对浓度为2.0 g/L环己酮废水中环己酮的去除率达到85.2%。周万荣[5]采用汽提法处理环己酮废水,COD去除率达80%以上,但需要消耗较多蒸汽。崔丽萍等[6]用油酸或油酸酯萃取环己酮废水,废水颜色变浅,但因部分油酸溶于水相中,COD不降反升。

申武[7]采用环己烷-水萃取法处理环己烷空气氧化制备环己酮过程中产生的除皂化废碱液以外的其他废水,如轻塔回流槽排水(简称烯水)、蒸汽喷射泵排水(简称间冷水)、废碱蒸发液(简称为碱蒸水)和烷三回流槽排水(简称烷三水),这4种废水均排至萃取井与循环废水混合(简称萃取井水),经两个串联的萃取塔用环己烷逆流萃取后排入水厂废水池,COD从9 400 mg/L降至1 050 mg/L,COD去除率达89%。因为烯水是间歇排放,其废水COD波动较大,工业应用后萃余废水COD通常在1 000~2 000 mg/L波动,为进一步降低废水COD,作者对各种废水分别进行环己烷萃取,研究了其萃取条件及萃取效果。

1 实验

1.1 原料

烯水、间冷水、碱蒸水、烷三水和萃取井水及萃取用环己烷均取自巴陵石化公司环己酮事业部环己酮装置,各废水COD及其主要组分见表1。

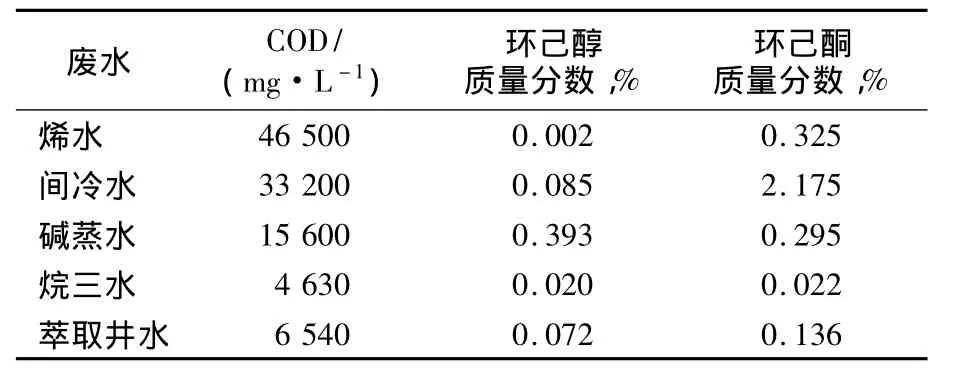

表1 环己酮装置中废水质量指标Tab.1 Quality index of waste water from cyclohexanone plant

1.2 实验方法

量取150 mL废水倒入1 000 mL分液漏斗中,按一定的体积比量取相应的环己烷倒入分液漏斗中,充分振摇,静置分相,放出水相并取样分析后将剩下的萃余水相重新倒入分液漏斗中,按比例加入环己烷进行第二次萃取,如此反复多次。

1.3 分析方法

COD:在硫酸介质中,以重铬酸钾为氧化剂,硫酸银为催化剂,加热使消解反应液沸腾,以水冷却回流反应2 h,消解液冷却后,以试亚铁灵为指示剂,以硫酸亚铁铵溶液滴定剩余的重铬酸钾,根据硫酸亚铁铵溶液的消耗量计算试样的COD。

环己醇和环己酮含量:采用气相色谱分析,外标法定量。仪器为Agilent 7890A色谱仪,色谱柱为 OV-17 毛细管柱,30 m ×0.32 mm ×0.3 μm,柱温程序为60℃,恒温6 min,10℃/min升至240℃,分流进样口温度250℃,氢火焰离子化检测器温度250℃。

2 结果与讨论

2.1 萃取条件的选取

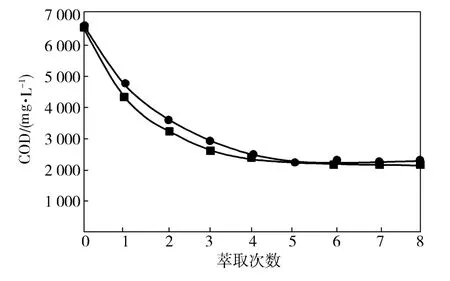

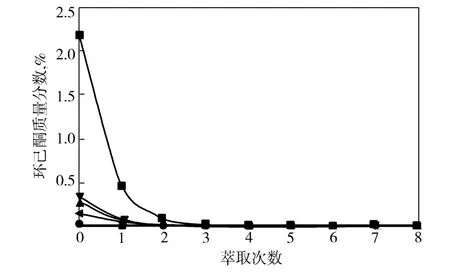

在确定萃取相比时发现,环己烷与废水体积比(简称烷水比)为1∶1时,烯水和间冷水萃取时烷相与水相之间有乳化层,分相非常困难,静置24 h后仍不能分相完全,烷水比为2∶1时分相较快,静置后1 h内能完全分相,烷水比为4∶1时分相更快。从图1可以看出,增加烷水比能改善萃取效果,但改善幅度有限,随着萃取次数的增加,高烷水比的优势越来越小,因此选用烷水比为2∶1来进行废水萃取。从图1还可看出,前4次萃取时COD下降较快,后4次萃取时COD下降很慢,逐渐趋于定值。综合分析,说明萃取井水中只有部分物质容易被环己烷萃取,另有部分物质很难萃取,即使增加萃取剂的用量或增加萃取次数也无法将COD降至更低。为了更好地比较各废水的萃取过程,选择萃取次数为8。

图1 烷水比对萃取井水萃取效果的影响Fig.1 Effect of alkane/water ratio on extraction effect of waste water in extraction well

2.2 各废水萃取时COD的变化

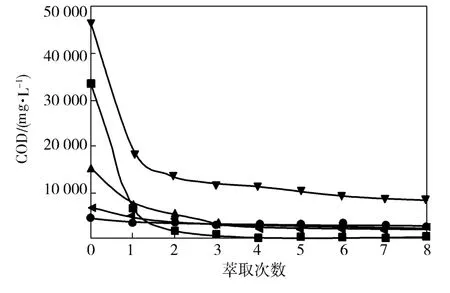

对环己酮车间的烯水、间冷水、碱蒸水、烷三水和萃取井水用环己烷进行间歇萃取试验,烷水体积比为2∶1,每次分出的水相取样后反复用新鲜环己烷萃取,水相COD的变化趋势见图2。从图2可以看出:烯水的COD最高,萃取后下降较多,但后续萃取效果不明显,COD下降缓慢,COD去除率为81%;间冷水COD较高,萃取后下降很快,4次萃取后COD降至500 mg/L以下,8次萃取后COD降至220 mg/L,COD去除率99%;碱蒸水萃取速度较快,8次萃取后COD降至1 860 mg/L,COD去除率88%,但后两次萃取COD下降缓慢;烷三水COD较低,萃取时COD下降很慢,8次萃取后 COD仍达2 860 mg/L,COD去除率为38%;萃取井水COD为6 540 mg/L,萃取4次后COD降至2 460 mg/L,萃取8次后 COD仍为2 240 mg/L,萃取效果越来越差,COD去除率为66%。由此可见,烯水和烷三水较难萃取,间冷水和碱蒸水较易萃取,萃取井水较难萃取。

图2 5种废水萃取时COD的变化Fig.2 COD change of five kinds of waste water during extraction烷水比为2∶1。

2.3 各废水萃取时醇和酮含量的变化

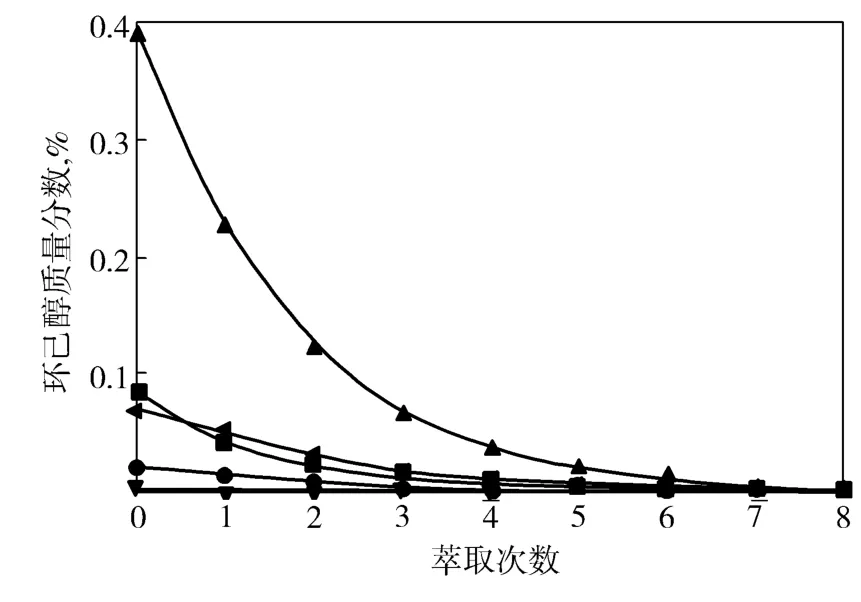

废水中主要的有用组分是环己醇和环己酮,各废水萃取时水相中环己醇和环己酮含量的变化趋势见图3,4。从图3可以看出:环己醇含量以碱蒸水最高,其质量分数达0.4%,环己烷萃取8次后降至0.003%;间冷水和萃取井水中环己醇质量分数接近为0.1%,萃取8次后降至0.001%以下;烯水和烷三水中环己醇含量更低,萃取后几乎没有残留。从每次萃取后萃余环己醇含量与萃取前环己醇含量的比值来看,萃余含量约为萃取前含量的54%,即用2∶1的环己烷室温萃取时每次只能萃取约50%的环己醇,萃取效率不高。

图3 5种废水萃取时环己醇含量的变化Fig.3 Change of cyclohexanol content of five kinds of waste water during extraction

从图4可以看出:间冷水中环己酮含量很高,但经过5次萃取,环己酮质量分数降至0.001%;其他废水中环己酮含量较低,经4次萃取,环己酮质量分数降至0.001%以下。从每次萃取后萃余环己酮含量与萃取前含量的比值来看,萃余含量约为萃取前质量分数的21%,即用2∶1的环己烷室温萃取时每次能萃取接近80%的环己酮,萃取效率较高。

图4 5种废水萃取后环己酮含量的变化Fig.4 Change of cyclohexanone content of five kinds of waste water during extraction

2.4 烯水萃取时各组分含量的变化

从图2和图5可看出,烯水中环己酮等物质能顺利萃取出来,而最难萃取的物质是环己二醇,浓度几乎不变,其质量分数始终维持在0.5%左右,这使得烯水中的COD在后几次萃取时下降很慢,COD仍为8 610 mg/L,去除率为81%。烯水中环己二醇难以萃取,对萃取后废水COD的影响较大,不宜和其他废水简单混合后一起萃取处理,可以单独用一个小萃取塔用环己烷萃取,而萃余水相直接送至废碱焚烧装置处理。

图5 烯水萃取后各组分含量的变化Fig.5 Change of component content of ethylene water during extraction

3 结论

a.对环己酮装置中烯水、间冷水、碱蒸水、烷三水和萃取井水进行环己烷间歇萃取,各废水经过萃取后COD均可降低,环己醇和环己酮等可充分回收。烷水比为2∶1时萃取8次后环己醇和环己酮都能萃取完全。

b.烯水最难萃取,COD去除率达81%,但萃取后COD仍有8 610 mg/L,是影响萃取井水萃取效果的重要因素,主要原因是烯水中含环己二醇质量分数0.5%,难以萃取出来。

c.间冷水最易萃取,萃取后COD从33 200降至220 mg/L,COD去除率为99%。

d.碱蒸水较易萃取,萃取后COD可从15 600降至1 860 mg/L,COD去除率为88%。

e.烷三水很难萃取,萃取后COD从4 630降至2 860 mg/L,COD去除率为38%。

f.萃取井水较难萃取,萃取后COD从6 540降至2 240 mg/L,COD去除率为66%。

g.建议烯水单独萃取后将萃余水相直接送废碱焚烧装置焚烧处理,烷三水也可直接送至废碱焚烧装置,其他几种废水混合后用环己烷萃取,萃余水相排至污水处理装置。

[1] 谢文莲,李玲,郭灿城.环己烷氧化制环己酮工艺技术进展[J].精细化工中间体,2003,33(1):8 -10.

[2] 李方文,马淞江.焚烧法处理环己酮生产中的皂化液[J].环境污染治理技术与设备,2005,6(1):81-83.

[3] 李东伟,何晓曼,袁雪,等.微电解-混凝预处理环己酮废水[J].水处理技术,2007,33(10):67 -70.

[4] 王永义,潘中耀,彭清静.活性炭处理环己酮废水研究[J].绿色科技,2012,2(2):115 -117.

[5] 周万荣.汽提法处理环己酮废水[J].化工生产与技术,1999(1):36-38.

[6] 崔丽萍,张银新,刘慧,等.环己酮废水处理的实验研究[J].辽宁化工,2011,40(5):458 -514.

[7] 申武.环己烷-水萃取法处理环己酮废水[J].合成纤维工业,2010,33(4):50 -52.