30 L反应釜合成工艺对PET中DEG含量的影响

2015-03-25董振峰朱争艳章又丹王可欣

董振峰,许 谦,朱争艳,王 锐,章又丹,傅 莹,王可欣

(北京服装学院材料科学与工程学院,北京100029)

二甘醇(DEG)嵌入聚对苯二甲酸乙二醇酯(PET)分子链中会破坏PET大分子结构的规整性,对PET纺丝性能、染色性能和力学性能具有一定的影响[1-3]。由于醚键易被热氧化降解,DEG含量增加,PET的耐热氧化性能变差[4]。在PET合成中,合成装置结构、不同厂家的原料对苯二甲酸(TPA)与乙二醇(EG)[5-6]、EG/TPA 投料摩尔比、投料方式、回流比[7]、酯化温度[8]、酯化压力、搅拌转速、液位、生产负荷[9]和添加剂[10]等均会对PET切片中DEG的含量产生影响。小容积的单釜加压酯化缩聚反应釜在科学研究中应用较为广泛,但与工业装置所采用的工艺存在较大区别,合成的产品性能差异也很大,导致很多科研成果进行工业化时无法达到预期的效果。作者采用30 L反应釜合成PET,并与工业化生产装置合成工艺对比,研究酯化温度、EG/TPA摩尔比、酯化压力和投料方式等工艺条件对PET切片中DEG含量、切片纺丝性能及纤维力学性能和染色性能的影响,以期能够通过合成工艺的调整消除与工业化PET切片性能的差异。

1 实验

1.1 原料与仪器

TPA:化学纯,英国石油公司产;EG:化学纯,中国石化股份有限公司天津分公司产;乙二醇锑:分析纯,北京试剂公司产;分散染料:福隆RD-E藏青,化学纯,上海雅运纺织化工有限公司产。

30 L聚酯反应釜装置:无锡惠通聚酯工程公司制;纺丝机:无锡兰华纺织机械有限公司制;平行牵伸机:苏州特发机电有限公司制;Linkup-1000-8型红外染色机:无锡利博科技有限公司制。

1.2 PET 切片合成

将8 kg的TPA、一定摩尔比的EG和催化剂乙二醇锑(占TPA质量分数0.03%)加入30 L反应釜中打浆10 min。将釜内充入氮气置换空气并升压至0.10 MPa,在一定的压力和温度下进行酯化反应。酯化反应过程中控制阀门开度以排出酯化反应生成的水,待分馏柱顶温度小于90℃后,加入抗氧剂和热稳定剂,逐步将反应釜内压力降至100 Pa以下,同时将温度升至280℃进行缩聚反应。待釜内温度为283℃,搅拌转速为80 r/min,电机扭矩为70 N·m时停止反应,加氮气解除真空出料切粒得到PET切片。

1.3 PET 切片纺丝

将PET切片在110℃预结晶2 h,在145℃干燥10 h。螺杆挤压机一区、二区、三区、四区和纺丝箱温度分别为250,280,285,285,285 ℃。喷丝板微孔直径0.22 mm,孔数为64,纺丝速度为3 200 m/min。将卷绕丝拉伸4倍得到断裂伸长率约为30%的拉伸丝。

1.4 分析与测试

热性能:采用Seiko DSC-6200型差示扫描量热(DSC)仪测试。N2气氛,流速50 mL/min,室温~300℃,升温速率20℃/min,试样用量约5 mg。

DEG含量:采用岛津2010型气相色谱仪,按GB/T14190—2008中乙醇胺降解法分析。

力学性能:采用南通宏大实验仪器有限公司制造的 HD021NS电子单纱强力仪,按 GB/T14344—2008方法测试。

结晶性能:采用岛津XRD-6000型X射线衍射(WAXD)仪测试拉伸丝的结晶度。测试条件为管压 40.0 kV,管流50.0 mA,X 光管,Cu 靶,波长0.154 06 nm,扫描速度6(°)/min,采样间隔0.1°。

染色性能:将拉伸丝采用相同染色工艺染色后测试染色深度(K/S)。染色配方为染料质量分数2%(占纤维干重),醋酸调节pH值至5,浴比1∶20;染色工艺为从室温以4℃/min升至90℃,再以1℃/min升温至130℃染色30 min,降温至75℃;将纤维于90℃皂煮10 min,皂煮工艺为 Na2CO32 g/L,皂粉2 g/L,浴比1∶30。

2 结果与讨论

2.1 酯化温度

在酯化液中TPA会离解出氢离子,相比于气相,酯化液中液相EG更容易生成DEG,且其浓度越大越有利于生成DEG。酯化反应为吸热反应,升高温度有利于加快酯化反应速率,减少物料停留时间和副反应生成DEG的时间,但加快了生成DEG的反应速率,因此,酯化反应温度应保证DEG含量不超标且兼顾反应效率。从表1可以看出,在酯化温度为245~265℃时,随着温度的升高,酯化时间变短,说明温度升高有利于酯化反应速率的提高。

表1 不同酯化温度下PET中DEG含量Tab.1 DEG content of PET at different esterification temperature

酯化温度为275℃时,酯化分馏柱顶温度高于0.33 MPa下水的沸点,说明温度为275℃和酯化压力为0.33 MPa时,釜内EG和水的汽化量较大,超出了酯化分馏柱的分离能力,已有部分EG从塔顶溢出,导致酯化度不够,缩聚反应不能达到需要的出料黏度。从表1还可看出,在摩尔比为1.20和酯化压力为0.33 MPa时,酯化温度对PET切片中DEG含量并无明显影响。杜邦一釜酯化工艺采用高温酯化,但PET切片中DEG含量并不超标[11],进一步说明酯化温度不是影响DEG生成量的决定性因素。因此,在不改变酯化分馏柱结构的前提下,为保持较高的酯化速度,选择酯化温度为265℃。

2.2 投料摩尔比

对于高温常压酯化,EG从酯化釜下部进入后即气化并与酯化液中的液相EG形成气液平衡。EG蒸气在上升过程中不断补充酯化液中消耗的EG,因此,尽管投料摩尔比为2.0,但其酯化液中的实际摩尔比却很低。而对于加压酯化工艺,大部分的EG处于液相环境中,提高投料摩尔比意味着液相EG的浓度增加,促进DEG的生成,因此摩尔比是影响加压酯化工艺中DEG生成量的重要因素之一。

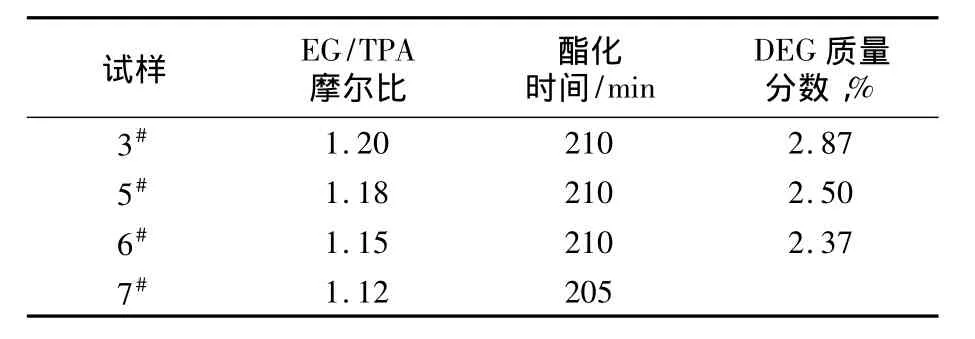

从表2可看出,在EG/TPA摩尔比为1.15~1.20时,酯化时间和缩聚时间并无明显变化,随着EG/TPA摩尔比下降,PET中的DEG含量下降。当EG/TPA摩尔比为1.12时,酯化度不够,导致缩聚反应无法达到所需的出料黏度。较高的摩尔比促进DEG的生成,但较低的摩尔比导致酯化不完全,因此在温度265℃和0.33 MPa压力下,EG/PTA摩尔比选择1.15较为合适。

表2 不同投料比下PET中DEG含量Tab.2 DEG content of PET at different feed ratio

2.3 酯化压力

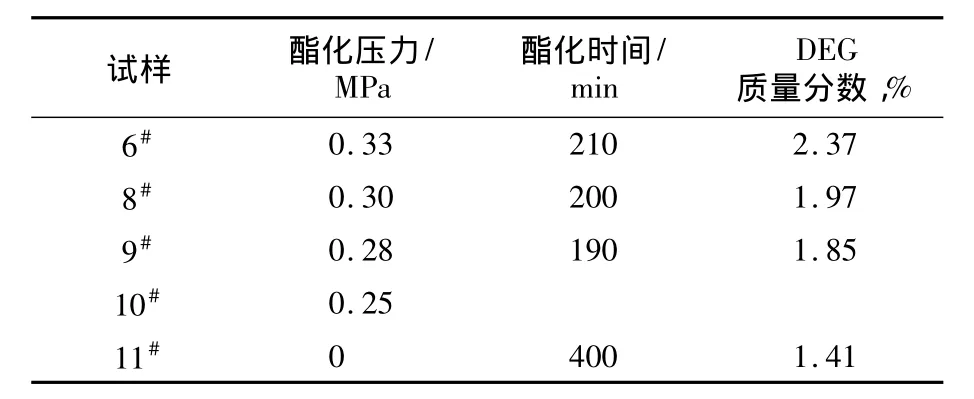

加压是为了提高EG沸点,保证EG处于液相以提高酯化反应速率,减少EG蒸发回流消耗的热量,但EG浓度增加会促进DEG的生成。从表3可以看出,在酯化温度和摩尔比相同时,酯化压力从0.33 MPa降至 0.28 MPa,有利于酯化水的排出,促进酯化反应向正方向进行,酯化时间变短,EG停留时间变短,生成的 DEG减少,因此PET切片中的DEG含量减少。但压力降至0.25 MPa时,柱顶温度高于水在0.25 MPa下的沸点,说明压力下降,EG沸点降低,釜内EG和水的气化量较大超出分馏柱的分离能力,部分EG随水排出导致酯化度不够,缩聚不能达到出料所需的黏度。

表3 不同酯化压力下PET中DEG含量Tab.3 DEG content of PET at different esterification pressure

2.4 投料方式

工业生产PET合成装置均采用连续投料方式,且EG的浓度被釜内大量的对苯二甲酸双羟乙酯(BHET)稀释而降低,因此DEG的生成量较少。30 L反应釜酯化反应和缩聚反应在同一个釜内进行,采用一次性投料的加压酯化工艺,在酯化反应初期,釜内EG大多处于液相,因此大部分的DEG在酯化反应的初期生成。将11#的酯化工艺改变投料方式,添加2 kg BHET作为底料,将6 kg的TPA和TPA摩尔数1.15倍的EG混合打浆后连续加入酯化釜进行常压酯化,相比于一次性投料,酯化反应时间延长为400 min,得到的PET切片(标记为12#)中DEG含量下降(其质量分数为1.41%),但仍高于工业装置生产的PET切片(标记为13#)中 DEG的含量(其质量分数为1.29%),可能与酯化前期釜内 BHET较少,EG浓度相对较大有关。相比于一次性投料,采用加入部分BHET做底料,连续加入EG和TPA浆料的投料方式可以降低釜内EG浓度及EG浓度的波动,有利于减少DEG的生成。

2.5 DEG含量对PET热性能的影响

酯化反应中生成的DEG嵌入PET大分子链,会使PET大分子链的规整性下降,结晶性能和晶体完整程度下降。从图1可以看出,随着DEG含量的增加,PET的结晶温度(Tcc)增加,熔点(Tm)下降。12#与13#试样相比,DEG含量相差不大,但Tm相差较大,这是因为工业装置生产中预缩聚釜添加的DEG主要以共混的方式存在于PET分子链间,而酯化反应中生成的DEG因参与了酯化反应而嵌入分子链中,导致PET的Tm降低。

图1 不同DEG含量的PET试样的DSC曲线Fig.1 DSC curves of PET samples with different DEG content

2.6 PET纤维的力学性能和染色性能

从图2可以看出,随着DEG含量的增加,PET纤维在2 θ为25°处的结晶峰有向右移动的趋势,说明DEG对PET的结晶有一定的影响。

图2 不同DEG含量的PET纤维的WAXD曲线Fig.2 WAXD curves of PET fiber with different DEG content

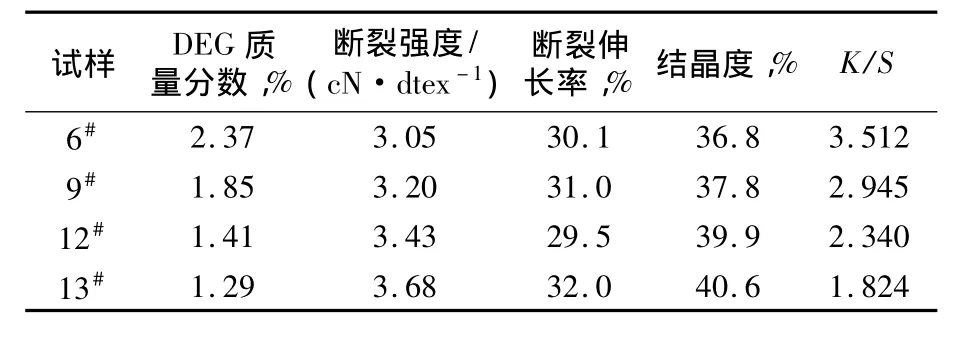

从表4可看出,随着DEG含量增加,PET纤维结晶度下降;在断裂伸长率基本相同时,纤维的断裂强度随着DEG含量的增加而下降,但纤维的染色深度随着DEG含量的增加而增加。说明由于DEG分子嵌入PET大分子链,PET分子链的规整性降低,而共混于PET大分子链间的DEG则使PET分子链间距增大,在二者的共同作用下PET的结晶度下降,纤维中自由体积增加,为染料分子提供了容留空间,提高了纤维的染色深度。

表4 PET纤维的力学性能和结晶染色性能Tab.4 Mechanical properties,crystallinity and dyeing properties of PET fibers

3 结论

a.DEG的生成量与酯化液中EG的浓度有关,而投料方式、投料摩尔比、酯化温度和酯化压力是影响EG浓度的主要因素,且各因素之间相互影响。

b.加压酯化工艺中,增大投料摩尔比或酯化压力均会使酯化液中EG浓度增加,切片中DEG含量增加。

c.连续投料方式酯化液中EG浓度低于一次性投料,DEG的生成量较低。

d.随着DEG含量的增加,聚酯的Tm降低,纤维的结晶度和断裂强度下降,但纤维的染色深度却随着DEG含量的增加而提高。

[1] 沙望波,刘景煌,高金枝.添加二甘醇对改善涤纶染色性及可纺性的作用[J].化纤与纺织技术,2006(3):16-23.

[2] 王朝生,李建武,韩庆祥,等.二甘醇对涤纶染色性能的影响[J].合成纤维工业,2009,32(5):33 -35.

[3] 李冬清.聚酯中二甘醇的影响与作用[J].合成技术及应用,2010,25(3):49 -51.

[4] Scheirs J,Long T E.现代聚酯.赵国梁译[M].北京:化学工业出版社,2006:184 -200.

[5] 刘方,于宝辉.聚酯中二甘醇的影响因素及控制方法[J].聚酯工业,2004,17(3):41 -43.

[6] 陆小勇,雷智慧,杨世杰.聚酯生产中二甘醇含量偏高成因分析与对策[J].合成纤维工业,2003,26(4):45 -46.

[7] 张忠安,王金堂.PET酯化反应过程中的二甘醇生成[J].合成树脂及塑料,2004,21(5):44 -46.

[8] 覃善木.聚酯生产中DEG的控制方法[J].广东化纤,2001(l):5-8.

[9] 孙伟,李文.影响聚酯切片中二甘醇含量的因素[J].合成纤维工业,2000,23(6):60 -61.

[10] 杨毓坤.聚酯生产中TiO2对二甘醇生成的影响[J].聚酯工业,2000,13(4):22 -23.

[11] 廖忠东.二甘醇对染色性能的影响[J].聚酯工业,2006,19(1):33-34.