华铸CAE软件在铸件生产中的工艺验证

2015-03-25郭兆东仲学军

郭兆东,仲学军

(齐齐哈尔二机床(集团)有限责任公司,黑龙江齐齐哈尔 161005)

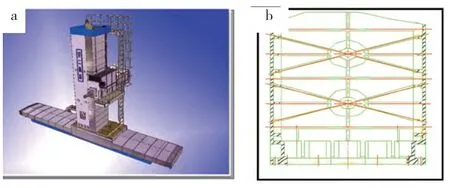

立柱是铣镗类机床重要的框架式组成件,重锤在其内部升降带动主轴箱在外部导轨滑动进行主要的进给加工作业任务,同时也是机床重要的支撑部件,如图1.a。该产品对导轨面、底部把合滑座的螺丝窝等处质量有较高的要求,不得有缩孔、缩松、气孔、砂眼等铸造缺陷,否则将影响整个机床的装机使用。齐齐哈尔二机床(集团)有限责任公司TK6931 系列铸件采用灰铸铁材质生产,单件铸件毛坯质量达16 t,属重型铸铁件,铸件外轮廓尺寸为1 600×1 500×6 500 mm。铸件内部采用“米”字拉筋结构,筋板宽度20 mm,高度高,型腔多,导轨、螺丝窝处壁厚较大,且要求导轨表面硬度指标为HB ≥200±20,如图1.b。该设计易形成热节较多,筋板尺寸限制使得铁液充型不易,容易产生冷隔、浇不足、夹渣、裂纹等铸造缺陷,如果报废,成本过高。本文利用华铸CAE 数值模拟软件去验证工艺设计,降低了报废风险,为今后的工艺设计提供了很好的辅助工具。

1 工艺方案讨论

图1 铸件外观及内部结构

工艺要求分型面的选择应尽量与浇注位置一致。在确定浇注位置时,加工面或铸件质量要求较高的表面,浇注时应放在下面,尽量使全部铸件放在下箱。根据上述原则,该铸件采用卧式分型,树脂砂造型,将导轨关键面放在下部,底部铺石墨冷铁。为避免铸件局部尺寸由于各种工艺因素的影响而超差,并考虑到浇注时充型的顺利,防止出现充型不足、微裂纹以及造型过程中由于操作者操作偏差和涂料层厚度对尺寸的影响,我们将内部筋板厚度由20 mm 尺寸增加到25/27 mm,用苯板制作,制芯时抠出。加大圆角,防止应力集中而产生裂纹。一般情况下,机床立柱的导轨设计壁厚都比较厚,浇注后期铸件凝固慢、散热慢,易出现粗大的石墨片,导致铸件组织晶粒粗大,硬度不高。导轨作为主要滑动面,技术设计要求组织致密,A 型石墨,长度4~6 级,硬度指标大于HB200。为达到要求,我们在熔化铁液时提高焦炭质量,增大废钢的加入量,使其白口加大,同时提高Mn 加入量(但要适度,否则影响切削性能)。另外,为增加珠光体量,提高铸铁强度,加入Sn 元素,用量<0.1%。通过以上措施,确保导轨硬度指标达到设计要求。

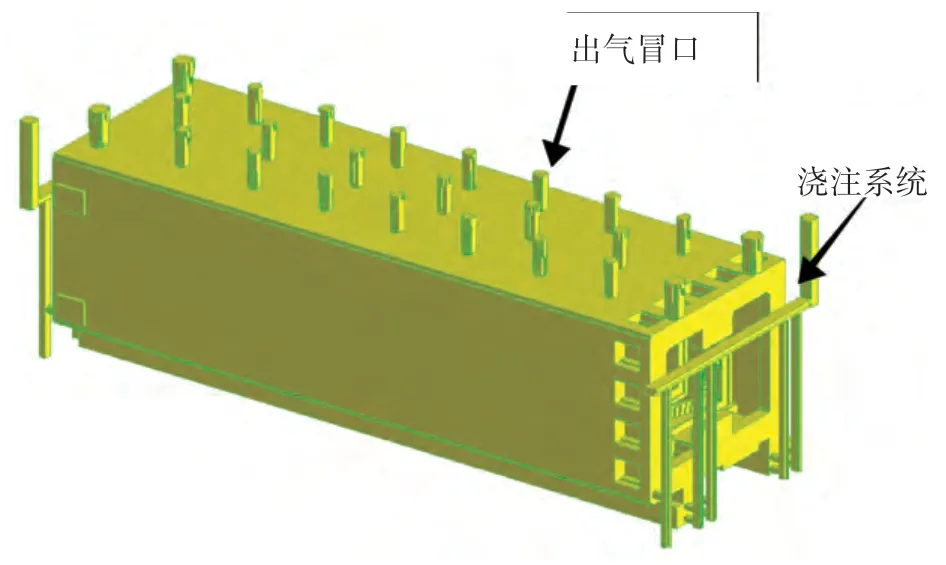

一般认为,普通灰铸铁的临界温度约在1 500~1 550 ℃左右,所以在此限度以下总希望出铁温度高些。铁液温度高,铁液比较纯净,不易氧化,铁液中的夹杂物少,流动性就好,充型也就容易[1]。熔炼时对铁液进行二次孕育处理,改善石墨形态。由于我厂冲天炉设备陈旧及浇注场地距离所限,铁液出炉温度在1 420 ℃左右,浇注温度只能控制在1 350~1 380 ℃。采用双面底注加阶梯内水口的浇注系统,在砂箱的上箱均布20 个20×40 mm 的出气冒口,两端各均布两个φ80 mm 颈明冒口,具体位置如图2 所示。这样既为了保证型腔内气体的顺畅排出,也有利于铸件的补缩。

图2 工艺方案

2 工艺模拟验证

铸铁件在凝固过程中,因液态收缩和凝固收缩,在铸件的热节或最后凝固的部位易出现缩孔缩松。缩孔的容积大而集中,缩松细小而分散,常分布在铸件的热节轴心处或集中性缩孔的下方[1]。缩孔缩松减小了铸件受力的有效面积,并在其附近产生应力集中现象,从而使铸铁件的力学性能大幅度下降,这是影响立柱强度的主要铸件缺陷。

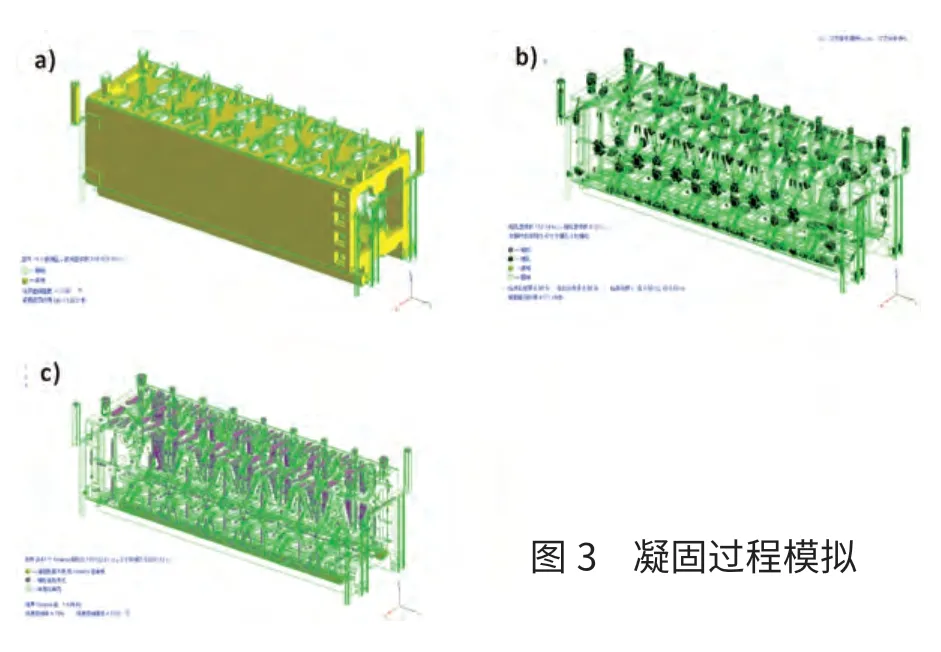

使用华铸CAE 模拟软件模拟铸件凝固过程得知,铁液浇满铸型后,伴随着温度下降,随即发生液态收缩。如图3.a,此时可从浇注系统得到补缩。当铸铁件的外表温度下降到凝固温度时,表层就凝固成一层硬壳,硬壳内的铁液因温度下降发生液态收缩,同时要对逐渐加厚的硬壳层的凝固收缩进行补缩。随着结晶凝固过程的进行,会形成孤立的液相区,进一步冷却凝固,在铸件最后凝固的部位因无铁液补缩而形成缩孔、缩松。液相孤立区的变化是动态的,一定要找到某一孤立区刚刚形成的关键时刻修正工艺方案[2]。凝固模拟的最终目的是预测铸造缺陷,优化铸造工艺。我们发现缩孔大都发生在最后凝固的热节部位,而缩松主要分散在内部筋板处,如图3.b、c。因此冒口的恰当设置是预防缺陷产生的关键。利用软件模拟找出这些部位放置尺寸和数量合适的冒口可以降低缺陷产生的几率。

图3 凝固过程模拟

3 改进措施

(1)为了使缩孔集中到冒口内,尽量采取顺序凝固。为此,应正确决定浇注时的位置,合理安置浇冒口,采用放置内外冷铁,从而造成良好的补缩条件,因此应在导轨的侧面增铺石墨冷铁。

(2)在适当地方放置尺寸足够大,数量一定的冒口,以供给铸件的补缩。方案中为避免地脚螺丝窝处出现缺陷就采用了这一方法,但最好将两端各均布两个φ100 mm 颈明冒口。

(3)铁液充型结束后,应在适当时机采用向冒口补注铁液、搅冒口等手段来弥补浇不足、抽缩消耗的铁液。

(4)遵循“高温出炉、低温浇注”原则,在不致造成其他缺陷的条件下,可以适当降低浇注温度延缓凝固时间。

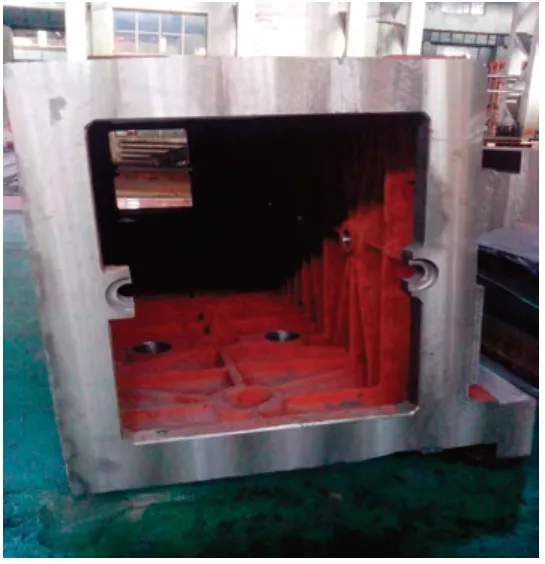

通过CAE 软件判断出立柱各孤立区最后凝固的部位是铸件的热节及导轨厚大部位,也是铸件容易出现缩孔、缩松的地方。我们在这些部位采用放置大量石墨冷铁,加大加工余量,在芯盒制作工程中标记出气定位,个别部位经设计同意开设了工艺孔,为保证出气顺畅在芯子结合处埋设引气绳等手段来调整工艺。优化工艺后生产的铸件,经检测硬度、抗拉强度等力学性能指标满足了装机需要,机加后检测没有出现大面积缩松、气孔集中缺陷,如图4。

图4 生产铸件

4 结语

灰铁件由于冷却速度慢、凝固时间长并受顺序凝固方式以及合金成分、铸型刚度、结晶形核等多重因素的影响,凝固传热模拟只能给出一个大致的判断,需要在不断实践摸索中修正工艺。模拟证明在凝固过程中出现的孤立液相区是形成缺陷的关键。华铸CAE 软件在实际生产之前对铸造过程进行虚拟仿真,具有极大的灵活性和经济性,它的应用使我们在编制工艺方案中走了很多捷径,提供了有力的参考依据。

[1]陆文华,张宝庆等.铸造手册第1卷[M].北京:机械工业出版社,40-41.

[2]周建新等,华铸CAE/InteCast集成系统使用手册[J].武汉:华中科技大学华铸软件中心,2009,3:8-3.

[3]刘致远.铸造CAE技术的应用[J].中国铸造装备与技术,2003(6).

[4]王向群,刘瑞祥,陈立亮,等.铸造CAE热物性参数库的设计与开发[J].中国铸造装备与技术,2004(1).