SCR浇注机钢带失效形式分析及控制关键技术研究

2015-03-25张伟旗

张伟旗

(江西铜业集团铜材有限公司,江西贵溪 335424)

SCR 五轮浇注机是整条SCR 铜杆连铸连轧生产线铸造结晶的关键设备和核心部分,该设备的正常运行、维修和调整,对正常生产和铸锭质量至关重要[1]。钢带是其关键核心部件及主要易损件,不可或缺,铜铸锭浇铸的成败,主要取决于其运行状况的好坏及其自身性能的优劣。

江西铜业集团分别于2003 年和2006 年从美国引进SCR3000/4500 两条连铸连轧铜杆生产线,试生产时,钢带失效问题凸显,常导致无法正常运转、故障率高,严重影响生产的连续性和稳定性。钢带寿命≤30 h/根,导致更换系统频繁,且维护焊接和调整复杂。每次换带需停产约1 h,每次换中间包、钢带需停产约2.5 h。停炉、出汤作业次数多,铜液氧含量陡增,出汤失败几率加大,炉子烧嘴堵塞频发。重新开机后,大量铸锭被剪切,产能低、劳动强度大、能耗浪费大,一直严重影响着该生产线的安全高效、连续稳定、低耗环保及经济运行,因而成为SCR 铜杆生产线技术的“瓶颈”。

1 SCR 五轮式浇注机主要结构工艺

1.1 主要结构组成

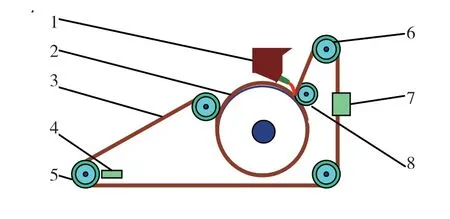

美国南线SCR 五轮钢带式浇铸技术因凝固组织均匀、锭坯厚度均匀、质量好且易控制,目前在国内外铜杆连铸连轧生产线备受青睐和推崇。图1为SCR 五轮式钢带浇注机结构示意图,铸机系统是SCR 连铸连轧铜杆生产线的重要工序[2]。该系统主要由铸轮、钢带、铸轮驱动装置、随动轮装置及铸模喷涂装置、铸锭牵引装置、铸锭运送装置等部分组成;辅助系统主要SPOUT 加热器、铸机水系统、高压水系统、高压风系统、乙炔系统等部分组成。

图1 SCR五轮式钢带浇注机结构示意图

1.2 主要工艺原理

连续浇注是铜杆连铸连轧生产的关键工序,而钢带的运转是SCR 五轮浇注机正常与否的重要标志之一。其工艺流程:铜原料→提升加料机→竖炉→上溜槽→渣箱→保持炉→下溜槽→连铸中间包→五轮式钢带浇注机→旋转剪→预处理机。铜液由下溜槽流入连铸中间包,通过连铸中间包SPOUT流入由铸轮铜环、钢带和压轮共同压紧包裹形成密闭的梯形结晶腔,且对锭坯形成一定的压力;经过铸机冷却水的冷却,液态铜结晶凝固成固态的铜铸锭,再经过脱模装置进入下道预处理即削边、修整工序,从而为后续轧制提供合格的铜铸锭;而钢带NIP 冷却水管则冷却熔池的铜液,形成铜锭外壳,从而为连铸连轧提供优良、连续、稳定的铜锭,以确保铜锭浇注速度和铜杆轧制速度的平稳。勿容置疑,钢带质量的好坏将影响到铜杆后序的加工质量,乃至最终产品品质。

2 SCR 五轮式浇注机主要技术参数及工况分析

2.1 主要技术参数

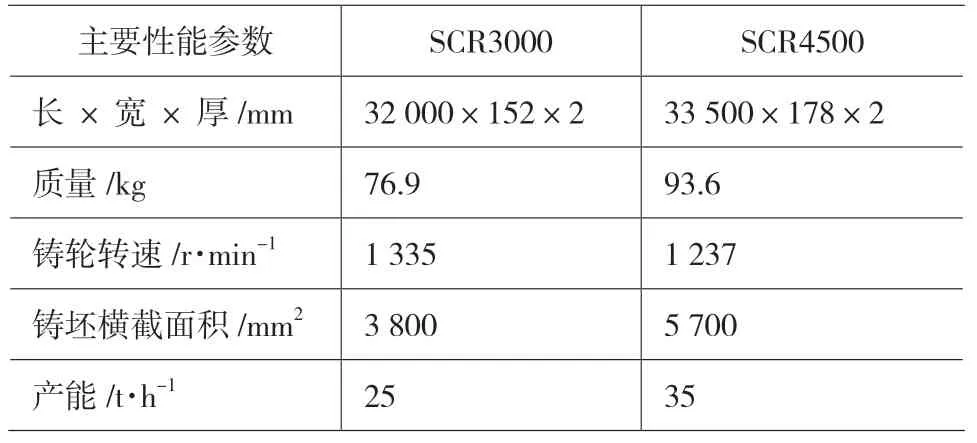

SCR3000 与SCR4500 铸机长钢带对比,相同点是结构简单,均采用优质耐热不锈钢材质,工作原理大致相同,铸轮直径皆为φ2 438 mm,铸坯形状、晶相组织也基本相同。不同点是其主要性能参数不同,SCR3000 与SCR4500 铸机主要性能参数见表1。其主要特点是成卷包装、表面抛光平整、尺寸精度高、真空除气、涂油;具有良好的热强性、热稳定性、机械性能、焊接性能、深冲性且经过特殊脱氧,无浓泡形、裂纹、起皱、夹渣及麻点等缺陷。

表1 SCR3000与SCR4500铸机主要性能参数

2.2 主要工况分析

整个连续浇注生产过程中,钢带的工况极其恶劣,需频繁承受高温热辐射和冷却喷水的周期性急冷急热、机械拉伸应力、摩擦力及冲击力的作用等。然而,由于钢带受到SOOUT 加热枪和浇注熔池高温热辐射的作用时,温度陡升,虽然采取了钢带加热器预热钢带、吹干装置及冷却水系统等相关技术措施,一旦操作不当,钢带的工作温度会变得很高,使用寿命短且难以预测。

3 主要失效形式及影响因素

3.1 主要失效形式

SCR 五轮浇注机的钢带主要失效形式有热疲劳裂纹、拉长变形及损坏、跑偏及边缘撕裂、漏铜、放炮、粘铜、波纹、灼伤及烧坏、翅边、磨损及跑偏卷边、机械损伤及裂纹等。

3.2 影响因素

影响SCR 五轮浇注机运转的因素很多,且极为复杂,具体分为以下几种:

自身影响因素:不锈钢带材质。

冷却影响因素:冷却水调整不当;冷却水喷头堵塞;冷却水喷头偏移,不在中心;冷却水水质等。

张紧影响因素:钢带张紧气压太大或太小;张力波动大;张紧气缸漏气;张紧轮地脚螺栓松动等。

浇注影响因素:浇注工艺参数;开机时速度过快;浇铸中飞边过大;生产中浇空铸坯;钢带加热位置偏移;浇铸管位置偏移;钢带涂炭偏移或烟灰喷涂不均匀;来料的复杂性;机组设备运行状况变化。

密封影响因素:钢带跑偏;钢带与铸轮、压轮之间缝隙;轴承故障。

五轮影响因素:五个轮子不在同一平面内、轴线发生偏移、轴产生弯曲;压轮、张紧轮、惰轮磨损及变形严重;铸轮变形严重,呈椭圆形;各轮子加工时不同心;轮子轴承损坏;设备安装精度等。

包装储运因素:包装、储运及吊装质量。

制作焊接因素:焊丝质量;氩气质量;制作焊接技术;工作责任心。

4 失效形式分析及其控制关键技术

4.1 热疲劳裂纹、拉长变形及损坏

钢带疲劳失效最为常见,它是钢带产生裂纹的主因。钢带表面长期受温度反复变化产生的交变热应力,会形成热疲劳;钢带在走带过程中的反复弯曲,易产生弯曲疲劳,导致拉长变形及损坏。而钢带有受热面和冷却面之分,通常导致其中部开裂和损坏的主因之一是急冷急热、冷热不均相当严重,往往中断连续性作业,严重影响正常生产。SCR钢带中部热疲劳裂纹图,如图2 所示。

钢带受热面受热不均时,由此产生的热应力会引起钢带的局部变形,甚至导致钢带中部产生热疲劳裂纹及损坏。为防止裂纹的逐步扩展,需及时进行维修和处理,以免影响钢带寿命。

钢带使用过程中因受到张紧力的作用,会拉长变形,特别是开机启动过快或过热时,钢带易拉长变形及损坏,促使钢带缺陷部位的微裂纹逐步扩大为较大的裂纹。因此,必须逐步下调压缩空气的压力,在保证钢带平直运行的状态下,将美国南线公司设计值由原2.6 kg/cm2下 调 至2.4 kg/cm2;开机宜低速启动,浇注时变频器频率控制于40 Hz 左右,以避免启动拉力过大导致钢带变形。而钢带冷却面冷却不均时,钢带中部也会产生裂纹或损坏,每次开机前,必须严格按工艺规范操作,确认钢带冷却、喷淋水是否正常使用、水质清洁,水温控制于35 ℃以下,同时加强对钢带冷却喷嘴运行状况的排查,避免因喷嘴堵塞或脱落而造成钢带的冷却不均。

图2 SCR钢带中部热疲劳裂纹

4.2 边缘撕裂

钢带边缘撕裂失效最为常见,也极易疏忽。钢带跑偏易造成铜杆缺陷、成材率低,会影响机组产能、损伤设备,但其影响因素多、变化大,往往交织在一起,相互作用,要在数量上加以精确分析来确定浇注钢带跑偏方向及跑偏量极为困难。而浇铸机钢带轨迹的调整,是一项极为重要的工作,钢带的运转是铸机正常与否的重要标志[3]。

试机时,钢带往往运行平稳,而负荷状态下,钢带跑偏问题则凸显,造成钢带受力不均匀,单边受力过大,甚至使钢带边缘与其它零部件发生擦碰,钢带边部易产生撕裂现象,必须及时纠偏。期间虽经多次努力调整,也请专业人员校正过,但效果皆不理想。钢带运行过程中,宜细心观察钢带的跑偏方向及钢带与惰轮的摩擦状况,精心调节惰轮轴后的螺杆螺母,通过“听音法”来判断调节控制效果,直至钢带恢复正常运行状态,且需定期检测各轮轴线的平行度。该法可大幅提高钢带运行的平稳性和可靠性,增加其使用寿命。

4.3 漏铜频繁

钢带漏铜失效最为常见。钢带安装于五轮上,应保证铸轮、压轮、张紧轮及惰轮的中心线在同一平面内,且钢带运动轨迹的变动范围不可过大,否则势必影响浇注机的正常运行。轮子、钢带分别在高温下、急冷急热下运行,其表面的磨损及变形在所难免,即便是张紧状况下,其磨损程度也截然不同,如钢带与压轮表面、热铜锭间相对滑动而产生的摩擦磨损,会导致漏铜,飞溅的铜液易包死、烧坏铸轮,严重时甚至会产生放炮及爆炸;或轴承故障时,也会造成钢带不能完全贴合而严重漏铜。因此,必须加强巡检、排查隐患,一旦钢带发生漏铜现象,将严重影响铸锭的结晶质量,最终导致产品不合格。紧急停炉后,必须对钢带及其焊缝内外侧进行着色和超声波探伤,及时更换磨损变形超标的轮子,但切忌动辄大拆大卸。

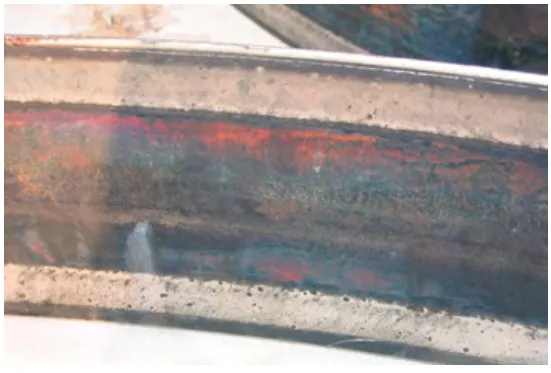

图3 钢带粘铜

4.4 粘铜、波纹起皱、灼伤及烧坏

连续浇注时,中间包出汤温度对钢带粘铜和灼伤的影响极大,会直接影响到钢带的使用寿命。若开机速度过快时,易烧坏钢带,特别是铜液与钢带的接触段;出汤温度过高,粘铜[4]、表面波纹起皱及灼伤现象最严重(图3),此时适当降低中间包出汤温度,由原设计1 200 ℃调整控制在约1 150 ℃,该现象会明显好转。而采用烟灰喷涂法,利用乙炔在空气中的不完全燃烧产生大量的烟灰,通过一定的压力实现对SCR 铸轮U 型槽、钢带的烟灰喷涂,最终使铸模模腔内烟灰分布均匀,可有效防止高温铜液灼伤铸轮及钢带。

4.5 机械损伤及裂纹

钢带在运转过程中,与铸轮、压轮、惰轮、张紧轮、导轮、钢带加热器等零部件接触,易产生擦伤、划痕及卷边等机械损伤;检修时,若钢带未采取任何保护措施,受到撞击或受压也会产生裂纹,必须加强对钢带的保护,垫好较厚的棉毯或木板后再进行检修。一旦有冷铜、任何异物或固体颗粒落入钢带内,钢带运转至某轮子时受到挤压,易产生局部应力集中变形,运转多次后,钢带会在挤压处产生裂纹。因此,开机前必须仔细排查钢带内有无异物,以免挤压钢带,产生应力集中点。

4.6 焊接处裂缝

该失效形式在建厂初期试生产时较为常见,其钢带皆采用冷轧低碳钢,而备件则需长期依赖进口。受钢带的自身材质、浇注工艺技术参数、喷涂烟灰颗粒度、水冷却、制作焊接工艺等因素影响,钢带在焊接处易产生裂缝、渗水,形成表面空气穴,热传导减弱,铜锭坯结晶不达标,严重影响铜杆线的最终品质,钢带使用寿命短。而通过长期的生产实践探索,钢带宜选用国产优质不锈钢替代,且针对其平整裁剪、清洁处理、校准校平、点焊引弧、锥形角度、焊接速度、熔池变化、抛光打磨等进行技术攻关,终于摸索出一整套SCR 钢带制作焊接新技术即《SCR 钢带制作焊接技术标准》;同时,通过加强岗位技能培训,提高员工责任心和操作技能,钢带寿命可达5 天以上,目前该失效形式较少。

4.7 钢带磨损或跑偏卷边

(1)压轮水管磨损钢带

压轮凹槽内设置有2根钢带NIP 冷却水管,当安装位置偏移时,水管会磨损钢带,必须及时纠偏。而改用不锈钢钢带替代原低碳钢钢带生产,设备的工作周期则相应延长,且由于冷却水管与压轮相背,只好靠喷射时的反射水来冷却压轮。若生产时冷却水量过大,易使铜锭过早收缩,影响后段结晶的品质;而残留在铸坯内部的气孔对轧制以及内部组织危害十分大,是造成拉拔空断、产生毛刺的主要根源[5],对压轮的冷却效果也较差。因而,必须控制好冷却水量。

(2)压轮故障导致钢带跑偏卷边

压轮轴弯曲或轴线偏移故障时,会直接影响到钢带的运转轨迹,使钢带跑偏卷边,造成钢带密封不良而漏铜,影响铸机的正常工作。在调整钢带轨迹时,必须找好铸轮基准,逐步校正压轮、惰轮、张紧轮的三维位置,同时要做好调整数据记录。

4.8 安装调整不良引起翅边及放炮

钢带的安装与调整是否到位,对生产的正常运行及产品品质影响极大。浇铸过程中,若钢带调整不到位或跑偏,轻则出现渗漏、飞边或边部气孔,严重影响铸坯结晶质量,产品报废率高;重则将导致铸机漏铜、放炮,铸轮极易被包死或烧坏,甚至爆炸而被迫停产,四处飞溅的铜液对人身设备安全威胁极大。对此,必须确保钢带与铸轮、压轮之间密封性良好,避免出现任何的缝隙及跑偏现象。

5 结语

影响SCR 五轮浇注机钢带的可变因素很多,且极为复杂。江西铜业集团凭借强大的技术支撑,攻克了预防钢带失效与过程控制的关键核心技术,延缓了钢带劣化进程。目前,钢带使用寿命已由建厂初期不到30 h/根,攀升至140 h/根以上,总产能超过原设计37 万t/a,已突破40 万t/a 大关,且铜杆品质稳中有升,能耗成本水平高,这是SCR 生产线动态有序、连续紧凑、高效协同生产运行体系的综合体现。江西铜业集团以世界一流的装备和技术开发生产,完全能满足国内外客户对高端铜细线及超微线的特殊品质需求,极大地提升了铜材精深加工水平,具有较大的实用及推广价值。

[1]张伟旗.SCR铜杆连铸连轧铸机压轮装备改进及故障控制[J].特种铸造及有色合金,2012,32(5):459-461.

[2]张伟旗.SCR生产线铸轮装备改进与机械故障的控制[J].特种铸造及有色合金,2012,32(3):274-276.

[3]介要奇.SCR1600连铸连轧生产线浇铸机的操作[J].中国有色冶金,2007(5):94-96.

[4]汪兴.延长SCR生产线铸造机钢带使用寿命的工艺措施[J].有色金属加工,2006,35(5):27-28.

[5]何剑辉,吴予才.浅析影响SCR法铸坯质量的因素[J].中国有色冶金,2005(5):87-89.

[6]张国粱,高钦.连铸连轧过程中铝液位监测与控制装置的研究[J].中国铸造装备与技术,1988(3):9-11.