V法一箱生产多件履带板工艺

2015-03-25柴红琴陈海生

柴红琴,陈海生

(1.浙江三一铸造有限公司,浙江湖州 313028;2.济南圣泉集团股份有限公司,山东济南 250204)

1 试验工艺、工装及原辅材料

1.1 试验对象

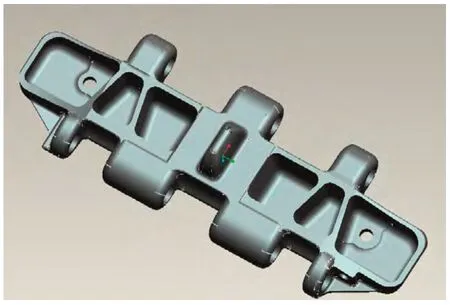

本次试验选用TLCC023 履带板,材质为ZG35SiMn,质量38.4 kg,三维图片见图1 所示。

图1 履带板三维图片

1.2 试验工艺

(1)熔炼:采用中频炉(2 t)熔炼,炉衬为酸性材料。

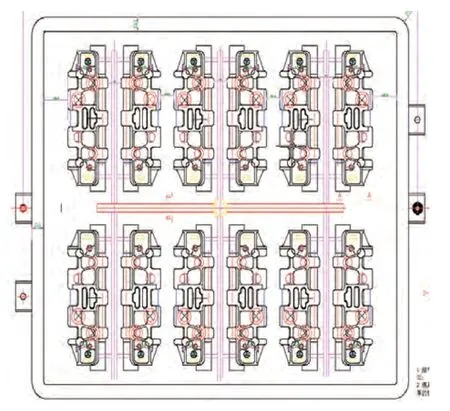

(2)造型:V 法造型,型板布置图(图2),一箱按12 件布局。

(3)型芯:采用热芯盒覆膜砂射芯机砂芯工艺,设备为Z9408B 热芯盒射芯机。工艺参数:射砂时间5.0 s,排气时间7.0 s,加热时间200 s,芯盒动静模加热温度均为210 ℃,砂芯见图3 所示。

图2 型板布置图

图3 砂芯

(4)浇注:浇注方式采用2 t 钢包,底漏式进行浇注,烘烤温度为700~800 ℃。

1.3 试验工装

(1)砂箱

采用V 法造型砂箱(2 400 mm×2 000 mm×350/300 mm),如图4 所示。

图4 砂箱

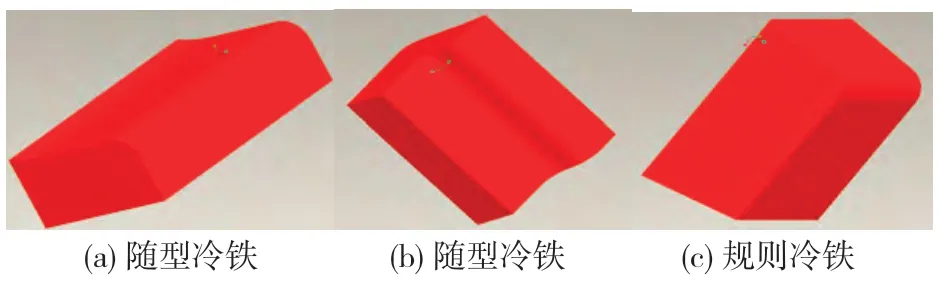

(2)冷铁

冷铁为玉升铸造有限公司通过消失模铸造自制,材质为ZG35SiMn,规格42×52×32/24(mm),见图5 所示。图5.a 为第一轮试验用随型冷铁,图5.b为第二轮试验用随型冷铁,图5.c 为规则冷铁。

图5 冷铁

1.4 试验原辅材料

(1)型砂:采用目数(70/140)的石英砂;

(2)冒口:采用圣泉集团生产的V 法专用暗冒口(A60×75)和明冒口(F60×75);

(3)涂料:采用喷涂水基涂料;

(4)浇口杯:规格为φ160×360(mm),φ100×640(mm)。

2 试验过程

2.1 第一轮试验

主要目的是检验模具尺寸、验证铸造工艺,按技术要求对铸件进行全尺寸检验以及热节部位解剖。

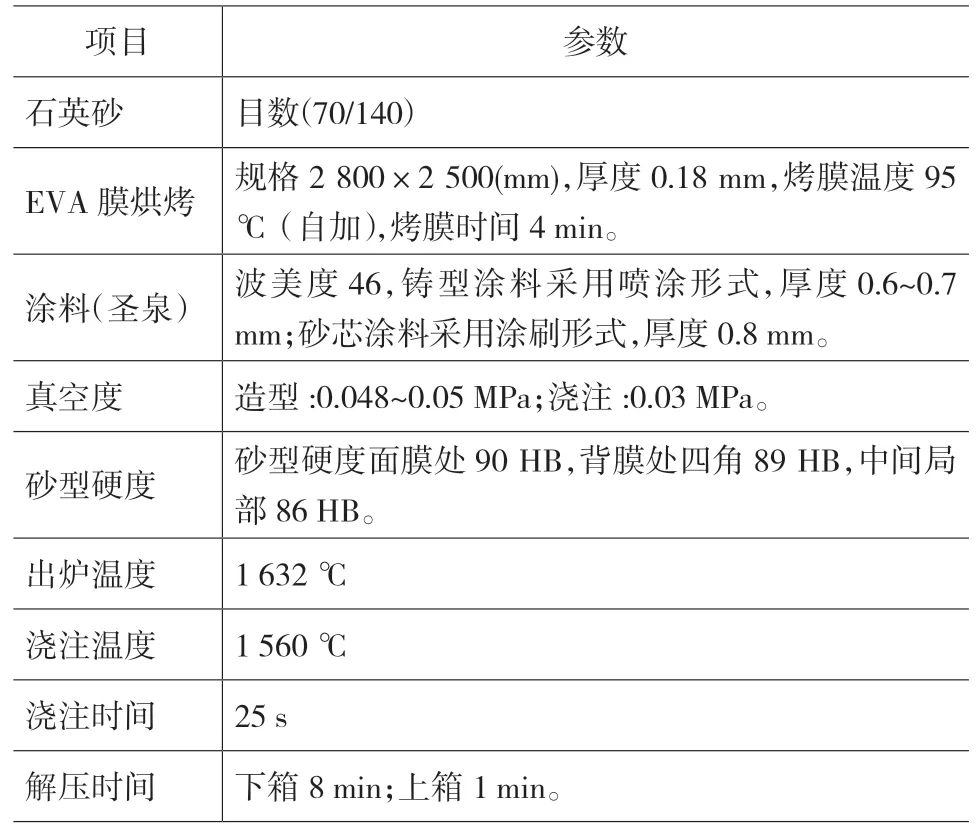

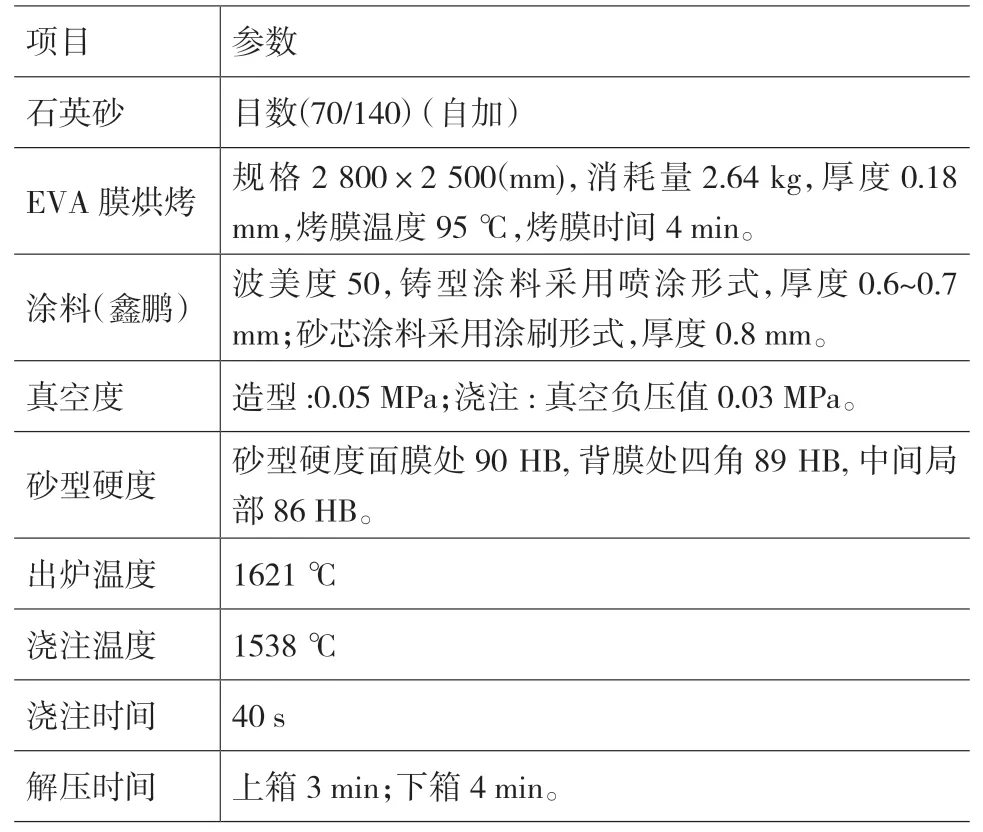

(1)工艺参数见表1 所示。

表1 工艺参数

(2)冒口放置位置

模号为4#、5#、6#、10#、11#、12#履带板各放置3个暗冒口(A60×75(2 个)、A60×150(1 个)),1 个明冒口F60×300;模号为1#、2#、3#、7#、8#、9#履带板各放置2 个暗冒口(A60×75),1 个明冒口(F60×300)。

(3)化学成分分析

熔炼阶段采用炉前光谱仪分析钢液化学成分,结果C:0.293,Si:0.529,Mn:1.215,P:0.021,S:0.013;采用化学分析法对浇注样品成分进行核实,成分C:0.29,Si:0.61,P:0.020,S:0.017,Mn:1.18。

(4)铸件尺寸检测

铸件切割冒口后,对8#、9#履带板进行划线全尺寸检验,检验结果尺寸完全符合三一科技TLCC023 履带板尺寸的要求。

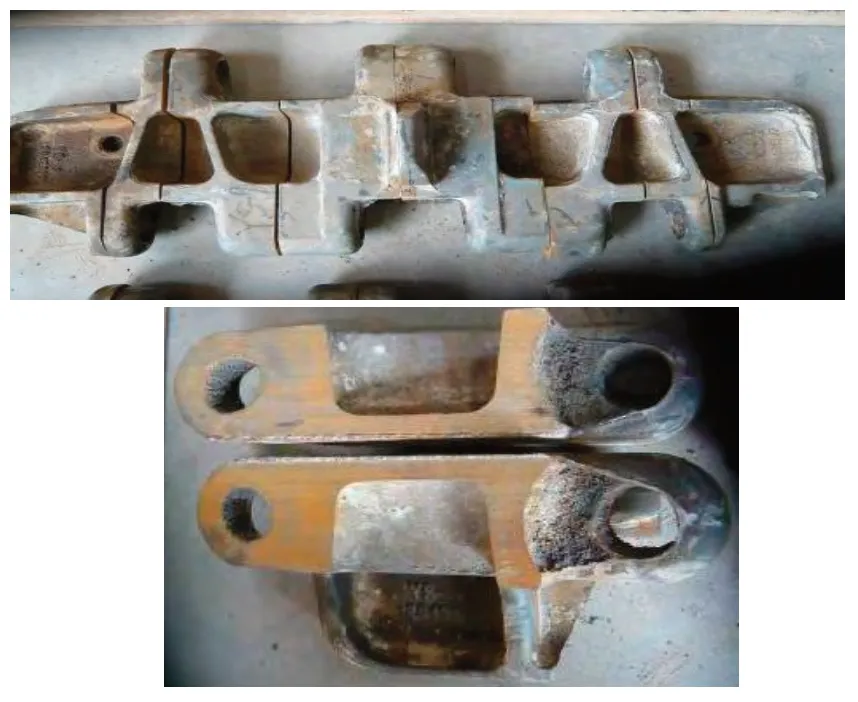

(5)铸件解剖检测

对12#履带板热节部位进行解剖,如图6、7 所示,发现拨齿处和销耳处有气孔缺陷。

图6 12#履带板热节部位解剖图

图7 12#履带板热节部位解剖图

对2#履带板热节部位进行解剖检测,如图8 所示,发现拨齿处有气孔缺陷。

图8 2#履带板热节部位解剖图

(6)第一轮试验小结

(a)经成品化学成分分析发现:C、Mn 元素的含量稍微偏低,在第二轮试验时提高C、Mn 元素的含量,尽量靠近成分范围的上限,确保试样的力学性能合格。

(b)履带板解剖后发现拨齿处以及部分销耳处有比较严重气孔,分析其主要原因:①铸型排气不畅通,钢液分别从三个内浇道冲入铸型,在拨齿处汇流产生憋气;②内浇道尺寸较大,在浇注过程中,钢液在内浇道产生卷气,导致在铸型中产生严重的气孔。

2.2 第二轮试验

第二轮试验主要目的是验证改进后的工艺,需对热节部位解剖,同时对外观质量合格的铸件进行正火+回火、调质、表面淬火处理以及无损探伤检验等,为了各个检验工序顺利进行,浇注两箱履带板。

(1)工艺参数

第一箱工艺参数见表2 所示。

冒口放置位置见图9 所示,履带板放置2 个暗冒口(A60×75),2 个明冒口(F60×300)。

表2 第一箱工艺参数

图9 第一箱冒口放置位置

第二箱工艺参数见表3 所示。

冒口放置位置见图10 所示,在履带板销耳部位放置3 个暗冒口(2 个A60×75,1 个A60×150),1 个明冒口F60×300。

表3 第二箱工艺参数

图10 第二箱冒口放置位置

(2)化学成分分析

熔炼阶段采用炉前光谱仪分析钢液化学成分,结果C:0.331,Si:0.648,Mn:1.225,P:0.019,S:0.014。采用化学分析法对浇注样品成分进行核实,成分一致。

(3)铸件解剖检测

对第一箱履带板热节部位进行解剖检测,如图11 所示,铸件拨齿处和销耳处气孔均消除。

图11 履带板热节部位解剖图

3 总结

(1)通过本次试验再一次验证了V 法铸造一箱12 件履带板工艺是完全可行的,同时为后续优化其他型号履带板铸造工艺积累了经验。

(2)在制作覆膜砂砂芯的过程中,发现热芯盒温度场分布不均匀导致中间砂芯表面烧损比较严重,建议以后制作热芯盒前对射砂过程以及模具经过几次循环后的温度场,进行仿真模拟。

4 建议及展望

在试验过程中发现履带板拨齿等局部位置产生紊流和卷气现象,虽然通过经验摸索的形式,提出一些措施解决了问题,但是缺乏一定的理论依据。建议以后和知名铸造模拟软件厂商共同探讨研究模拟仿真在V 法铸造过程中的应用,为履带板V 法工艺提供科学的理论依据,进而提升履带板的品质。