大型球铁轴承盖工艺改进

2015-03-25杨恒远张聚辉毕海香于建忠耿建华

杨恒远,张聚辉,毕海香,于建忠,耿建华

(潍柴重机股份有限公司,山东潍坊 261001)

轴承盖安装在柴油机的缸体上,主要用来承担曲轴的重量及曲轴在运动时产生的巨大且复杂的交变载荷,要求性能较高,是柴油机的重要零部件之一[1]。轴承盖的性能直接影响着柴油机的使用寿命,由于该大型球铁轴承盖用于大型船用发动机上,一旦产生问题,后果极为严重,因此对其铸件的质量要求极高。

1 轴承盖简介

某大型球铁轴承盖是公司船用发动机上的重要零件,材质为QT400-15,毛坯质量100 kg,轮廓尺寸为529 mm×350 mm×108 mm,最大壁厚为108 mm,属于典型的大型球铁铸件,其尺寸结构简图见图1。采用碱性酚醛树脂自硬砂造型,球铁典型的糊状凝固方式以及树脂砂较差的导热性能,使铸件中的缩松等缺陷成为最常见的缺陷,这也是导致铸件报废的主要原因。

图1 轴承盖简图

2 原工艺方案存在的问题及原因分析

2.1 原工艺方案存在的问题

原工艺方案采用碱性酚醛自硬砂造型,一箱两件,水平浇注,中间分型,顶部放置出气针6 件加发热冒口4 件/箱,底面厚大部位放置冷铁,铁液由中间进入铸件内部,详见原工艺方案图2。

图2 原工艺方案

采用此工艺方案共生产铸件10 件,经加工后发现冒口根部存在缩松缺陷,同时对冒口根部存在缺陷的铸件进行解剖,发现主螺栓孔位置同样存在缩松。存在缩松缺陷的铸件共发现6 件,废品率高达60%,缺陷图片详见图3。

2.2 原因分析

我们通过对缺陷的分析,认为其主要是由以下原因造成:

(1)冒口及冒口径选择的不合适导致冒口起不到有效的补缩作用;

图3 缩松缺陷图片

(2)发热冒口位置与产生缩松的部位,补缩距离过长而得不到铁液的补充导致铸件产生缩松,同时冷铁尺寸偏小,激冷效果差。

3 工艺改进

3.1 第一次工艺改进

对冒口位置和浇注系统进行了调整,由原来远离产生缩松的位置,调整至放置在缩松部位上方,强化补缩,确保保温冒口内部的铁液与铸件的补缩通道畅通。针对冒口根部出现缩松的情况,对冒口径尺寸及形式进行了修正(由圆形直径80 mm 改为长方形40 mm×60 mm),详见图4。

图4 修正冒口径尺寸形式及浇注系统改进措施

同时我们对下箱中冷铁的尺寸进行了调整,增强冷铁的激冷效果,加强补缩效果,进一步改善铸件的凝固顺序,使其由糊状凝固向顺序凝固转变,详见图5。

图5 调整冷铁尺寸改进措施

第一次改进后共生产铸件40 件,通过对铸件的解剖发现,主螺栓孔内的缩松已经解决,但是转加工后冒口根部仍然存在缩松,详见图6。经统计缩松的件数为6 件,废品率为15%,虽然一定程度上降低了铸件废品率,但是废品率指标仍然未达到我们预期值。

图6 冒口根部缩松缺陷图片

3.2 第二次改进

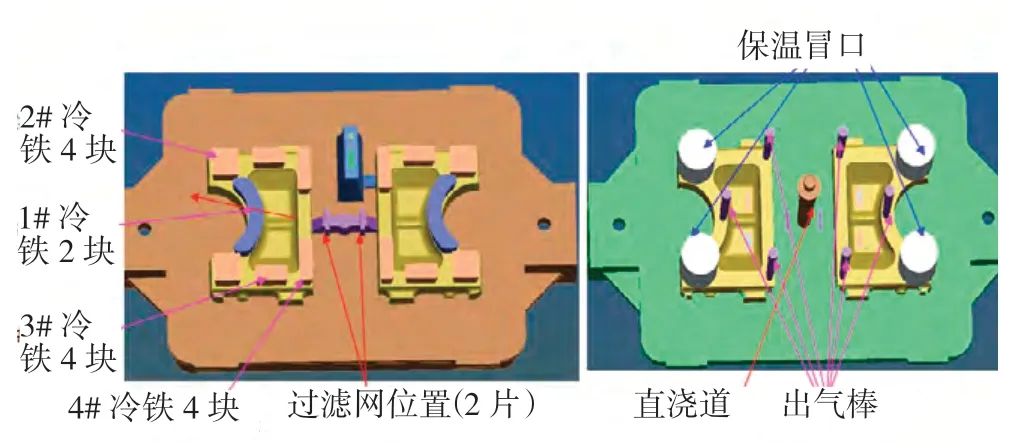

由于在第一次改进后冒口根部仍存在缩松,我们认为是由冒口径选择的尺寸及形式不够合适而导致的。为了加快铸件的工艺改进进度,我们利用Magma 模拟软件对采用两种形式的冒口径(图7)进行了模拟。

图7 冒口径的两种形式

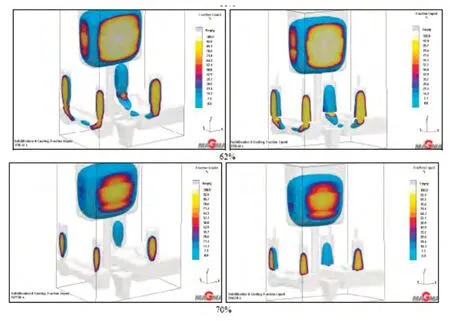

通过模拟我们发现,当凝固百分比为62%时,铸件内形成了孤立的液相区;当凝固百分比为70%时,长方形冒口径保温冒口内液相呈狭长的“橄榄球形”,标准配置的冒口径保温冒口内液相呈“倒金字塔形”,详见图8。

图8 凝固过程

从上述凝固过程我们不难看出,铸件的热节主要存在于铸件中心和保温冒口套内。同时,我们通过模拟能够得出,采用长方形冒口径发热冒口生产的铸件产生缩松的严重度要高于采用标准配置的冒口径发热冒口生产的铸件。

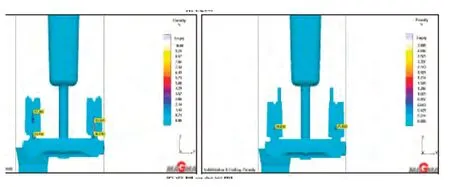

图9 为采用两种形式的冒口径的保温冒口的剖视图,这与我们实际的生产情况是完全相符的,即采用长方形冒口径生产的铸件冒口根部容易出现缩松缺陷。因此,我们根据模拟结果,对冒口径的形式及尺寸进行了改进,由原先的长方形40 mm×60 mm 改为圆形直径50 mm。

图9 保温冒口剖视图

首先,对工装进行了相关改进,详见图10。在工装修改完成后,我们共组织生产了80 件,抽出其一内部解剖未发现缩松缺陷,见图11,转加工50件,目前已经加工完成36 件,未发现冒口根部出现缩松的铸件。

图10 冒口颈形式及尺寸修改

图11 轴承盖解剖图片

4 结论

(1)利用Magma 模拟软件,可以有效地模拟出大型球铁轴承盖的缩松缺陷;

(2)采用顶部冒口加底部冷铁工艺,可以有效地解决大型球铁轴承盖的缩松缺陷问题,但是需要选择合适的冒口和冒口径形式及尺寸。

[1]田永维,王勇峰,郭敏,等.轴承盖超声波探伤缺陷分析及改进[J].铸造技术,2006.

[2]戚墅堰机车车辆工厂.稀土球铁柴油机轴承盖[J].中国铸造装备与技术,1971(4).