可重配置机床及其模态分析

2015-03-24张建成杨志勤

张建成,刘 伟,杨志勤

ZHANG Jian-cheng, LIU Wei, YANG Zhi-qin

(北京联合大学 机电学院,北京 100020)

0 引言

随着微型机械逐步走向实用化,对微小型零件结构的复杂程度、材料的多样性、形状精度、表面粗糙度等均提出了越来越高的要求,加工难度越来越大,必须研究更加先进的加工技术,适应微小型零件的加工要求[1]。由于体积小、容易丢失和损坏,同时其功能面小会导致重新定位夹紧不可靠和易变形,因此微小型零件加工过程中不可频繁更换机床和夹具。完整性加工是在一次装夹过程中尽可能多的加工零件所有被加工工艺表面,提高了加工效率和加工精度,因此成为微小型零件加工领域的关键技术[2]。

一台车铣复合加工中心上可实现车、铣、钻和镗等多工序一次装夹的完整加工是由于其典型的结构特点——具有x、y、z、c四轴或五轴(增加b轴),且一般3~5轴可联动[2]。车铣复合加工中心机床为了实现对生产任务的动态响应和完整性加工的要求,需要为机床配置不同的功能单元(如刀库、Y轴单元、高速电主轴、在位检测单元等),形成可重配置机床。这些不同功能的单元模块,可以在机床设计时进行配置,更多的可以作为车铣复合加工中心的扩展功能模块在机床使用过程中根据需要进行配置。

伴随着机床模块的可重配置,机床的动特性也会发生相应的变化。机床动特性对机床的加工精度和加工质量具有重要影响,因此对可重配置机床重新配置方式下的机床动特性进行研究,获得机床动特性参数将对机床结构的优化设计具有重要意义。同时获得机床动特性参数后将可以利用这些参数为机床加工参数的选择提供依据。

国内外对可重配置机床和机床模态分析技术都有广泛研究,但基于模态分析的可重配置机床的相关研究较少。研究由于机床结构的可重配置引起的机床模态对机床设计和使用都有重要意义。

1 可重配置机床

1.1 可重配置技术

美国密西根大学可重构制造中心Koren教授从二十世纪九十年代中期开始在总结他人工作基础上提出可重构制造系统的概念。Koren教授认为为迅速地调节生产功能和生产能力,以便对突发的市场变化和产品要求做出反应,可重构制造系统应能够在结构、软件、硬件方面进行快速改变。重构过程虽由市场需求驱动,但系统中配置的加工设备或部件的类型按照工艺要求按照优化的原则进行重构,可重构制造系统的核心就是按照工艺要求选配的加工设备或部件组成的加工单元。

实现可重构系统有两种途径。一是将机床作为可重构系统的基本模块,即系统一级的重构。二是机床级的重构,即利用机床的模块性,重构时通过更换机床的模块实现生产能力与生产功能的改变。系统级的重构在重构方法有三:1)增加机床数量;2)减少机床的数量;3)更替机床的类型,最终实现改变系统生产能力和功能的目的。本文中所说的重构是指通过更换机床的模块来实现机床功能变化的重构方法[3]。

可重配置制造系统的出现最初就是为了能够快速响应市场变化及需求调整的制造模式,快速调整同一类零件生产能力和功能,根据需要对制造系统结构以及软硬件进行快速改变。传统的制造系统用于完成特定工序和特定产品的加工,在设计和制造完成后就成为功能不变的产品。而可重配置的制造系统为满足完整性加工的需求,对设备配置或者变更,以满足生产过程中出现的任务需求的变化。既能够实现以最少的装卡次数完成对象的加工,从而提高产品的加工精度和加工效率,同时也提高了机床等相关设备的利用率。

可重配置制造系统可以为某类零件提供用户化的柔性,同时可以进行扩展,进行改善、升级甚至重构而不需要替换。在实现上可以通过增加、减少或修改特定的工艺、软件及机器结构来响应各种变化[3]。

1.2 可重配置微小型车铣复合加工中心[4~6]

根据工艺或加工需求,对微小型机床经常需要进行一些模块的增减和重新组合,由此使机床的功能产生相应的变化。配置过程就是在合适的重构目标的激励下,选用特定的制造资源(对于数控系统而言,制造资源就是各种特定的功能模块,如伺服驱动器、刀库、转台、电动刀架等),完成特定的制造任务。对可用资源进行重新组织,力求在最短的时间内对数控系统进行最有效的逻辑上的重新构建和组合。

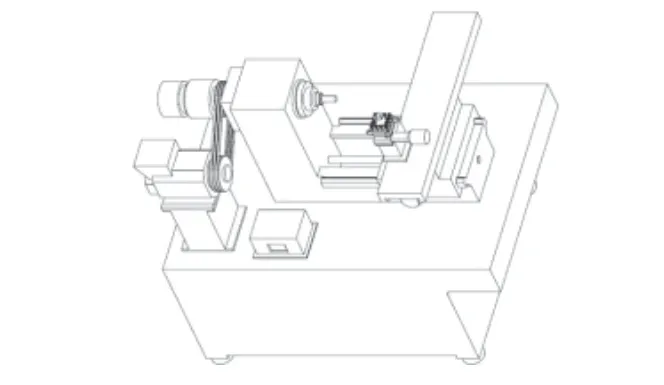

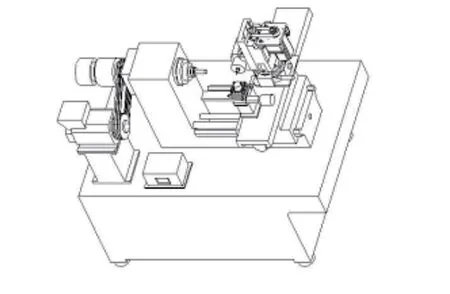

如为实现垂直方向的铣削加工,对一个配置纵切刀架的微小型机床进行重新配置,用Y轴组件替换纵切刀架,配置前后的结构如图1、图2所示。Y轴组件的机床由于对机床进行了模块的重新配置,在功能上有了极大的扩展,使机床由原先的车床变成了车铣复合加工机床,可以更好的实现完整性加工的工艺要求。

图1 未配置Y轴组件的机床

图2 配置Y轴组件的可重配置微小型车铣复合机床

2 可重配置机床模态分析

可重配置机床由于应用需求的变化,会产生功能模块组合的不同,由此会对机床动特性产生重要影响。为满足对加工对象越来越高的加工性能的要求,机床又必须具备良好的结构动态特性[7]。仍以微小型车铣复合加工机床为例,其重新配置装配完成后需要进行一系列的测量和试验工作,以对其进行可重配置性评价工作,同时进行精度控制。在机床上进行的测量和试验主要包括机床误差测量和动态特性测试。

机床动态特性测试是机床试验模态分析的重要方法,又称机床模态测试,它是利用试验的方法对机床进行建模,进而分析机床特性。本文通过机床模态的测量,经过分析获得机床的模态和振型,得到机床转速选择的原则。以此指导机床的配置和设计并为可重配置机床加工参数的选择提供有价值的依据,从而提高机床的加工精度。

2.1 模态测试[8]

运用试验模态分析方法研究机床的动特性,须分析机床结构的特点是否满足各种假设的条件和范围。首先对机床进行测试,证实机床满足线性条件,同时采取措施使机床满足定常假设条件。就微小型车铣复合加工中心而言,是通过床身底座的四个圆形支承与地面接触的,所以支承方式选择为接地支承。从分析原则出发,由于车铣复合加工中心结构复杂,因此其模态分布比较密集,适宜选择单输入/多输出的激振方式。

在布置测点位置时也要考虑一些基本原则以反映机床系统的实际振动特性。如:1)保证所关心的结构点都在所选的测量点之中;2)能较好地反映系统特性,方便生成系统几何造型;3)避免和结构的节点重合;4)能够在变形后明确显示在试验频段内的所有模态的变形特征及各模态间的变形区别;5)便于安装传感器进行测量。同时将所有测量点分X, Y, Z三个方向分别进行测量以方便分析,处理时也分为三个方向进行。将各点各个方向的测试数据进行模态拟合,识别出测点处各个方向的模态参数,并生成振型。

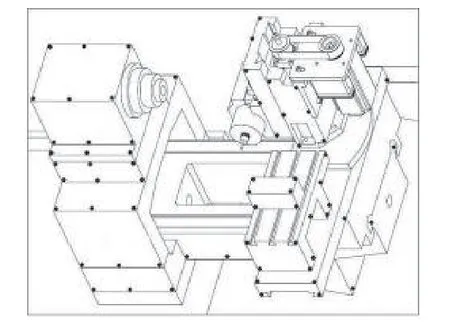

车铣复合加工中心模态测试的线框图和测点布置如图3、图4所示。

图3 车铣复合加工中心模态测试线框图

图4 车铣复合加工中心模态测试测点布置图

图5 是刀架上某点的3方向传感器实际测量布置图。

图5 刀架上某测点传感器布置图

2.2 采样信号及采样参数设置[9]

在对可重配置机床的模态测试中,选用瞬态激励信号进行动态测试,通常由激励锤产生。锤击法对被测试件无附加质量和刚度约束,具有快速、方便的优点,缺点是能量分散在很宽频带内,激励能量小,信噪比低。

对于力脉冲信号,由于脉冲持续时间短,脉冲后面均为干扰信号,为此可采用加力窗函数的办法。力窗也是矩形窗的一种,力窗函数为:

在模态试验中,通常根据有价值的结构模态频率先确定分析频率,再根据分析频率确定试验时的采样频率,把采样频率确定为分析频率的3倍左右。对车铣复合加工中心机床,由于切削电主轴的最高转速为45000r/min,因此分析频率可设定为750Hz,采样频率设定为2560Hz,采样点数为1024,谱线数为400,采样方式设定为连续采样。

由于力脉冲信号作用的时间较短,因此在模态测试中对力脉冲信号的数据采集要求有足够的采样速率以满足其波形的精度,另一方面,为了确保测试结果的频率分辨率,要求对响应信号的采样速率不能太高。因此就存在频率分辨率和时域波形精度这一对矛盾。为了解决这一矛盾,在模态测试中采用变时基信号采集方法。在试验中设置力传感器约是加速度传感器的4~8倍采样频率,这样就可以获得较好的测量效果。

2.3 相干函数

相干函数可描述为输入、输出互谱模的平方与输入、输出自谱之积的比值,它是判断一个测试系统测试可靠性的重要指标。公式为:

式中,GXiFj是i的响应xi对j点激振力fj的互谱;GXiXi和GFjFj分别是响应和激振力的自谱。

相干函数rij的值恒小于1。当rij大于0.8时,可以认为被测试系统的传递函数是可信的,系统模型可靠。本试验测试的机床系统得到的相干函数曲线在各阶模态频率的值基本都在0.8以上,因此测试数据可靠,图6是Y轴上第70测振点沿Y方向的相干函数图。

图6 第70测振点Y方向相干函数数值图

2.4 测试结果分析

试验中,激励信号为采用脉冲锤对机床床身的固定点进行单点激振。激振力信号通过力传感器送入信号采集分析仪的通道。分布在机床不同位置的加速度传感器和电荷放大器获得各测点的绝对响应,信号采集分析仪完成信号采集,专用DASP软件进行数据处理,得到机床各点在三个互相垂直方向的幅相频曲线、实虚频曲线、功率谱以及相干函数曲线等,同时进行波形显示和结果分析,获得模态参数和生成振型动画。为确认数据的可信度,可对测试数据进行集总平均并在其曲线上选取合适的区间进行分段后,对频响函数进行拟合分析。

机床的切削精度直接受到车刀刀架、Y轴部件和机床主轴振动的影响,这些点的动特性直接反映机床的加工特性。其好坏直接关系到机床的加工质量和系统的稳定性。因此,机床模态参数的测量重点部位也是在我们关注的几个主要部件上,机床的频率响应函数也主要考察这些部件上的测试点。对微小型车铣复合加工中心,我们考虑集总传函,确定集总传函后可以利用软件进行收阶,获得系统的整体模态参数。

机床集总传递函数图和集总平均的收阶图如图7,图8所示。

图7 集总平均的传递函数图

图8 集总平均收阶图

采用集总平均法对测试获得的各点频响函数进行模态综合(只考虑频率750Hz左右及其往下的频率),可得到微小型车铣复合加工中心整机系统的模态参数如表1所示。

表1 微小型车铣复合加工中心系统模态参数

机床主轴系统,刀架等部件系统和整机系统的模态参数略有区别,这是结合部因素的影响造成的。通过试验获得的机床各方向的各阶模态基本一致。

频率中的低频部分是机床系统最有可能出现的,由于车铣复合加工加工中心的实际工作转速不高于45000r/min,因此750Hz以下的频率,基本处于工作转速以内,对这些频率下的系统振动情况进行研究就显得尤其重要,它们很可能引起机床的共振。

由于车铣工艺中,车削主轴转速较低,一般选择在150r/min~300r/min之间,相应的频率为2.5Hz~5Hz。铣削电主轴的转速较高,范围通常在6000r/min~45000r/min之间,相应频率为100Hz~750Hz。车削主轴频率低于表1所示的任一频率,因此工件的旋转运动和机床固有频率之间在理论上不会产生共振。

微小型车铣复合加工中心整机系统前12阶(根据机床转速来定,45000)阶振型图如图9所示,其中从图9(a)到图9(l)分别对应1到12阶振型。

机床选择加工参数时应尽量避免与以上模态参数重合,以引起切削颤振现象。机床产生切削颤振现象如图10所示[10]。

图10 车铣加工颤振表面特征

图9 微小型机床前12阶振型图

3 结束语

可重配置机床由于机械模块或单元的可重配置,使机床根据用户的需求可以具有不同的功能,从而满足完整性加工的需要。伴随着机床模块的可重配置,机床的动特性也会发生相应的变化。机床动特性参数主要是机床的模态参数,和机床的共振频率直接相关,在机床的加工参数选择尤其是选择机床转速参数时必须首先获得可重配置机床的模态参数,从而使选择的转速参数尽量远离机床系统的共振区域,将会使切削过程更平稳,提高切削加工精度。通过机床试验模态分析获得机床系统模态参数,有助于机床切削加工参数的合理选择,也有利于机床结构的优化设计。

[1] 苑伟政,马炳和.微机械与微细加工技术[M].西安:西北工业大学出版社,2000:5-10.

[2] 刘克非,张之敬,周敏,等.复杂微小型工件的完整加工工艺分析[J]. 制造技术与机床, 2007,(7):121-123.

[3] 许虹,王庆明.可重构机床设计[J]. 中国机械工程,2005,4(7):588-593.

[4] 李宏伟.开放式数控系统分布式体系结构及其实现策略的研究[D].天津:天津大学,2005.

[5] 孙颖.可重构数控系统模块化设计与开发[D].南京:南京航空航天大学,2002.

[6] 袁巍,张之敬,周敏,等.面向再制造的快速机加工系统设计与研究[J].制造业自动化,2009,31(1):95-98.

[7] 杜奕.MSY7115平面磨床的实验模态分析及动特性修改[D].昆明:昆明理工大学,2002.

[8] 王民,南景洋,昝涛,等.高速卧式加工中心主体结构试验模态分析[J].北京工业大学学报,2013,39(5):648-652.

[9] 郑金兴,张铭钧,孟庆鑫,等.试验模态分析技术在机床结构动态特性研究中的应用[J].测控技术,2007,26(12):28-31.

[10] 周敏.局部可重配置微小型车铣加工关键技术[D].北京:北京理工大学大学,2009.