立体停车库电连接器的动力学仿真及优化

2015-03-24张卫国杨凤坤徐石明

张卫国,杨凤坤,徐石明

ZHANG Wei-guo, YANG Feng-kun, XU Shi-ming

(国电南瑞科技股份有限公司,南京 211100)

0 引言

近几年来,随着节能减排和低碳经济发展理念在世界各国逐渐得到重视,电动汽车作为新能源汽车,具有污染少,低排放等优势,得到了前所未有的快速发展[1,2]。为了既能满足日益增长的电动汽车充电设施建设需求,又减少城市占用面积,因此将立体停车库和充电系统融为一体。由于充电连接器在立体车库中的必不可少,因此对连接器的安全性和稳定性要求就显得尤为重要。

随着虚拟样机技术的不断发展,其逐渐成为机械行业及其它领域广泛应用的创新技术。虚拟样机技术的应用,使人们在机械设计阶段确定设计方案时能及时发现可能出现的不足现象,能够缩短产品的设计研发周期,节省研发成本。多体动力学是虚拟样机技术的核心理论,随着多体系统动力学新的建模与仿真方法学的不断提出和发展,使系统仿真与人工智能技术、优化理论以及三维建模分析处理技术等融为一体,并逐步进入虚拟样机仿真[3,4]。

通常,ANSYS Workbench不适合进行机构的动力学分析,而ADAMS不适合进行有限元分析,将二者相结合可以有效地避免二者存在的问题,将两者优势相结合,能够更准确地模拟仿真,并进行有限元分析及优化[5~7]。ANSYS在国内外已经得到广泛的应用,利用ANSYS进行有限元分析以及拓扑优化受到许多国内外专家学者的青睐[8~10],因此将两者有效结合起来,对连接器联合采用ADAMS和ANSYS进行了动力学仿真分析及其关键部件的拓扑分析及优化。

1 连接器动力学仿真分析

1.1 立体停车库连接器简介

在立体停车库连接器的使用中,电动乘用车在置于停车库之后,连接器中的上下电极之间互相连接,对电动乘用车进行充电。连接器的整体图如图1(a)所示。此连接器未工作时,保持如图所示状态,下电极直接裸露在空气中,会造成电极上落有大量灰尘或其他杂物。由于灰尘或杂物的存在会导致上下电极出现接触不良、接触电压不稳定以及接触瞬间产生电弧等情况,所以电极在未使用的情况下需要保持电极的干燥洁净。因此下电极在不使用时,会被封闭在左右滑板和前后挡板之间,形成一个封闭箱,保护电极的干净整洁。

电动乘用车的充电过程为电动乘用车在指定位置停车完毕后,安装有上电极的上机构向下运动,同时带动左右拨叉分别向两边转动,推动左右滑板向两边滑动,打开左右两边的下电极封闭箱,左右滑板上都设置有两把清洁刷,封闭箱被打开的同时清洁刷扫过左右下电极,进一步清洁电极接触表面,保证上下电极的安全稳定接触,对电动乘用车进行充电。

图1 连接器的三维模型

1.2 连接器的动力学仿真分析

虚拟样机技术的核心理论就是多体系统动力学,多体系统动力学是由多刚体系统动力学和多柔体系统动力学组成的。多体系统就是指由多个物体通过运动副连接的复杂机械系统。多刚体系统动力学多体系统中的构件定义为物体。多体系统力学模型中物体的定义并不一定与具体工程对象的零部件一一对应,其定义与研究的目的有关。在运动学分析中,通常对其运动状态特别关心的零部件定义为物体。

多刚体系统动力学的对象是由任意有限个刚体组成的系统,刚体之间以某种形式的约束连接。多柔体系统动力学的研究对象是由大量刚体和柔体组成的系统。多刚体系统动力学一般解决多个刚体组成的系统动力学问题,应用计算机技术进行复杂机械系统的动力学分析与仿真,各个构件之间可以有较大的相对运动。多柔体系统动力学可以看成是多刚体系统动力学的自然延伸,一般多刚体系统动力学的研究较多。

因此,主要对连接器进行多刚体系统动力学分析,建立其多体系统力学模型,进行仿真,得到其运动过程中的载荷变化情况。

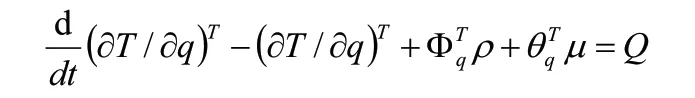

ADAMS程序采用拉格朗日乘子法建立系统运动方程(矩阵形式):

在进行动力学分析时,ADAMS采用下列两种算法:1)提供三种功能强大的变阶、变步长积分求解程序:GSTIFF积分器,DSTIFF积分器和BDF积分器来求解稀疏耦合的非线性微分代数方程,这种方法适于模拟刚性系统(特征值变化范围大的系统);2)提供ABAM积分求解程序,采用坐标分离算法,来求解独立坐标的微分方程。这种方法适用于模拟特征值经历突变的系统或者高频系统。多体系统动力学问题的求解主要集中于微分—代数方程组的求解。

利用ADAMS进行动力学仿真分析,首先将连接器的三维模型转换为x_t格式,导入到ADAMS中;设置仿真分析的相关控制参数,施加约束,然后进行动力学分析,实现连接器的运动仿真,如图2所示。最后输出速度及力的性能曲线,得到机构中某些构件的边界条件。

(4)喷洒沥青黏层。沥青黏层采用阳离子乳化沥青。施工时乳化沥青喷洒温度不得高于70℃,喷洒量一般控制在2~3ml/m2,喷洒范围要比土工布铺设范围左右各多出5~8cm。

图2 运动仿真分析示意图

图3 关键部件运动载荷变化历程

由图3(a)可知,拨叉在运动过程中,角速度的最大值为608rad/s,在上下电极接触瞬间,由于它们之间的碰撞,产生很大的阻力,拨叉的角速度突然急剧减小。

由图3(b)可以看出,在整个运动过程中拨叉与滑板轴之间始终接触,从曲线中可以得到它们之间最大的接触力为112N,此时对拨叉的冲击最大。

2 关键部件的强度及稳定性分析

ADAMS动力学仿真分析得到运动过程中各零件的运动状态以及受力的变化情况,利用在ADAMS中得到的载荷对模型设置其边界条件,对关键部件进行强度分析以及屈曲分析,对构件变形情况进行评估与分析。连接器使用过程中,拨叉在其工作中的稳定性直接影响连接器的工作性能,所以对拨叉进行了强度及其稳定性分析。

2.1 拨叉的静力学分析

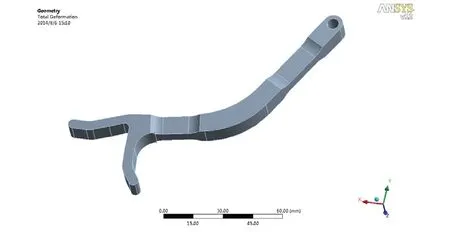

结构静力学分析是对结构在静态载荷的作用下其应力分布和变形情况。首先,将拨叉三维模型转换为x_t格式导入到Workbench中,其次设置拨叉材料参数,划分网格,施加载荷和约束,然后对其进行求解计算;最后提取分析结果,查看拨叉的整体变形情况。

图4 拨叉的整体变形图

由图4拨叉的变形云图可以看出,拨叉在中间弯曲处变形较大,其中最大变形为0.36388mm,由此结果可以对拨叉进一步进行优化设计,在不影响拨叉强度的情况下,进一步减少拨叉整体质量,优化拨叉的设计。

2.2 拨叉的屈曲模态及振型

屈曲分析是用来分析结构稳定性的技术。在充电过程中,拨叉始终要在连接器上下机构之间起支撑作用,保证电极充分接触进行充电,所以需要对拨叉进行屈曲分析,分析其变形情况以及拨叉在工作过程中的稳定性。

对于线性屈曲分析,求解的一般方程为:

在进行拨叉的屈曲分析时,在静力分析的基础上,对其施加载荷和约束,建立屈曲分析项,设置初始条件,进行屈曲分析。经过计算求解其前6阶模态阵型,查看拨叉屈曲分析的变形结果。由于篇幅有限,所以此处只给出一阶屈曲振型图。

图5 拨叉屈曲分析结果

从图5(a)面板中可以看出第一阶屈曲载荷因子为519.42,由于施加的载荷为102N,通过计算得到拨叉的屈曲压力为519.42×102=52.98kN,整体变形情况如图5(b)总体变形云图所示。

第一阶临界载荷为52.98kN,由于第一阶为屈曲载荷的最低值,因此这意味着在理论上,当压力达到52.89kN时拨叉将失稳。实际使用中,由于存在各种其他因素影响,所以拨叉的实际失稳极限载荷取值要小于理论值。

3 关键部件的拓扑分析及优化

随着计算机技术的发展,结构优化算法取得了很大的发展,根据设计变量类型的不同,已经由较低层次的尺寸优化,发展到较高层次的结构形状优化,现在已经达到了更高的层次——拓扑优化。

拓扑优化的主要思想是将寻求结构的最优拓扑问题转化为在给定设计区域内寻求材料的最优分布问题。结构拓扑优化目前的主要研究对象是连续体结构。优化的基本方法是将设计区域划分为有限单元,依据一定的算法删除部分区域,形成带孔的连续体,实现连续体的拓扑优化。

因此,对连接器的关键部件——拨叉进行拓扑优化,计算并分析其拓扑优化之后的模型。

3.1 拨叉的拓扑分析

首先将模型导入到Workbench,施加载荷和约束与静力分析相同,设置target reduction为20%,求解计算结果如图6(a)、图6(b)所示。

图6 拓扑分析结果及其优化设计

根据对拨叉的轻度分析,稳定性分析以及拓扑分析的结果可以看出,拨叉在中间弯曲处受力变形最大,因此对拨叉的结构进行优化,中间变形最大处将拨叉稍微加厚,对两边区域进行材料去除简化,进行简化之后的模型图如图7所示。

图7 拨叉优化后的几何模型

3.2 拨叉优化后模型的强度分析

通过拓扑分析对拨叉结构进行优化之后,需要验证其优化是否仍然满足强度条件,因此对拨叉优化后的模型进行强度分析,计算其优化之后的应力及变形情况,查看其是否因优化而造成结构强度不足,变形过大等情况。

首先将优化后的模型导入至Workbench中,施加与之前静力分析同样的载荷与约束,进行静力计算,查看拨叉优化结构的变形结果。

图8 优化之后的拨叉变形云图

由图8变形结果可以看出,优化后的拨叉变形最大为0.25945mm,较未优化之前的最大变形减少了0.1mm,更改设计之后的模型质量也减少了,所以减重优化后的模型强度依然满足要求。通过拓扑优化设计改善结构,节约了材料,降低了成本。

4 结束语

1)对连接器运动过程进行了动力学仿真分析,得到了关键部件的动态载荷历程及其曲线。

2)对关键部件即拨叉进行了静力分析及拓扑分析,将仿真得到的载荷施加到拨叉上,分析其整体变形,得到拨叉的强度分布情况。

3)对拨叉进行了拓扑分析及优化,并对其优化后的模型进行了强度分析,通过优化前后的变形结果对比,减少了质量及其变形大小。

对连接器进行动力学仿真分析,并且对关键部件进行了强度分析及优化,减少了材料成本,提高了设计效率。这种分析方法不仅可以更准确地仿真构件的实际工况,还可以对该构架的强度和稳定性进行分析计算,并改善关键部件的结构,这种方法具有很好的实用性。

[1] 余寅,施婕,何晖.电动汽车立体车库充电站设计方案研究[J].供用电,2012,29(2):31-33.

[2] 王倩倩,李海东,王益群.国内外电动汽车传到充电连接器关键指标比对研究[J].标准科学,2013,12:80-83.

[3] 陈立平,张云清,任卫群.机械系统动力学分析及ADAMS应用教程[M].北京,清华大学出版社,2005.

[4] 张越今,宋健.多体动力学仿真分析软件ADAMS理论及应用研讨[J].机械科学与技术(西安),1997,16(5):753-758.

[5] 袁安富,相立峰.基于ADAMS和SolidWorks的印刷机凸轮传动系统的建模与仿真[J].制造业自动化,2010,32(11):125-128.

[6] 侯红玲,赵永强,魏伟锋.基于ADAMS和ANSYS的动力学仿真分析[J].现代机械,2005,4:62-63.

[7] Dao-Van-Dung,Vu-Hoai-Namb. Nonlinear Dynamic Analysis of Eccentrically Stiffened Functionally Graded Circular Cylindrical Thin Shells under External Pressure and Surounded by An Elastic Medium[J].European Journal of Mechanics A/Solid, 2014,46:42-53.

[8] 魏敏,张宏文,朱洪.基于Ansys有限元仿真采棉机齿轮箱中间轴的强度分析[J].制造业自动化,2013,35(11):27-30.

[9] M.-Özakça,N.-Tayşi,F.-Kolcu.Buckling Analysis and Shape Optimization of Elastic Variable Thickness Circular and Annular Plates-I[J].Finite element formulation.Engineering Structure, 2003,25:181-192.

[10] 高东强,毛志云,张功学,黎忠炎.基于ANSYS Workbench的DVG850工作台拓扑优化[J].机械设计与制造,2011,2:62-63.