滑动支撑的新型滚刀设计及其动态性能

2015-03-23霍军周孙晓龙李广庆李涛

霍军周,孙晓龙,李广庆,李涛

(大连理工大学机械工程学院,辽宁大连116024)

盘形滚刀作为全断面岩石隧道掘进机(tunnel boring machine,TBM)破碎岩石的主要切削工具,广泛用于水利、水电铁路、交通、油气管道以及国防等工程建设。TBM刀具直接与岩石接触并在强挤压、强冲击、高磨损的恶劣环境下工作,从而导致岩石掘进机刀具成为掘进过程中最易损坏和失效的零部件,也是制约掘进效率的关键因素,同时刀具损坏产生的费用占整个掘进成本的30%左右[1],而且国内90%以上的TBM刀具都是从国外进口的[2]。近年来,国内外学者通过不同技术手段从多个角度对盘型滚刀的相关设计领域进行了大量研究。J.Rostami等[3]多年来进行了有关滚刀切削参数和岩石类型之间的关系研究,并建立了刀具模型,可进行有关掘进性能和刀具寿命与成本的预测。Ozdemir等[4-5]对滚刀的切削力、比能与刀间距的关系进行了研究,研究表明在适当的刀间距与贯入量之比值取得最优的切削比能。Huo等[6-7]研究多滚刀在不同模式下的岩石破碎过程及刀间距设计,在考虑复杂性能约束条件下建立数学模型,并运用不同优化算法得到最优全断面岩石掘进机刀具布置设计方法。吴玉厚等[8-9]使用ABAQUS模拟滚刀破岩,对滚刀最优刀间距进行了仿真;赵金华等[10]在冲击试验机上对TBM刀圈进行冲击试验,并通过SEM、TEM进行表面形貌分析,并对比了进口和国产刀圈的材料组织构成以及对磨损机理产生的影响。夏毅敏等[11-13]建立了滚刀二自由度和三自由度的垂向振动动力学模型,研究了滚刀本身结构的固有特性以及滚刀各部件的响应。然而对于滚刀在多向载荷激励下的抗振型新型滚刀结构设计鲜见报道。

本文结合对滚刀系统力学特性和振动特性的分析,并在传统滚刀结构设计的基础上考虑滚刀抗振性,建立一种基于滑动支撑的滑动轴承与推力轴承结合的岩石掘进机盘型单刃滚刀设计方法,并对新型滑动支撑滚刀进行动态性能分析。

1 新型滚刀结构设计

传统滚刀主要结构为滚动轴承支撑,由于结构上的限制使其在复杂地质条件下振动十分严重,本文将在传统滚刀的基础上进一步考虑滚刀的抗振性,设计一种采用滑动支撑形式的盘形滚刀[14]。本文研究思路如图1。

图1 技术路线图Fig.1 Diagram of research ideas

1.1 新型滚刀整体方案设计

本文设计的硬岩掘进机盘形滚刀主要是针对坚硬岩石(岩石单轴抗拉强度大于100 MPa)和超硬岩石(岩石单轴抗拉强度大于150 MPa),在原有盘形滚刀的基础上进一步考虑滚刀的抗振性,设计一种采用滑动支撑形式的盘形滚刀。

图2 新型滚刀整体结构示意图Fig.2 Schematic diagram of new type of disc cutter

由于滑动轴承在特大冲击和振动、径向尺寸受到限制等工作条件下具有独特的优点,故新型滚刀采用滑动轴承进行径向回转支撑。在刀体两侧对称安装两套推力滚子轴承以提高滚刀整体的强度和轴向刚度,同时降低刀轴和刀盘的振动。滑动轴承的轴瓦或衬套与刀体过盈配合,主要起回转支撑作用;推力圆柱滚子轴承的外圈和刀体过盈配合并随外圈一起回转,推力圆柱滚子轴承的内圈和刀轴过盈配合,主要承担滚刀的侧向载荷和倾覆力矩;刀体的结构可根据径向滑动轴承和推力轴承的结构尺寸做出相应的设计,刀轴、刀圈、卡环、端盖和浮动密封等可保持原结构形式;新型滚刀整体结构示意图,如图2所示。

1.2 新型滚刀关键结构件设计

1.2.1 滑动轴承的选型设计

本文设计的新型滑动支撑的滚刀将综合考虑传统滚刀的结构参数,确定滑动轴承的型号和尺寸参数。在此基础之上,通过最小油膜厚度与许用油膜厚度之间的关系来最终确定滑动轴承的润滑方式。以下是相关方程式:

式中:n是滚刀的转速,r/min;R1是滚刀的安装半径,mm;R2是滚刀刀圈7的半径,mm;n1是刀盘的转速,r/min;ψ是轴承套和轴颈的相对间隙;η是润滑油的动力粘度;F是滚刀承受的径向载荷,N;υ是滚刀刀轴1轴颈的线速度,m/s;B是径向滑动轴承6的宽度,mm;Cp是承载系数;hmin是最小油膜厚度,mm;S为安全系数,一般取大于或等于2;RZ1是按加工精度要求去轴颈表面粗糙度,μm;RZ2是轴承孔表面粗糙度,μm;h是许用油膜厚度,μm。

1.2.2 推力滚子轴承的选型设计

根据滑动轴承已确定的结构参数和最大轴向载荷可选择合适的推力圆柱滚子轴承。润滑方式的选择与滚动轴承的dn值,适用于脂润滑和油润滑的dn值界限如表1所示。

表1 适用于脂润滑和油润滑的dn值界限Table 1 Value of the dn for grease and oil lubrication m·r/min

2 滚刀系统振动方程的建立

2.1 传统滚刀耦合振动模型

2.1.1 传统滚刀系统力学等效模型

在滚刀系统中,滚刀主要包括刀圈、刀体、轴承、刀轴和密封装置等。滚刀系统的受力和装配示意图,如图3(a)所示。在破岩过程中,滚刀受到垂向载荷FN、侧向载荷FS、滚动载荷FT以及侧向力产生的倾覆力矩。由于滚动载荷主要是使滚刀发生滚动,对滚刀的振动影响较小,本文主要考虑滚刀垂向振动、轴向振动和摆动。基于集中力量法和滚刀各部件的振动特性,将滚刀划分成3个节点部分刀圈、刀体和刀轴,同时通过轴承接触模型建立了滚刀系统多自由度耦合动力学等效模型,如图3(b)所示。

图3 滚刀结构示意图和动力学等效模型Fig.3 Schematic and equivalent dynamic model of the disc cutter

2.1.2 传统滚刀振动系统耦合微分方程的建立

滚刀系统采用两列圆锥滚子轴承起支撑回转作用,刀轴固定在刀座上,考虑滚刀的摆动和2个正交方向的自由度,系统共计7个自由度。对于多自由度滚刀系统,利用集中质量参数法及牛顿第二定律建立系统的动力学方程:

式中:y1、y2、y3、x1、x2、x3分别为刀圈、刀体和刀轴的径向位移和轴向位移;θ1为刀圈的摆角;m1、m2、m3分别为刀圈、刀体和刀轴的等效质量;ky1、ky3、kx1、kx3、J分别为刀圈和刀轴的等效径向刚度,刀圈和刀轴的等效轴向刚度,滚刀倾覆方向的转动惯量;cy1、cy2、cy3、cx1、cx2、cx3、cθ分别为刀圈、轴承和刀轴的等效径向阻尼,刀圈、轴承和刀轴的等效轴向阻尼,滚刀的倾覆阻尼;Fr(y2,y3,x2,x3,θ1)、Fa(y2,y3,x2,x3,θ1)、Mb(y2,y3,x2,x3,θ1)分别为双列圆锥滚子轴承承受的径向、轴向和力矩载荷;Fy、Fx、M分别为滚刀受到的径向、轴向和力矩载荷。

2.2 新型滚刀轴-侧向动力学理论模型

2.2.1 新型滚刀轴-侧向动力学理论模型

由于新型滚刀通过径向滑动轴承承受径向载荷,侧向载荷主要有两列推力轴承承担,故本节根据传统滚刀建立的动力学模型(式(2)),分别建立新型滚刀的垂向和侧向动力学方程。新型滚刀垂向振动动力学方程:

新型滚刀侧向振动动力学方程:

式中:v1、v2、v3分别代表新型滚刀各节点垂向振动位移,h1、h2、h3分别代表新型滚刀各节点侧向振动位移,ky2、cy2分别代表滑动轴承刚度和阻尼,kx2、cx2分别代表滑动轴承刚度和阻尼。

2.2.2 轴承动力学参数

基于上述滚刀动力学方程,其方程中的轴承动力学参数计算公式如下

3 新型滚刀动力学仿真振动性能对比

3.1 新型滚刀动力学仿真

本设计方法适用于14、17、19、21寸等盘型单刃滚刀和中心多刃滚刀,本文以目前最常用的17寸盘型单刃滚刀为例具体说明本盘型滚刀的设计方法。

3.1.1 径向滑动轴承的设计

分析现有17寸滚刀刀轴以及滚刀整体的结构尺寸,可以得到滚刀参数,轴颈直径D=120 mm,滚刀转速为87.5 r/min,轴承宽度B=100 mm,轴颈精度RZ1=3.2 μm,轴孔精度RZ1=6.4 μm。

由滚刀参数以及方程(1),可以计算最小油膜厚度hmin=3.21 μm,取安全系数S≥2,计算许用油膜厚度h=19 μm。由上可得

故无法满足工作可靠性要求,故不能使用完全液体动压滑动轴承。由于滚刀的工作状况是低速重载,间歇性工作,故选择不完全液体润滑,同时考虑到滚刀的工况比较复杂,故采用脂润滑。

下面将按照17寸正滚刀的最大额定推力250 kN作为外部极限载荷进行不完全液体润滑滑动轴承设计计算可得如下参数:

由以上计算分析可得:轴承平均压力 P>15 MPa,轴颈最大线速度v<1 m/s,属于低速重载工况,故铅青铜ZCuPb30宜用于重载轴承;根据具体工作条件选用锂基润滑脂;选用C型整体铅铜合金轴套;刀体内圈和滑动轴承的外径的配合选择为H7/r6,滑动轴承的内径和刀轴的配合选择为E6/ e7,滑动轴承轴套压入以后的装配公差为H6/e7,轴承内径和外径的同轴度的公差为IT8。润滑脂选用1号钙-钠基脂。

由于滚刀在刀盘上随着安装半径的增大,滚刀本身的自转速度也随之增大。同时由于采用脂润滑进行本文新型滚刀的润滑方式,传统的脂润滑油膜厚度经验公式如下

式中:h为脂润滑油膜厚度,h0为脂润滑基础油膜厚度,随着转速的增大,脂润滑油膜越容易形成,因此本文所提出的滑动轴承滚刀并不是可以安装在刀盘上所有的位置,应该尽可能的安装在刀盘的边缘线速度比较大的部位,靠近刀盘中心的部位由于滚刀的线速度比较低,如中心滚刀建议继续采用传统滚刀进行安装,而对于正滚刀和边滚刀则可以采用滑动轴承滚刀。

3.1.2 推力圆柱滚子轴承的设计

根据已确定的滑动轴承的型号及润滑方式,根据滚刀承受载荷状况以及机械设计手册可确定推力轴承的型号为81124,能够保证滚刀有充足的轴向刚度。计算推力轴承的dn:

由表1适用于脂润滑和油润滑的dn值界限,可判断该推力轴承应采用脂润滑;推力轴承外圈和刀体的配合公差为P6/h5,推力轴承内圈和刀轴的配合为H6/m5。

3.2 新型滚刀振动性能对比

根据新型滚刀滑动轴承相关参数以及润滑条件的选择,可以得到滑动轴承和润滑油脂的相关参数,轴颈直径D=120 mm,轴颈转速n=87.5 r/min,轴颈长度L=100 mm,半径间隙c=0.047 mm,动力黏度为0.118 Pa·s。

通过施加已有中心滚刀垂向载荷以及轴承相关参数,由式(5)得到滑动轴承动态刚度和阻尼随时间变化如图4。

根据推力轴承的结构参数,可得推力轴承的刚度与阻尼,质量为8.85 kg,刚度为7.5×109k/m,阻尼为1.03×104N·s/m。

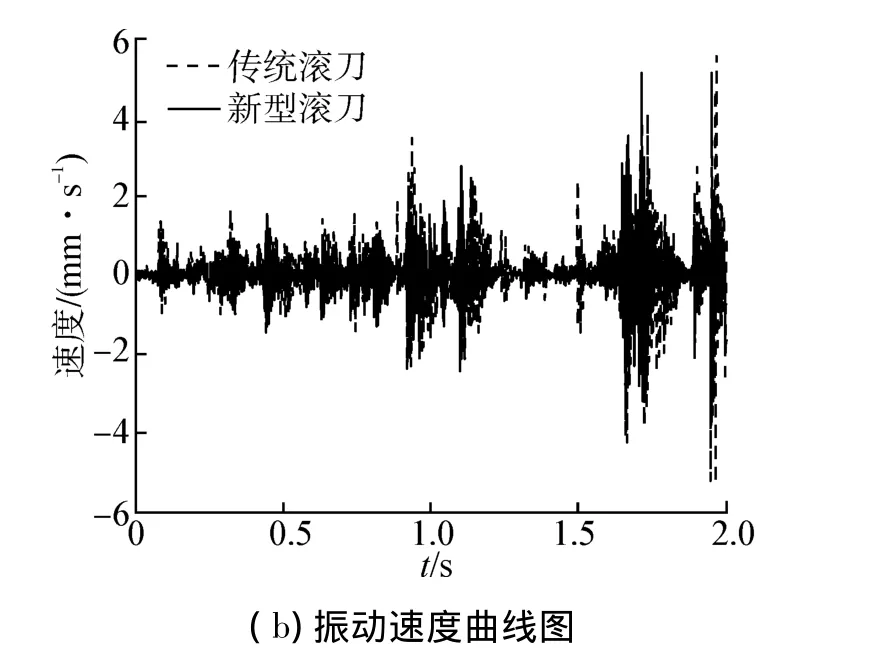

由方程(3)、(4)可得刀体的垂向和侧向振动位移和速度,并与传统滚刀对比,滚刀垂向振动位移和速度随时间变化对比如图5,侧向振动位移和速度随时间变化对比如图6。

图4 滑动轴承动态刚度和阻尼曲线Fig.4 Dynamic stiffness and damping curves of the bearing

图5 滚刀刀体垂向振动位移和速度曲线图Fig.5 Vertical displacement and velocity curves of the disc cutter body

图6 滚刀刀体侧向振动位移和速度曲线图Fig.6 Lateral displacement and velocity curves of the disc cutter body

由图5、6可得:新型滚刀刀体振动的位移和速度较传统滚刀显著减少;传统滚刀和新型滚刀的垂向最大位移分别为0.217、0.075 mm,振动位移幅值降低了65.4%;最大振动速度为23.7、9.3 mm/s,振动速度降低了60.8%;振动的速度有效值分别为4.5、2.3 mm/s,降低了48.9%。侧向最大位移分别为0.018 6、0.010 7 mm,振动幅值降低了42.3%;最大振动速度为5.5、3.5 m/s,振动速度降低了36.4%;振动的速度有效值分别为0.96、0.66 mm/s,降低了31.3%。滚刀刀体的振动位移和速度大幅降低,这主要是由于滑动轴承油膜起到了良好的吸振效果,大大降低了滚刀卡环以及浮动密封等关键结构件的振动损伤,从而提高了滚刀的使用寿命。

4 结论

1)在传统滚刀系统动态特性研究和滚刀结构基础上,设计了一种基于滑动支撑减少垂向振动、对称安装两列推力轴承提高整体的强度和轴向刚度的新型滚刀结构。通过理论计算确定了低速重载下轴承的润滑方式,为以后相关设计具有借鉴的意义;

2)综合考虑时变外部随机载荷、轴承非线性弹性恢复力以及轴承多向振动相互耦合等影响因素,研究滚刀系统多自由度耦合的动态特性,从而更能准确的预知滚刀系统振动特性和滚刀载荷传递规律,并将滑动轴承油膜以刚度形式简化为阻尼刚度方程,并在已建立滚刀耦合振动方程基础上建立新的耦合振动方程;

3)新型滚刀动力学仿真振动性能对比表明:传统滚刀和新型滚刀的垂向最大位移分别为0.217 mm和0.075 mm,振动位移幅值降低了65.4%;最大振动速度为23.7 mm/s和9.3 mm/s,振动速度降低了60.8%;新型滚刀结构减振效果十分明显。

下一步将加工制造出新型滚刀样品,进行实验研究,提取相关数据与动力学仿真结果对比,使论证更具说服力。

[1]茅承觉,叶定海,张照煌.全断面岩石掘进机概论--全断面岩石掘进机技术讲座之一[J].建筑机械,1998,22 (9):30-34.

MAO Chengjue,YE Dinghai,ZHANG Zhaohuang.TBM introduction[J].Construction Machinery,1998,22(9):30-34.

[2]水利部科技推广中心.全断面岩石掘进机(TBM)[M].北京:石油工业出版社,2005:87-90.

Promotion Center for Science&Technology Achievements of Ministry of Water Resources.Full face rock tunnel boring machine(TBM)[M].Beijing:Petroleum Industry Press,2005:87-90.

[3]ROSTAMI J,OZDEMIR L,NIKON B.Comparison between CSM and NTH hard rock TBM performance prediction models[C]//Proceedings of Annual Technical Meeting of the Institute of Shaft Drilling Technology.ISDT,Las Vedas NV,1996.

[4]SNOWDON R A,RYLEY M D.Single and multiple pass disc cutting in shape granite[J].Tunnel& Tunneling,1983,15(11):15-19.

[5]OZDEMIR L,MILLER R.Cutter performance study for deep based missile egress excavation[R].Golden,Colorado,Earth Mechanics Institute Colorado School of Mines,1986: 105-132.

[6]HUO Junzhou,SUN Wei,CHEN Jin,et al.Disc cutters plane layout design of the full-face rock tunnel boring machine(TBM)based on different layout patterns[J].Computers&Industrial Engineering,2011,61(4):1209-1225.

[7]霍军周,孙伟,郭莉,等.多滚刀顺次作用下岩石破碎模拟及刀间距分析[J].哈尔滨工程大学学报,2012,33 (1):96-99.

HUO Junzhou,SUN Wei,GUO Li,et al.Numerical simulation of the rock fracture process induced by multi-disc-cutters and cutter spacing design[J].Journal of Harbin Engineering University,2012,33(1):96-99.

[8]暨智勇.基于UDEC仿真的滚刀最优刀间距确定方法[J].铁道建筑技术,2012(10):1-5.

JI Zhiyong.Determination method of optimum cutter spacing of disc cutter based UDEC simulation[J].Railway Construction Technology,2012(10):1-5.

[9]吴玉厚,张健男,王贺,等.基于ABAQUS的岩石滚刀实验机最优刀间距分析[J].沈阳建筑大学学报:自然科学版,2012,28(5):927-931.

WU Yuhou,ZHANG Jiannan,WANG He,et al.Optimal analysis for cutter space of linear cutter machine based on ABAQUS[J].Journal of Shenyang Jianzhu University:Natural Science,2012,28(5):927-931.

[10]赵金华,费学婷,袁国,等.国产与进口TBM滚刀刀圈显微组织与磨损机理的对比分析[J].矿山机械,2012,40(8):120-124.

ZHAO Jinhua,FEI Xueting,YUAN Guo,et al.Comparison and analysis of domestic and imported TBM cutter ring in microstructure and wear mechanism[J].Mining&Processing Equipment,2012,40(8):120-124.

[11]谭青,王志富,夏毅敏,等.基于组件振型综合法的TBM盘形滚刀模态分析[J].矿山机械,2010,38(24): 34-37.

TAN Qing,WANG Zhifu,XIA Yimin,et al.Modal analysis of TBM disc cutter based on component mode synthesis[J].Mining&Processing Equipment,2010,38(24):34-37.

[12]ZHANG Kui,XIA Yimin,TAN Qing,et al.Establishment of TBM disc cutter dynamic model for vertical vibration[J].Intelligent Robotics and Applications,2009,5928:374-382.

[13]XIA Yimin,OUYANG Tao,ZHANG Xinming,et al.Mechanical model of breaking rock and force characteristic of disc cutter[J].Journal of Central South University,2012,19(7):1846-1852.

[14]霍军周,李涛,孙伟,等.一种滑动支撑的掘进机盘型单刃滚刀设计方法:CN,103244138A[P].2013.

HUO Junzhou,LI Tao,SUN Wei,et al.A kind of design method about single disc cutter based on sliding support: CN,103244138A[P].2013.

[15]罗继伟,罗天宇.滚动轴承分析计算与应用[M].北京:机械工业出版社,2009:51.

LUO Jiwei,LUO Tianyu.The analysis calculation and application of rolling bearing[M].Beijing:Machine Industry Press,2009:51.