锑冶炼技术现状及研究进展与建议

2015-03-22李良斌徐兴亮陈晓晨

李良斌,徐兴亮,陈晓晨

(中南大学冶金与环境学院,湖南长沙 410083)

随着当今世界经济和科技的高速发展,锑的应用领域越来越广,其可用于生产各种阻燃剂、合金、搪瓷、玻璃、橡胶、涂料、颜料、塑料、半导体原件、烟花、医药等产品。目前,锑系阻燃剂仍然是锑的主要应用领域,约占世界锑消耗量的70%,占Sb2O3消耗量的90%[1]。中国是世界锑资源大国,锑储量、产量均居世界首位,美国地质调查局(USGS)[2]2014年公布的数据显示,2013年世界锑储量为180万t,中国储量为95万t,占世界总储量的52.78%。我国锑矿以大型锑矿床居多、矿石质量好而著称于世,锑资源主要由两类矿床构成:一是单一的硫化锑矿(辉锑矿),主要产于素有“锑都”之称的湖南锡矿山矿田;二是与其它金属共生的复合矿,如广西大厂矿田100#和105#矿体的锡锌锑铅多金属复合矿,该矿经选矿后可以得到脆硫铅锑矿(Pb4FeSb6S14),随着科技的进步,脆硫铅锑矿从开采到选冶的成本均低于辉锑矿,具有十分明显的优势。目前对单一硫化锑矿的提取工艺主要是挥发熔炼-还原熔炼[3,4],脆硫铅锑矿的提取工艺主要是沸腾焙烧-溢流焙砂配料烧结-鼓风炉还原熔炼-吹炼-精炼[5,6],下面将重点介绍这两种工艺。

1 锑冶炼技术现状

1.1 挥发熔炼-还原熔炼

我国95%以上的锑冶炼厂采用火法炼锑工艺处理硫化锑精矿,即先将硫化锑精矿挥发焙烧或者挥发熔炼产出Sb2O3,再对Sb2O3进行还原熔炼和精炼,产出金属锑。其中硫化锑精矿挥发部分,是直接影响锑冶炼技术经济指标的最重要环节。

挥发焙烧的目的是使硫化锑精矿在空气不足的情况下,受热氧化成易挥发的Sb2O3,Sb2O3随炉气进入收尘系统冷凝沉积下来,实现金属锑与脉石的分离。历史上曾投入生产运用的挥发焙烧方法有直井炉挥发焙烧、回转窑挥发焙烧和平炉挥发焙烧[3~7]。其中直井炉挥发焙烧因设备简单,投资少,生产成本低,锑氧质量好,有利于后续的还原熔炼等优点而应用最为广泛。但存在炉床能力低,原料适应性差,不宜处理高品位锑精矿及含有低熔点脉石的硫化矿,特别是低浓度SO2污染严重等缺点,不符合新时代“节能降耗,清洁生产”的要求。

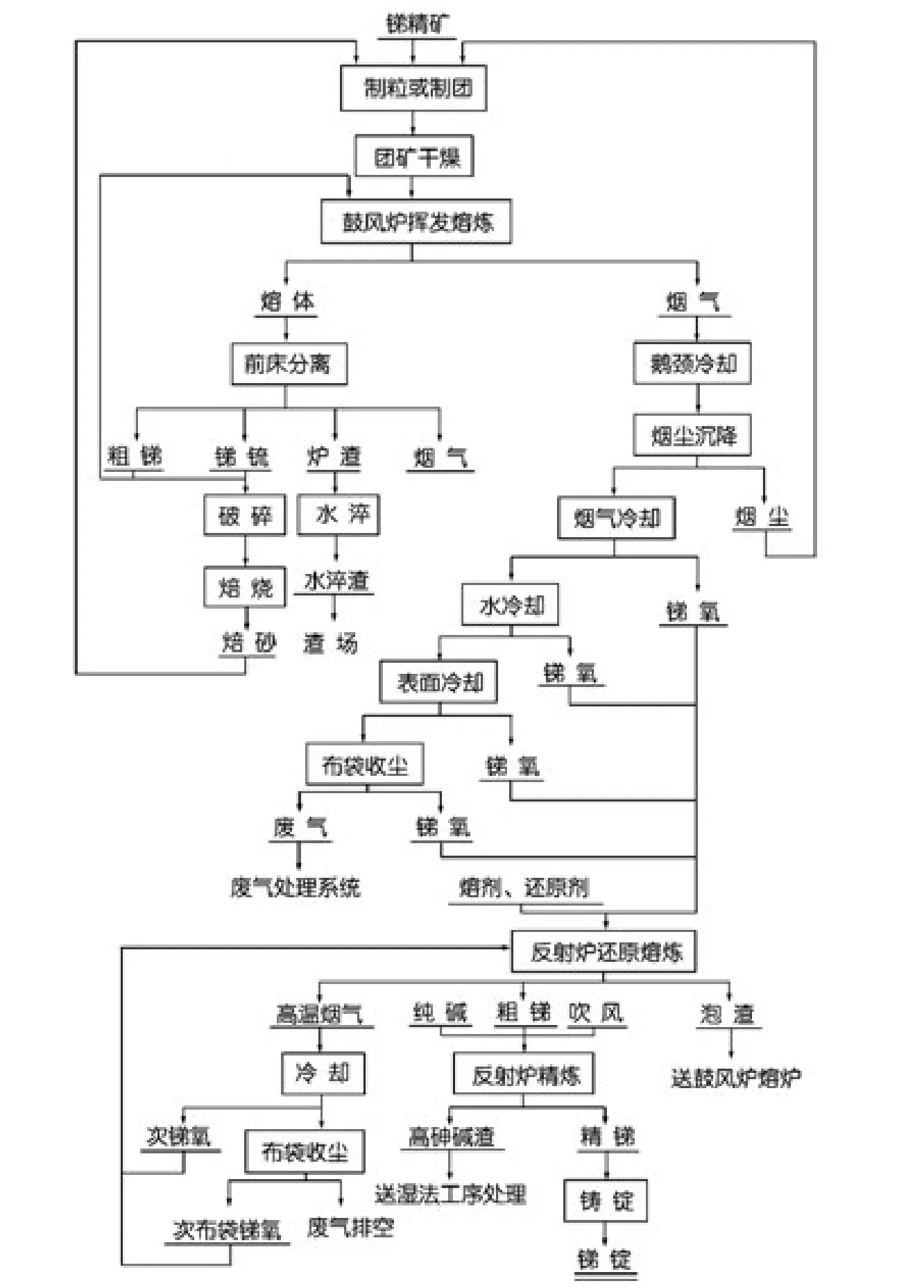

鼓风炉挥发熔炼-反射炉还原熔炼与精炼是我国炼锑的主要工艺,在国内锑冶炼厂普遍采用。这一工艺主要利用锑精矿中的Sb2O3和Sb2S3均易挥发,挥发的Sb2S3又易被空气中的O2所氧化,从而生成的Sb2O3特性。向炉内鼓入空气,与焦炭剧烈反应并释放大量热能,使炉料呈熔体状态,精矿中的硫化锑在高温下优先挥发进入气相,然后在烟气气流中氧化生成氧化锑,在冷凝系统中收集。精矿中的脉石则与造渣熔剂发生造渣反应,从而使锑与脉石分离。锑氧粉经反射炉还原熔炼得到粗锑,由于粗锑含有铁、砷、铅和硫等杂质,需要精炼除杂才能得到合格的金属锑,粗锑的精炼与锑氧粉的还原是在同一个反射炉内进行的,其工艺流程如图1所示。

图1 鼓风炉挥发熔炼-反射炉还原熔炼与精炼工艺流程图

该工艺的特点是在低料柱、薄料层、高焦率和热炉顶等条件下实现挥发熔炼,对炉料适应性强,既能处理硫化矿,又能处理氧化矿和硫化矿的混合矿;生产能力大,处理含锑物料的能力约为20~33 t/m2·d,是平炉的20~30倍;锑的挥发率高,一般在90%以上;回收率高,在渣含锑低于1%,精矿品位为30%~50%时,回收率约为92% ~98%;易于实现机械化。正是这些优点使得该工艺倍受企业的亲睐。但是该工艺能耗高,焦率为精矿量的30% ~45%,炉气带走的热量约占总热量的60%,从而造成大量的能源损耗;操作繁杂,鼓风炉只宜处理块状物料,入炉前需要制团和干燥,鼓风炉熔体需要进行前床分离,烟气收尘系统庞大;返料多,鼓风炉前床产出的粗锑和锑锍不能直接送反射炉,需要返回鼓风炉处理,沉降室烟尘也需返回制团等,增加了熔炼消耗;不宜处理中低品位锑精矿,熔炼经济技术指标见表1。由表1可以看出,处理低品位锑精矿时,需要加入的熔剂量会成倍地增加,熔炼总消耗增加,渣损失率增大,成本增高,所以鼓风炉只适合处理含锑量40%以上的锑精矿;尾气SO2浓度低,仅为0.3% ~0.8%,企业多采用石灰吸收法简单处理后就直接排空,严重污染环境。考虑到日益严峻的环境压力,该工艺将制约企业的进一步发展。

表1 不同品位精矿鼓风炉挥发熔炼以及富氧侧吹熔池熔炼经济技术指标对比[8]

富氧鼓风炉是一项成熟的工艺技术,曾广泛用于铜和铅等有色金属的冶炼,它通过提高富氧浓度来强化冶金过程,具有较好的技术经济指标。2007年锡矿山闪星锑业有限责任公司[9,10]在3.0 m2锑鼓风炉内进行了富氧熔炼工业性试验,试验结果表明,富氧浓度提高,炉床日处理能力同比提高了40%,焦率同比下降了17.4%,相关的技术经济指标均优于原工艺流程。随后该公司在生产能力不变的情况下,采用1座4.5 m2的富氧鼓风炉代替原有的2座3 m2的锑鼓风炉,通过向炉内鼓入26% ~29%的富氧空气,大幅度地降低了入炉空气量,减少了烟气流量和烟气带走的热量,综合能耗显著下降。炉床生产能力由改造前的25 t/m2·d提高到35 t/m2·d,最大炉日处理量达180 t。锑锍和粗锑是鼓风炉挥发熔炼的中间产物,产出率约20% ~30%,因杂质含量高需返回鼓风炉处理,从而造成大量锑循环。该公司在鼓风炉前床炉尾新增了一个挥吹炉[11,12],前床和挥吹炉通过“过锑通道”连接,锑锍和粗锑通过“过锑道”直接进入挥吹炉吹炼氧化挥发,锑鼓风炉Sb2O3的总产出率大幅提高,同时生产出含贵金属粗锑。但该工艺尾气SO2浓度最大还有1.1%,仍需要进行脱硫处理,难以实现硫资源的高效、低成本的利用,存在环境风险。

1.2 沸腾焙烧-溢流焙砂配料烧结-鼓风炉还原熔炼-吹炼-精炼

脆硫铅锑矿主要蕴藏于我国广西等地,其储量巨大,超过单一辉锑矿。矿石中铅和锑以硫化物固溶体形态存在,采用物理选矿方法不能将二者分离,必须通过冶金过程才能将其综合回收利用。目前应用于生产的脆硫铅锑矿冶炼方法主要是脆硫铅锑精矿沸腾焙烧-溢流焙砂配料烧结-鼓风炉还原熔炼-吹炼-精炼的火法冶炼工艺,其工艺流程如图2所示。其中沸腾焙烧的主要目的是脱硫,使焙砂含硫降到3% ~4%以下,脱硫后的焙砂进行配料烧结,烧结块经鼓风炉还原熔炼产出铅锑合金。铅锑合金经反射炉氧化吹炼得到锑氧粉和底铅,从而使铅锑得到分离。锑氧粉再经反射炉还原精炼生产2#精锑。底铅则经氟硅酸铅电解生产1#电铅,其中的银被富集在阳极泥中得以回收。

该工艺具有对原料适应性强,处理能力大等优点,在南宁冶炼厂和金城江冶炼厂等企业得到广泛应用。但是该工艺存在着以下问题:工艺流程长,操作繁杂;主金属回收率低,铅的回收率约为90%,锑和银的回收率只有80%左右;铅锑分离不彻底,只能产出2#精锑和1#电铅;能耗高,产品综合能耗高达1.5 t/tPb,2.2 t/tSb;返料多,如沸腾焙烧产出的沉降尘一般占到炉料处理量的25%以上,烧结工序的结块率也只有55% ~60%等,造成大量的锑物料循环,降低了工序处理能力;低浓度SO2污染严重,沸腾焙烧、返烟烧结和鼓风炉还原熔炼等工序都会产生大量的低浓度SO2烟气,严重污染环境,这些问题制约了企业的发展。

广西南星锑业[13]等企业采用铅锑合金低温直接氧化技术,将鼓风炉、反射炉所产铅锑合金除杂净化,控制温度在640~660℃左右,使铅锑合金直接氧化生产0#氧化锑产品和底铅,底铅电解得到1#电铅,这样缩短了工艺流程,降低了生产成本,在铅锑合金的处理方面具有较好的发展前景。

2 锑冶炼研究进展

随着能源日趋紧张,环境保护法规日益严格,传统的火法冶炼工艺必将被新的强化熔炼方法所取代。强化熔池熔炼工艺是正在研究和发展的一种很有前途的熔炼新工艺,该工艺充分利用了矿石的内能,可以朝着自热熔炼和降低能耗方向发展,目前已在铜、镍、铅和锡冶金生产中显示出强大的生命力。

2.1 辉锑矿的强化熔池熔炼研究进展

图2 脆硫铅锑精矿的火法冶炼工艺

在辉锑矿的熔池熔炼方面,由于铅、锡和锑的性质相似,铅和锡熔池熔炼工艺的成功运用对锑熔池熔炼的研究与发展具有一定的借鉴意义。雷霆[14,15]等人根据烟化法在锡冶炼的成功应用,采用熔池熔炼-连续烟化法处理云南木利锑业的低品位锑矿,并完成了工业试验和试生产,取得了较好的技术经济指标。在处理含锑品位为15%~30%的低品位锑精矿时,锑的挥发率高达97.97%,直收率为90%,渣含锑为0.47%。该工艺对烟化炉法进行了很大的创新,但没有彻底突破原有技术的界限,仍然为周期性生产,烟气SO2浓度波动很大,不利于后续的制酸。虽然锑氧粉含锑品位大于75%,但与鼓风炉烟尘比较,成分复杂,含杂质较高,不利于后续的还原处理。

近年来,冶金工作者对辉锑矿的富氧熔池熔炼进行了大量的研究。桃江久通锑业有限责任公司[16]采用富氧顶吹熔池熔炼处理辉锑矿,得到含锑80%以上的高品质锑氧,烟气含硫达到6.5% ~16.7%,可直接制酸。但高速气流搅动熔池,炉渣和金属无法分离,需要将炉子停下静置分层后方可放出物料,熔炼仍不具有连续性。段发明[17]采用富氧顶吹熔池熔炼技术处理硫化锑精矿,并进行了半工业试验,获得了含锑78% ~82%的高品质锑氧和易于制酸的高浓度SO2烟气,但渣含锑较高且不稳定。河南豫光金铅股份有限公司[18]采用底吹熔池熔炼技术处理辉锑矿,其工艺路线是辉锑矿底吹氧化熔池熔炼-锑氧底吹还原熔炼,但是经底吹氧化熔炼所得到的渣含锑较高,需经过电热前床澄清分离才能够降到1%以下,烟气可直接制酸。中南大学与辰州矿业股份有限公司[19,20]采用富氧侧吹熔池熔炼处理辉锑矿,实现了辉锑矿的自热熔炼,得到的锑白质量好,含锑78%以上,可直接还原熔炼生产精锑;烟气中SO2的浓度在6%以上,可直接制酸。但其熔炼渣中含锑高达30%,渣率也有30% ~40%,需要二次处理才能回收其中的金属锑。中南大学[21]对富氧熔池挥发熔炼处理辉锑矿进行了深入的研究,在理论研究的指导下进行工业条件研究,有效地降低了渣含锑,优化条件下渣含锑仅0.33%,粗锑率为6.8%,粗锑品位高达94.79%。在工艺研究的基础上,中南大学还进行了合理渣型的研究,确定了合理渣型配比为Fe/SiO2=0.7、CaO/SiO2=0.5。锡矿山闪星锑业有限责任公司、长沙有色冶金设计研究院有限公司、中南大学和长沙矿冶研究院有限责任公司[8,22]采用富氧侧吹熔池熔炼工艺处理辉锑矿,其工艺方案是富氧侧吹挥发熔池熔炼-富氧侧吹还原熔池熔炼。含锑物料、无烟煤、铁矿石和石灰石按一定配比投入富氧侧吹挥发熔池熔炼炉内,在富氧空气强烈搅拌的高温熔体中发生氧化、造渣反应,产出高浓度含锑烟尘和高温熔体。锑95%进入烟尘,仅产出极少量的锑锍和粗锑;炉渣含锑0.2% ~0.7%,不需要设置加热前床澄清分离;得到的粗锑氧粉含锑大于80%,锑的直收率大于92%,回收率大于97%;金富集在粗锑中得以回收,回收率大于97%;烟气SO2的浓度为8% ~30%,满足两转两吸制酸的要求,消除了低浓度SO2的危害。

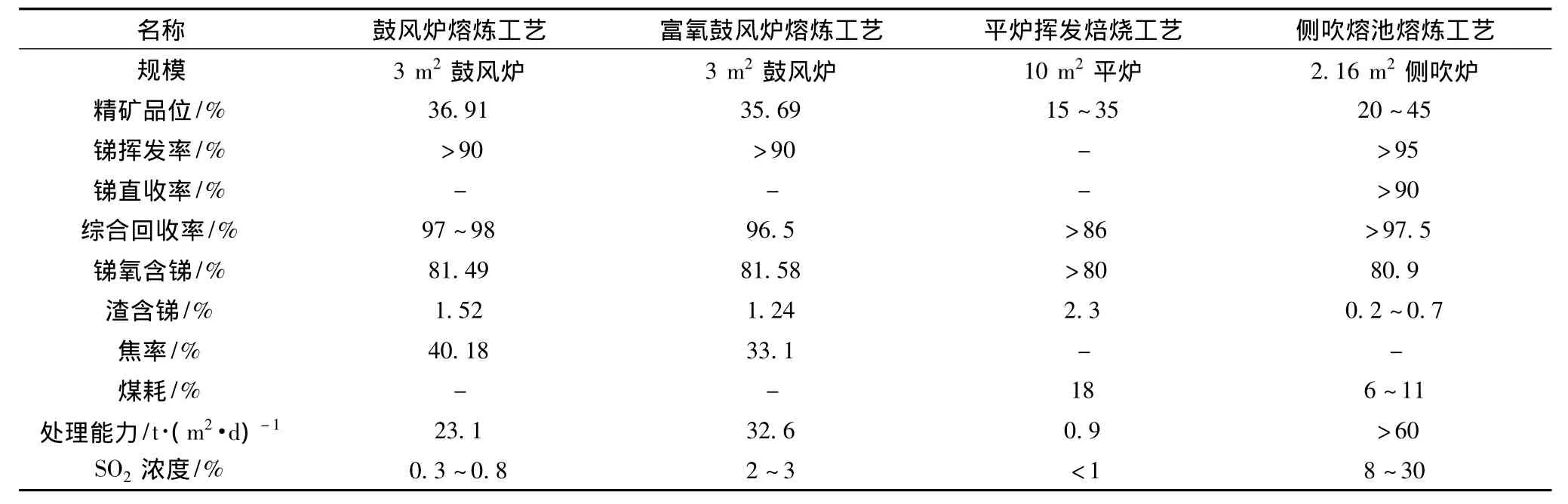

目前在工业上应用的几种锑挥发工艺的主要指标比较见表2,由表1和表2可以看出采用富氧侧吹熔池熔炼工艺可以有效地降低能耗;熔剂消耗量少,在处理高品位锑精矿时熔剂消耗量仅为鼓风炉挥发熔炼的1/3,处理低品位锑精矿时低至1/12;终渣含锑低,只有0.2% ~0.7%,有效降低了金属锑的损失;原料适应性强,能够处理低品位锑精矿;处理能力大,是鼓风炉挥发熔炼的3~5倍;烟气SO2浓度高,易于制酸,能够有效地解决低浓度SO2对环境的污染。综合比较可以看出,富氧侧吹熔池熔炼各方面的指标均优于鼓风炉熔炼,是一种很有前途的锑挥发工艺。

表2 四种炼锑工艺的主要指标比较

2.2 脆硫铅锑矿的强化熔池熔炼研究进展

在脆硫铅锑矿的熔池熔炼方面,中南大学、柳州华锡集团有限责任公司和新乡县中联金铅有限公司[23,24]首次提出了脆硫铅锑矿富氧熔池熔炼直接生产铅锑合金的新工艺,该方法通过向熔融的氧化熔炼底渣中鼓入富氧空气,同时加入经制粒的脆硫铅锑精矿,一步氧化熔炼直接产出铅锑合金和富铅渣,富铅渣与还原煤配料后加入还原底渣进行还原熔炼,产出铅锑合金和可供烟化处理的还原渣。该工艺可以替代现有的沸腾焙烧-烧结-鼓风炉还原熔炼传统工艺,极大地缩短了工艺流程,所得的烟气SO2浓度为10% ~20%,可直接制酸,解决了传统工艺中低浓度SO2污染严重的问题。桃江久通锑业有限责任公司[16]采用富氧顶吹熔池熔炼处理铅锑矿,使铅锑均挥发形成锑铅氧粉,锑铅氧粉再还原成铅锑合金,其中的熔炼渣含铅锑总量小于3%。河南豫光金铅股份有限公司[25]采用底吹熔池熔炼技术处理脆硫铅锑矿,先以底吹氧化炉进行熔池熔炼氧化脱硫,产出锑高铅渣,再用底吹炉对锑高铅渣进行还原得到铅锑合金,再对铅锑合金进行吹炼,产出锑氧和可供电解的粗铅,再用底吹还原炉对锑氧进行还原得到粗锑,形成了一套完整的脆硫铅锑矿处理新工艺。

3 锑冶炼技术发展建议

针对我国锑冶炼技术存在的问题,特提出以下发展建议:

1.加强科技创新,实现锑冶炼的节能降耗。我国在2009年召开的哥本哈根会议上宣布到2020年实现我国单位GDP CO2排放比2005年下降40%~45%,这是一项艰巨的任务。传统的锑冶炼工艺焦率高达30% ~45%,属于高能耗、高CO2排放的工艺。锑精矿多为硫化矿,燃烧能够放出大量的热能,如有效利用,便能实现冶炼的自热或半自热。因此,必须以“低碳”为先导进行技术创新,推动低碳技术在锑冶炼企业的应用,实现锑冶炼的自热或半自热,达到节能降耗的目的。

2.增加科技投入,实现锑冶炼的清洁生产。目前我国95%以上的锑企业仍采用传统的火法冶炼工艺,环境污染严重。而随着社会公众环保意识的日益增强,国家环保政策将更加严格,传统的锑火法冶炼工艺已不适应可持续发展对冶炼企业提出的要求,冶炼环保化必将成为冶炼行业发展的方向,甚至直接关系到企业的生存。因此锑冶炼企业应当加强科技创新和技术改造,加大科技投入,结合我国锑资源的特点,运用新工艺、新技术来彻底治理污染,实现清洁生产。

3.继续加强对锑强化熔池熔炼技术的研究。与传统的火法冶炼工艺相比较,采用熔池熔炼工艺处理辉锑矿和脆硫铅锑矿均具有流程短、备料简单、对原料适应性强、能耗低、冶炼强度大、床能力高、金属回收率高、高浓度SO2烟气(含SO210% ~20%)易于制酸、生产清洁环保等优势。故政府和企业应继续增加投入,加强对锑强化熔炼技术的研究,促进锑强化熔池熔炼技术的应用与推广,推动我国锑冶炼技术的进步。

4 结语

从目前我国锑行业发展的趋势来看,传统的火法冶炼工艺将被逐渐淘汰,而采用富氧熔池熔炼取代传统的炼锑方法将是锑冶炼技术未来发展的必然趋势。政府和企业应进一步加大科技投入,实现技术创新,使我国逐步由锑资源大国转变为锑资源强国。

[1] 卿仔轩.我国锑工业现状及行业发展趋势[J].湖南有色金属,2012,28(2):71 -74.

[2] U.S.Geological Survey.Mineral Commodity Summaries[J/OL].http:/minerals.usgs.gov/minerals/pubs/commodity/antimony/.2014-02.

[3] 张汉平,雷霆,朱从杰.锑冶金[M].北京:冶金工业出版社,2009.

[4] 赵天从.锑[M].北京:冶金工业出版社,1987.

[5] 冉俊铭,黄世弘,易健宏,等.脆硫铅锑矿冶炼工艺现状及展望[J]. 湖南有色金属,2008,24(2):35-37.

[6] 何启贤.国内脆硫锑铅矿冶炼技术研究进展[J].四川有色金属,2012,(2):9 -14.

[7] 戴伟明.中低度硫化锑矿平炉挥发焙烧生产实践[J].有色金属(冶炼部分),1995,(4):12 -14.

[8] 戴永俊,邓卫华,廖光荣,等.富氧侧吹挥发熔池熔炼生产粗三氧化二锑的方法及装置[P].中国专利:103924101A,2014-07-16.

[9] 廖光荣,刘放云,龚福保.锑鼓风炉富氧挥发熔炼新工艺研究与应用[J]. 中国有色冶金,2010,39(5):17-20.

[10]廖光荣,李志强,王卫国,等.一种采用富氧空气的锑鼓风炉熔炼方法[P].中国专利:101280368,2008-10-08.

[11]龚福保,廖光荣.锑鼓风炉产锑锍、粗锑直接吹炼工艺研究与应用[J]. 湖南有色金属,2011,27(4):40-42.

[12]龚福保,廖光荣,刘放云,等.锑鼓风炉产锑锍、粗锑挥吹炉的装置及直接吹炼方法[P].中国专利:102534256A,2012-07-04.

[13]冉俊铭.铅锑合金火法分离工艺探讨[J].湖南有色金属,2004,20(4):22 -23.

[14]王吉坤,雷霆.熔池熔炼-连续烟化法处理低品位锑矿研究[J]. 有色金属,2000,52(2):44 -48.

[15]雷霆.熔池熔炼-连续烟化法处理高钨电炉锡渣和低品位锑矿研究[D].昆明:昆明理工大学,2003.

[16]陈正,于春胜,龚小平,等.顶吹熔池熔炼炼锑方法及其熔池熔炼炉[P].中国专利:101768672A,2010-07-07.

[17]段发明.硫化锑精矿富氧顶吹熔池熔炼新工艺探讨[J].有色冶金设计与研究,2010,31(6):12 -16.

[18]赵传合,刘素红,赵振波,等.辉锑矿采用底吹熔池熔炼连续炼锑的生产方法及其装置[P].中国专利:101942575A,2011-01-12.

[19]刘维,刘锐,蔡练兵,等.一种硫化锑精矿富氧熔池熔炼方法及侧吹炉[P].中国专利:103173637A,2013-06-26.

[20]刘维,刘锐,蔡练兵,等.一种硫化锑精矿富氧熔池熔炼的方法[P]. 中国专利:103173636A,2013-06-26.

[21]周康洁.辉锑矿富氧挥发熔池熔炼工艺及渣型研究[D].长沙:中南大学,2003.

[22]高长春,邓卫华,廖光荣,等.一种含氧化锑物料熔池熔炼生产粗锑的方法及装置[P].中国专利:103924100A,2014-07-16.

[23]戴曦,蔡勇,廖春图,等.脆硫铅锑精矿富氧直接熔炼新工艺研究[A].戴曦,蔡勇,廖春图,等.全国“十二五”铅锌冶金技术发展论坛暨驰宏公司六十周年大庆学术交流会论文集[C].长沙:中南大学,2010.18-24.

[24]戴曦,廖春图,宾万达,等.铅锑矿氧气熔池熔炼方法[P].中国专利:CN101157994,2008-04-09.

[25]赵传合,李贵,赵振波,等.脆硫铅锑矿底吹熔池熔炼方法及装置[P].中国专利:101935766A,2011-01-05.