高铅锑合金电解提锑工艺生产试验

2015-03-22罗思强满露梅

罗思强,满露梅,甘 露,邓 燕

(广西冶金研究院,广西 南宁 530023)

目前,铅冶炼生产企业面对的原料成分越来越复杂,常见的铅精矿除了含铅、银等金属外,还有一定量的锑金属,不少铅冶炼企业每年都会产出一定量的高铅锑合金[1]。高铅锑合金目前的处理工艺有磷酸盐除铅剂除铅、氧化还原吹炼法[2]、熔盐电解法[3]和真空蒸馏法[4]等,但都没有得到较为满意的结果。

广西冶金研究院通过多年的研究,对高铅锑合金进行了“氢氟酸-硫酸”体系电解提锑的生产试验。其结果表明:该法分离铅锑产出的阴极锑致密、平整,经火法精炼除砷后可得2号精锑。铅银则富集于阳极泥中,利于回收其中的有价金属。降低了冶炼成本,提高锑金属的回收率,对当前铅冶炼企业处理高铅锑合金具有一定的指导作用。

1 工艺流程及主要技术条件

1.1 工艺原理

锑的电极电位在氢以下,可以通过电解得到含杂质很少的金属锑,也可回收锑内的贵金属和其它有价金属。根据小试的研究基础总结出影响电解提锑的主要因素为电解液的组成,阳极的杂质含量高低和电流密度的大小。

锑的水溶液电解精炼多采用HF-H2SO4体系,由SbF3和 H2SO4组成的电解液主要含 F-、Sb3+、离子。当电解液中游离氟离子达到一定的浓度(20 g/L)后,电解过程稳定,槽电压较低。当电解液中的Sb3+浓度在100~130 g/L范围内电解作业能正常进行,可获得结晶致密、平整光滑的阴极锑。当锑含量低于80 g/L时,析出的阴极锑结构疏松;但增大Sb3+浓度会增加电解液的电阻,导致槽电压升高。电解液中起着导电作用,同时与阳极中的铅生成PbSO4,形成导电性阳极泥,一般浓度控制在320~380 g/L范围内,电解效果良好。

高铅锑合金主要含铅、砷、铜、铋、铁、银、硫等杂质元素。杂质元素按照标准电极电位的正负及绝对值的大小,大致可分为三类:比锑的电性更正的杂质,主要是贵金属和硫;电极电位为正,与锑的电位接近的杂质主要是铜、砷、铋;负电性杂质主要是锡、铅、铁、钴、镍、锌等金属。第一类杂质在铅锑合金电解过程中不溶解全部富集在阳极泥中。第二类杂质在电解过程中大部分会与锑一起在阴极上沉积,可在精炼时造渣除去。第三类杂质中铅转化为硫酸铅,脱落入阳极泥中,但硫酸铅具有导电性,有利于降低阳极泥的电阻。由于铅不进入电解液,得到的阴极锑含铅很低,实现铅锑的彻底分离,但阳极中含铅量的增高,槽电压也随之升高,阳极泥产出率增加。锡、铁、钴、镍、锌在阳极溶出后,进入电解溶液,富集后影响电解锑的质量,在上述杂质富集到一定程度电解液需要开路除杂。

电流密度主要影响槽电压和阳极泥的产出率。锑电解精炼的电流密度可在60~200 A/m2范围内对电流效率和金属的分配无明显影响。当电流密度大于200 A/m2时,阳极超电压接近0.1 V,锑阳极强烈氧化,一部分锑氧化成五价锑进入溶液,与氟离子生成络合物,造成锑的损失。阴极锑附近的电解液锑的浓度差增大,造成阴极结构疏松,电流效率下降。在前期研究发现:电流密度200 A/m2,电流效率95.3%,平均槽电压0.45 V,直流电耗309 kWh/tSb,试验中采用100~200 A/m2比较合适。

1.2 工艺流程及主要技术条件

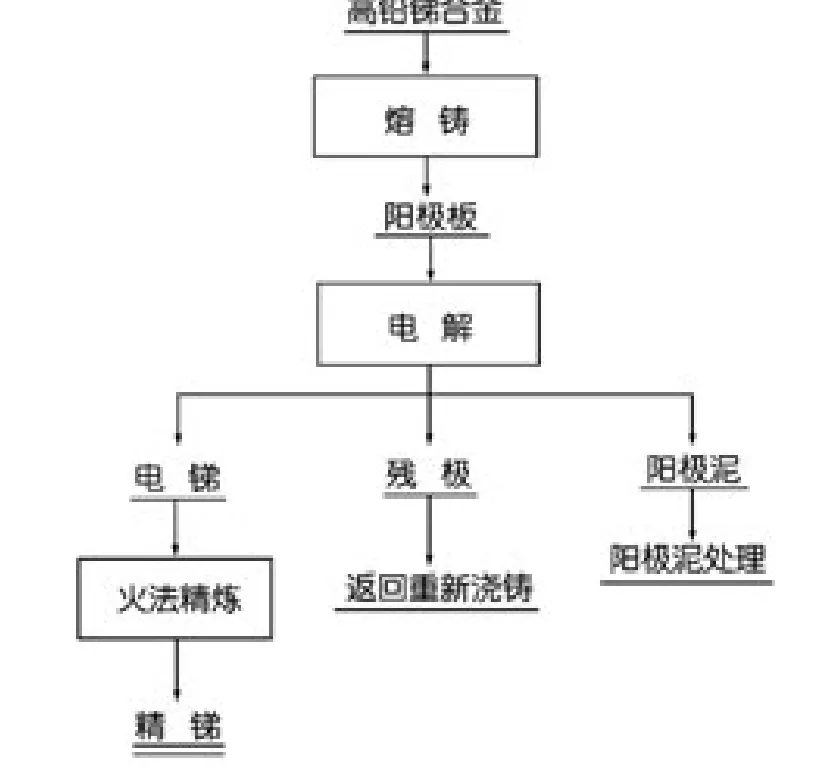

高铅锑合金经熔化铸成阳极,用氢氟酸和硫酸混合液溶解锑烟尘调配电解液,根据小试结果提出的主要技术要求进行电解提锑(小型试验报告[5]提供的主要技术条件见表1),采用紫铜板做为阴极,在电解72 h后取出阴极和阳极,得到锑含量大于99.65%的阴极锑、残极和阳极泥。铅锑合金电解提锑工艺流程如图1所示。

表1 主要技术条件

图1 工艺流程图

2 原料及设备

2.1 原料成分

高铅锑合金经过熔化后铸成阳极,阳极、锑烟尘的化学成分见表2。

表2 高铅锑合金化学成分 %

电解液用工业氢氟酸与工业硫酸加入一定量的锑烟尘和适量水配置而成。

2.2 设备规格

电解槽采用PVC电解槽,尺寸为1 460×670×1 040 mm,有效容积为0.95 m3。阳极重30 kg左右,厚25 mm左右,面积(单面)0.355 m2,有效面积0.33 m2,阴极面积(单面)0.40 m2,有效面积0.36 m2,直流电由硅整流器提供,溶液采用离心塑料泵进行循环。

3 试验条件与结果

3.1 试验条件

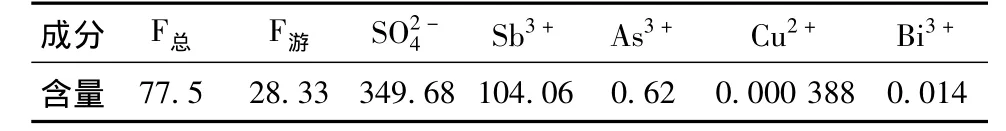

试验的电解液循环量为7.1 L/min,电解温度为室温,在试验期间室温在26~36℃之间,试验控制电流密度分别为140 A/m2、180 A/m2,电解始液化学成分见表3。

表3 电解始液主要元素化学成分 g/L

3.2 试验结果

3.2.1 各周期试验情况

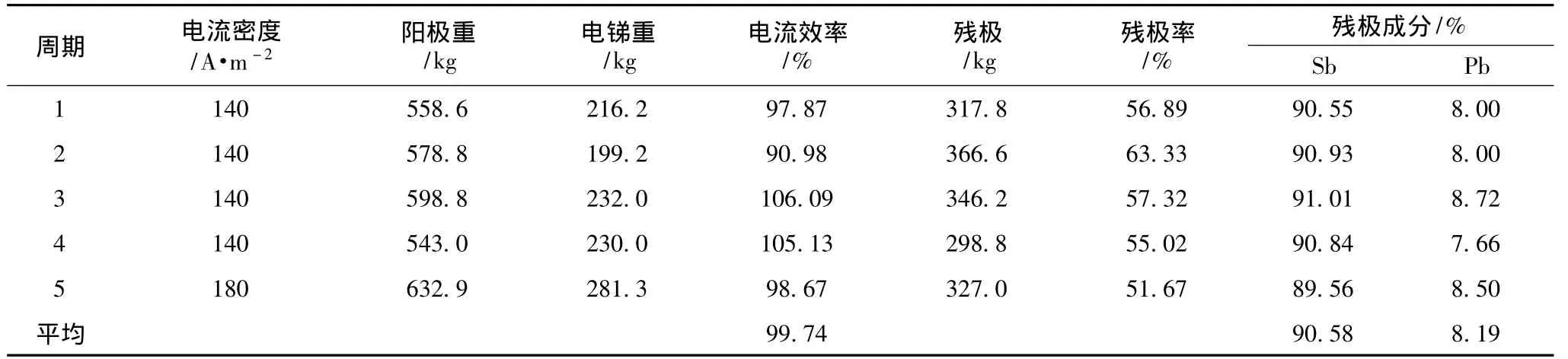

试验从2014年6月30日到7月17日,通过5个周期共处理高铅锑合金2 912.1 kg,产出电锑1 158.7 kg,产阳极泥242.12 kg,试验过程每周期的试验情况见表4。

表4 各周期试验情况

从表4可看出:残极率在57%左右,这个结果比小试的38%要大得多,主要是所铸的阳极板厚度不一,造成电解程度不一,且比小试的要厚得多,同时接触点接触不良,接触不好电阻大造成残极增高。

3.2.2 电锑质量

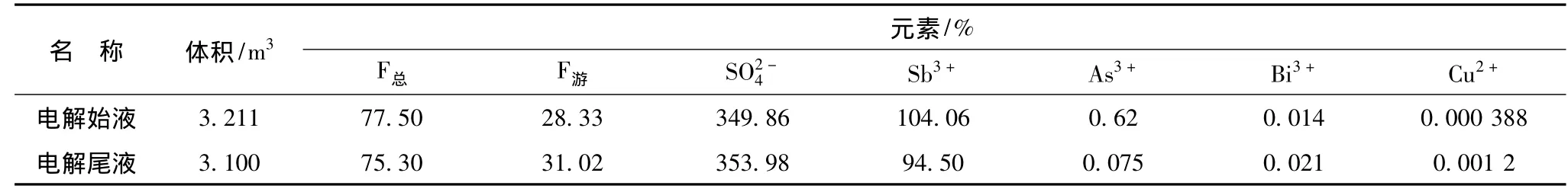

电解得到的电锑质量及溶液中各元素的含量情况见表5、表6。

表5 电锑质量

从表5可看出,电解获得的电锑经过火法精炼除砷以后,可以得到2号锑。在第一周期中铜偏高,这是因为电解始液杂质多,但经过几个周期后,杂质是可以降低的,而在第五周期中杂质普遍高于1~4周期,因电流密度大,槽压略高,杂质也就高于1~4周期。

表6 元素在溶液中的含量

表6数据说明:溶液中的锑的贫化现象不太严重,溶液中的游离氟由于锑砷的析出,其量有所增加。在试验过程中水分、氢氟酸的挥发使其体积减少,故表中所列的尾液中的比始液中的浓度有所偏高。

3.2.3 试验的金属平衡及主要技术经济指标

电解试验主要金属元素平衡情况和技术经济指标见表7、表8。

表7 电解主要金属平衡表

从表7可以看出,阳极与残极各元素的成分基本相同,这样残极可以直接返回铸成新的阳极。在阳极泥中富集了绝大部分的铅,同时使银的含量提高到0.11%,锑、铅、银等有价金属得到了有效的分离。铅锑合金电解提锑的主要技术经济指标见表8。

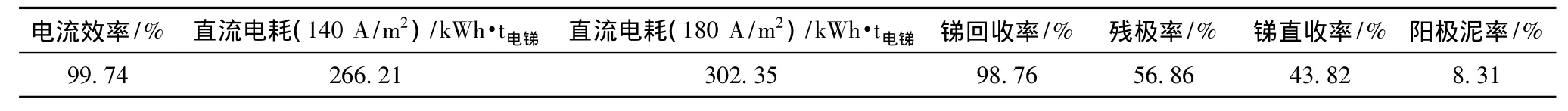

表8 主要技术经济指标

3.2.4 技术经济指标及经济效益计算

铅锑合金电解提锑工艺主要消耗为电能、硫酸、氢氟酸。电耗为266.21 kWh/t锑,硫酸、氢氟酸的消耗量分别 17.62 kg/t锑、12.37 kg/t锑。

电力成本:266.21 kWh×0.65元/kWh=173.04元

硫酸成本:0.017 62 t×230元/t=4.05元

氢氟酸成本:0.012 37 t×6 300元/t=77.93元

电锑的生产成本为255.02元/t锑。目前铅锑合金出售只计锑价,铅不计价,如按8%的铅计算,增加产值960元,新增利润705元/t铅锑合金。

4 结论

半工业试验结果证实了小试的结果,可得结论如下:

1.从整个试验结果来看,高铅锑合金采用HFH2SO4电解,可得结构致密、平整的电锑,锑金属成分达到99.67%,铅含量降低至0.094%,经火法除砷精炼便得2号精锑。

2.铅锑合金中的铅和银富集在阳极泥,其含量分别为 Pb 44.02%,Ag 0.11%,阳极泥仅含 Sb 9.02%,可返回铅冶炼主流程中合并处理。

3.电解液中HF、H2SO4有消耗,硫酸主要是生成PbSO4,HF主要损失于挥发,可在电解液表面覆盖泡沫材料降低氢氟酸的挥发。

4.每吨锑金属辅助材料消耗增加的生产成本仅为255元,设备简单,工艺流程短,可作为综合回收部分的补充,增加企业生产的应变能力。

[1] 赵天从.锑[M].北京:冶金工业出版社,1987.

[2] 冉俊铭.铅锑合金火法分离工艺探讨[J].湖南有色金属,2004,20(4):22 -23.

[3] 何发泉.铅锑合金分离研究现状及问题初探[J].有色矿冶,2000,16(2):38 -40.

[4] 张国靖.铅锑合金真空蒸馏分离研究[J].有色金属(冶炼部分),1989,(4):21 -22.

[5] 田世超.从锑合金中电解回收锑的小型试验报告[R].南宁:广西冶金研究院,2013.