包壳材料316Ti在液态铅铋中的腐蚀氧化层分析

2015-03-20陈建伟吴庆生黄群英

陈建伟,吴庆生,李 京,韩 骞,黄群英

(中国科学院 核能安全技术研究所,中国科学院 中子输运理论与辐射安全重点实验室,安徽 合肥 230031)

液 态 铅 铋 合 金(lead-bismuth eutectic,LBE)具有熔点低、沸点高,且化学稳定性好等优点,有利于提高反应堆的固有安全性,是中国铅基研究实验堆(CLEAR-Ⅰ)主选冷却剂材料[1-4]。燃料包壳管作为CLEAR-Ⅰ的第一道屏障,在承受高温、强中子辐照的同时,还要承受冷却剂冲刷带来的腐蚀考验等,这对包壳材料提出了严格的要求[5-16]。

国际上液态金属冷却快堆的包壳材料以含Ti的奥氏体不锈钢(如15-15Ti、316Ti)和铁素体/马氏体钢(如T91)为主。含Ti的奥氏体不锈钢具有较好的高温力学性能、良好的抗辐照肿胀性能、较好的加工性能和焊接性能,已在钠冷快堆中得到广泛应用,同时也是铅冷快堆主要候选包壳材料[6]。钠冷快堆使用的奥氏体不锈钢主要有316Ti和15-15Ti,二者的主要区别是316Ti的Cr、Ni含量约为17Cr-12Ni,而15-15Ti的Cr、Ni 含 量 为15Cr-15Ni[17]。由 于CLEAR-Ⅰ是10 MW 的研究堆,且包壳的累计辐照剂量约为32dpa[18],已有研究结果表明,在不考虑腐蚀的情况下,316Ti和15-15Ti均可满足CLEAR-Ⅰ的要求[19]。因此,CLEAR-Ⅰ的包壳材料初步选择316Ti和15-15Ti作为主要候选材料,在此基础上,需开展LBE 环境下的腐蚀,以及力学和辐照等实验与研究,以最终确定合适的包壳材料。

目前国内外针对结构材料在LBE 中的腐蚀开展了较多的研究[20-27],初步了解了LBE 的腐蚀机理以及结构材料在LBE中的腐蚀行为,但仍有部分腐蚀行为尚未完全解释清楚。已有结果表明316L 和15-15Ti等奥氏体钢经LBE腐蚀后一般形成单层的Fe-Cr 尖晶石氧化膜[20-22],但也有研究表明,二者在高温或高氧浓度的LBE中腐蚀时也会形成Fe3O4+Fe-Cr尖晶石的双层氧化膜[23-27],目前对于这一现象的形成原因仍在探讨中。需注意的是,上述研究主要集中在316L 和T91 等堆用结构材料上[20-24],并针对包壳材料15-15Ti开展了部分研究[25-27],但316Ti的LBE 腐蚀研究非常少,可供参考的数据几乎没有。因此,本文主要针对316Ti不锈钢开展氧饱和LBE 下的腐蚀实验,并对其腐蚀产物和腐蚀行为进行研究。

1 实验方法

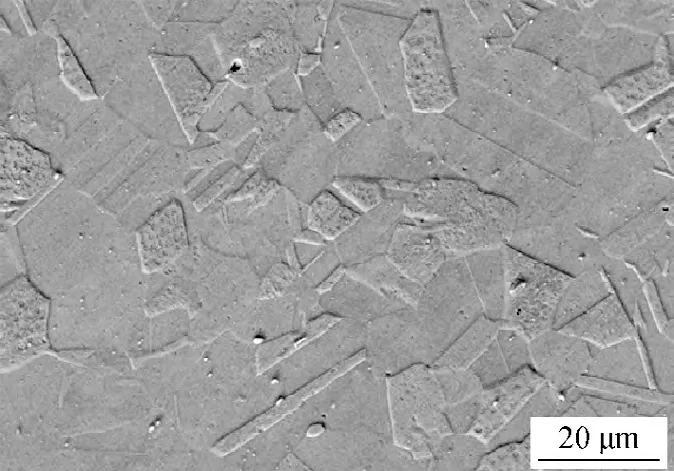

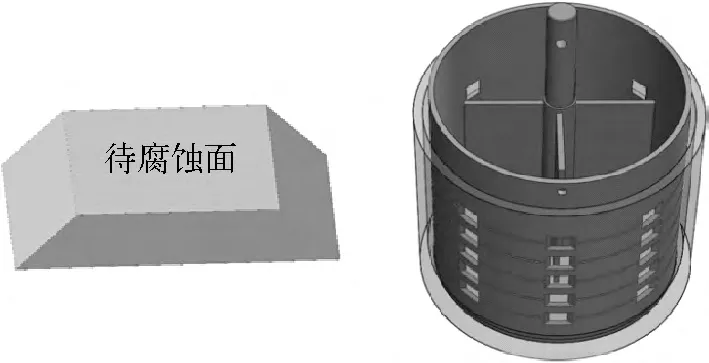

本次实验采用的原材料是316Ti冷轧退火板材,其化学成分列于表1。腐蚀实验前先将冷轧退火板材在1 050 ℃进行30 min的固溶处理,固溶处理后的显微组织如图1所示。将热处理后的样品线切割为如图2所示的样品,然后将待腐蚀面研磨和抛光,再将样品浸泡在酒精和丙酮中用超声波清洗机清洗表面油污,烘干后放入腐蚀罐体中进行实验。

腐蚀实验在FDS团队自主研制的液态铅铋旋转腐蚀实验装置上进行,装置内部旋转釜体及实验样品布局示意图如图2所示。腐蚀实验温度为500℃,腐蚀时间分别为1 000、2 000、3 000h,腐蚀实验时铅铋的氧浓度约为8×10-4%,样品处铅铋流速约为0.2 m/s。采用ZeissΣIGMA 场扫描电子显微镜分析316Ti腐蚀后的腐蚀截面显微组织,并利用EDS探头对腐蚀产物的成分进行分析,进而判断样品的腐蚀类型和腐蚀程度。

表1 316Ti不锈钢的化学成分Table 1 Chemical composition of 316Ti stainless steel

图1 固溶处理后的316Ti原始组织Fig.1 Microstructure of 316Ti after solution annealed heat treatment

图2 腐蚀试样及腐蚀实验装置内部旋转釜体示意图Fig.2 Schematic diagram of test sample and corrosion equipment

2 实验结果

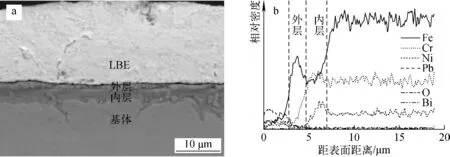

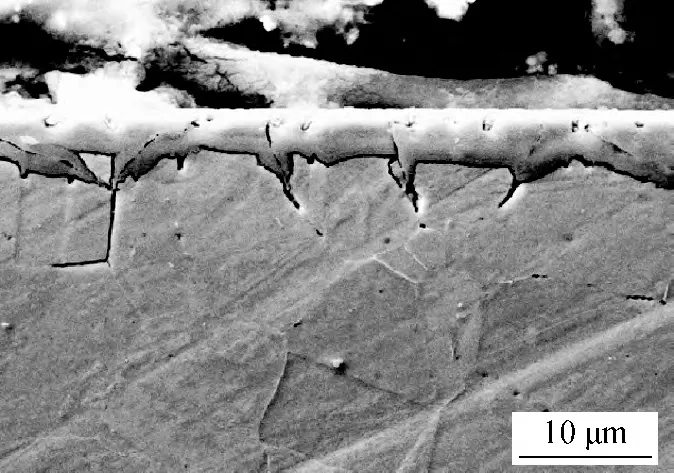

图3为316Ti腐蚀1 000h后的截面形貌以及能谱线扫描结果。由图3a可知,样品表面经腐蚀后生成了双层氧化膜,外层氧化膜较疏松,并出现了局部剥落现象,内层氧化膜较致密。利用能谱对双层氧化膜间的白色亮点进行了分析,结果表明少量铅铋合金渗透到两层氧化膜之间,但内层氧化膜阻止了铅铋的进一步渗入。另外,图3a显示,内层氧化膜的厚度整体较均匀,但局部区域的氧化膜向基体内部生长,并形成细长的尖端,这类腐蚀尖端最深处可达8.2μm,这说明316Ti在该腐蚀条件下存在某些易腐蚀的部位。

能谱线扫描结果同样证明双层氧化膜的存在,由能谱结果可知,外层氧化膜是富Fe的氧化物,而内层氧化膜Fe含量稍低于外层氧化膜,但Cr含量明显增加。结合能谱分析结果及已有文献,初步判断外层氧化膜为Fe3O4氧化物,内层为Fe-Cr尖晶石结构[20]。由图3b 可看出,外层氧化膜厚度约为1.8μm,内层氧化膜厚度约为2.1μm,这与图3a显示的结果基本一致。

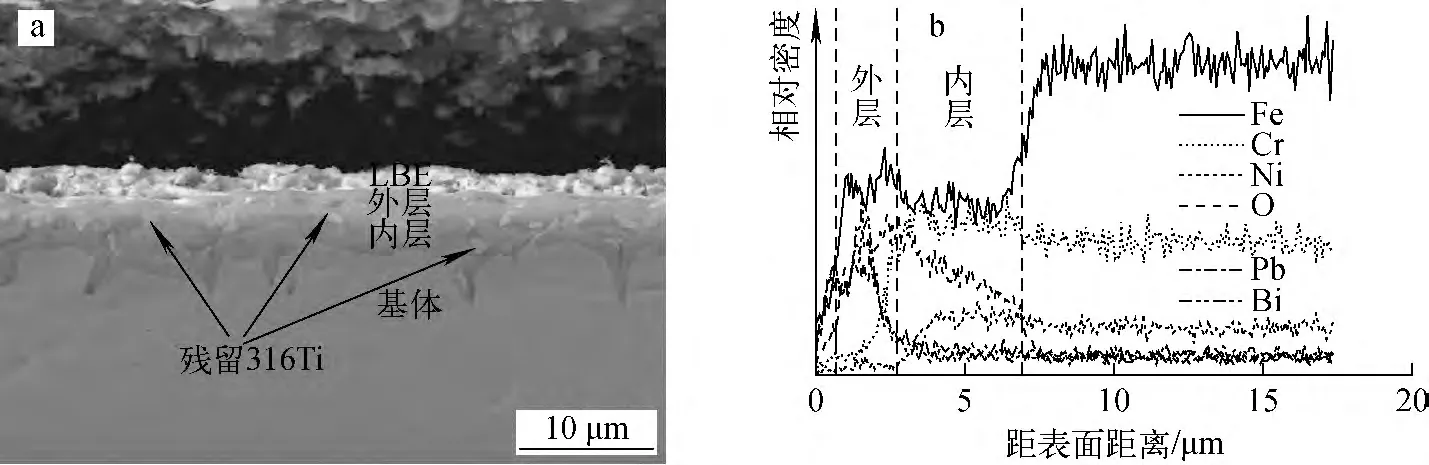

图4为316Ti腐蚀2 000h后的截面形貌以及能谱线扫描结果。图4a显示316Ti腐蚀2 000h后同样生成了双层氧化膜,且在外层氧化膜及双层氧化膜间的界面上同样发现了铅铋合金。但与1 000h腐蚀结果不同的是,腐蚀2 000h后,内层氧化膜厚度明显增加,且局部腐蚀区域的宽度明显增加。另外,在图4a的内层氧化膜内部发现很多块状组织(如图中箭头所示),利用能谱对这些组织进行分析发现,该组织的主要成分(Fe:59.3%;Cr:16.9%;Ni:13.7%)与316Ti基体成分相近,说明这些块状组织是没有完全被腐蚀的316Ti残余基体,这也进一步证明了316Ti的非均匀腐蚀现象。

图3 316Ti腐蚀1 000h后的显微组织(a)及能谱线扫描结果(b)Fig.3 SEM image(a)and EDS line analysis(b)on cross section of 316Ti after exposure for 1 000hin LBE

图4 316Ti腐蚀2 000h后的显微组织(a)及能谱线扫描结果(b)Fig.4 SEM image(a)and EDS line analysis(b)on cross section of 316Ti after exposure for 2 000hin LBE

图4b的能谱线结果与1 000h 腐蚀样品的结果基本一致,外层氧化膜为Fe3O4氧化物,内层为Fe-Cr尖晶石结构,且外层氧化膜中Pb和Bi的含量明显增加,这说明更多的铅铋渗透到了外层氧化膜中。由图4b可得到外层、内层氧化膜厚度分别约为2.1μm、4.3μm。

图5为316Ti 3 000h腐蚀样品的截面形貌以及能谱线扫描结果,可见腐蚀3 000h后的形貌与2 000h的相似,但内层氧化膜的腐蚀深度更深,图5b 显示外层氧化膜厚度为1.9μm,内层氧化膜厚度为6.2μm。在图5a的内层氧化膜中同样观察到很多的残留基体,且局部腐蚀的区域更多,且腐蚀深度更深,最深处可达9.6μm。

图5 316Ti腐蚀3 000h后的显微组织(a)及能谱线扫描结果(b)Fig.5 SEM image(a)and EDS line analysis(b)on cross section of 316Ti after exposure for 3 000hin LBE

3 分析与讨论

3.1 双层氧化膜形成机制

通过以上分析可发现,316Ti在500 ℃、0.2m/s的氧饱和LBE 中腐蚀时形成了双层氧化膜,对比3个不同腐蚀时间情况下样品的氧化膜厚度可知,随腐蚀时间的增加,外层氧化膜的厚度变化不大,但内层氧化膜厚度逐渐增加,如图6 所示。一般认为奥氏体钢(如316、316L、D9 等)在LBE 腐 蚀 时 形 成 单 层 氧 化膜[20-22],但在高温或高氧浓度的LBE 中腐蚀时,也观察到了双层氧化膜[23-27]。

图6 双层氧化膜厚度随腐蚀时间的变化Fig.6 Thickness variation of inner and outer layers with exposure time

当316Ti与LBE 接触后首先形成吉布斯自由能较低的Fe-Cr尖晶石氧化物[28],该氧化膜薄而致密,能抑制LBE 对材料的腐蚀,并能缓解基体中的合金元素向LBE 的溶解扩散。但由于初期形成的氧化膜厚度较薄,且本次实验的温度较高,使得合金元素可继续向LBE 扩散,但由于Cr在Fe-Cr尖晶石的扩散系数远小于Fe[29],因此只有Fe可扩散到尖晶石外部,并与LBE中的氧形成外层氧化膜(Fe3O4),从而形成双层氧化膜。

与此同时,LBE中的氧也会沿尖晶石结构的缺陷处(如晶界、空洞等)向基体扩散[30],使得内层氧化膜厚度不断增加。这也造成基体中的Fe向外层扩散的距离也不断增加,导致外层氧化膜的生长速度逐渐减慢。同时,旋转腐蚀实验装置内部产生的动态LBE 对外层氧化膜起到冲刷作用,使得外层疏松的氧化膜不断剥落,且外层氧化膜越厚,LBE 冲刷导致的剥落现象越明显。上述两方面的原因导致外层氧化膜的厚度在腐蚀过程中基本保持不变。

3.2 内层氧化膜生长机制

已有研究[23-26]表明,奥氏体钢表面形成的内层氧化膜生长主要受内层氧化膜与基体的反应速度控制。由图3~5 的分析结果可见,316Ti在LBE 中形成的内层氧化膜并不是均匀地向316Ti基体生长的,这说明316Ti基体中存在某些易腐蚀的区域。为了更好地解释这种不均匀腐蚀行为,利用王水对3 000h腐蚀样品进行了金相腐蚀,腐蚀后的组织如图7所示。图7显示外层疏松的Fe3O4已被王水腐蚀掉,但内层氧化膜未变化,这也证明内层氧化膜的耐腐蚀性能高于外层氧化膜。另外,内层氧化膜优先生长的区域恰好与316Ti基体的晶界相吻合,这说明晶界是316Ti的易腐蚀区域,这一现象与奥氏体钢的晶界腐蚀类似。

图7 316Ti腐蚀3 000h的样品经王水腐蚀后的显微组织Fig.7 Microstructure for chemically etched cross-section of 316Ti after exposure for 3 000h

316Ti的C 含量约为0.06%,固溶处理后一部分C以过饱和状态固溶到奥氏体中,其余未固溶的C向晶界扩散,并与Cr形成Cr23C6,造成在晶界区域的贫Cr现象[31]。其次,本次实验温度为500 ℃,316Ti在该温度下长期保温时,过饱和的C 也会从基体中析出并向晶界扩散,同样形成Cr23C6,进一步加剧晶界区域的贫Cr现象。另外,316Ti基体中的Cr不断向外扩散,并与LBE 中渗透的氧反应,形成Fe-Cr尖晶石,使得基体的Cr含量进一步减少。根据不锈钢的贫Cr理论,当晶界处的Cr含量降低时,极易在晶界产生晶界腐蚀,因此上述3种原因均有可能造成316Ti在500 ℃的LBE中产生晶间腐蚀。

4 结论

1)316Ti在500 ℃、0.2 m/s 的 氧 饱 和LBE 中腐蚀时形成双层氧化膜,外层氧化膜为疏松的Fe3O4氧化物,内层为致密的Fe-Cr尖晶石,且随腐蚀时间的增加,内层氧化膜厚度不断增加,但外层氧化膜厚度变化不明显。

2)316Ti在500 ℃的LBE 中的腐蚀并不是均匀腐蚀,存在晶间腐蚀现象,即316Ti基体的晶界易成为内层氧化膜优先生长的区域。

感谢FDS团队其他成员对本工作的大力支持。

[1] 詹文龙,徐瑚珊.未来先进核裂变能——ADS嬗变系统[J].中国科学院院刊,2012,27(3):375-381.ZHAN Wenlong,XU Hushan.Advanced fission energy program:ADS transmutation system[J].Bulletin of Chinese Academy of Sciences,2012,27(3):375-381(in Chinese).

[2] 吴宜灿.福岛核电站事故的影响与思考[J].中国科学院院刊,2011,26(3):271-277.WU Yican.Impact and thinking of Fukushima Daiichi Nuclear Power Plant accident[J].Bulletin of Chinese Academy of Sciences,2011,26(3):271-277(in Chinese).

[3] 柏云清,汪卫华,蒋洁琼,等.加速器驱动核废料嬗变堆CLEAR 概念设计[C]∥第五届反应堆物理与核材料学术研讨会.北京:中国核物理学会核材料专业委员会,2011.

[4] MAO Lanfang,DANG Tongqiang,PAN Lingyang,et al.Preliminary analysis of polonium-210 contamination for China Lead-based Research Reactor[J].Fusion Engineering and Design,2014,70:39-42.

[5] FAZIO C,ALAMO A,ALMAZOUZI A,et al.European cross-cutting research on structural materials for generation Ⅳand transmutation systems[J].Journal of Nuclear Materials,2009,392(2):316-323.

[6] AZEVEDO C R F.Selection of fuel cladding material for nuclear fission reactors[J].Engineering Failure Analysis,2011,18(8):1 943-1 962.

[7] LIU Jing,HUANG Qunying,JIANG Zhizhong,et al.Effect of strain rate on the mechanical properties of CLAM steel in liquid PbLi eutectic[J].Fusion Engineering and Design,2013,88(9-10):2 603-2 606.

[8] HUANG Qunying,WU Yican,LI Jingjing,et al.Status and strategy of fusion materials development in China[J].Journal of Nuclear Materials,2009,30(386-388):400-404.

[9] WU Yican.Conceptual design of the China Power Plant FDS-Ⅱ[J].Fusion Engineering and Design,2008,83(10-12):1 683-1 689.

[10]WU Yican,ZHENG Shanliang,ZHU Xiaoxiang.Conceptual design of the fusion-driven subcritical system FDS-Ⅰ[J].Fusion Engineering and Design,2006,81(8-14):1 305-1 311.

[11]HUANG Qunying,GAO Sheng,ZHU Zhiqiang,et al.Progress in compatibility experiments on lithium-lead with candidate structural materials for fusion in China[J].Fusion Engineering and Design,2009,84(2-6):242-246.

[12]WU Yican.Design status and development strategy of China liquid lithium-lead blankets and related material technology[J].Journal of Nuclear Materials B,2007,367-370:1 410-1 415.

[13]WU Yican.Conceptual design activities of FDS series fusion power plants in China[J].Fusion Engineering and Design, 2006, 81(23-24):2 713-2 718.

[14]WU Yican.Conceptual design and testing strategy of a dual functional lithium-lead test blanket module in ITER and EAST[J].Nuclear Fusion,2007,47(11):1 533-1 539.

[15]WU Yican,QIAN Jiapu,YU Jinnan.The fusion-driven hybrid system and its material selection[J].Journal of Nuclear Materials,2002,307-311(2):1 629-1 636.

[16]吴宜灿,黄群英,朱志强,等.中国系列液态锂铅实验回路设计与研发进展[J].核科学与工程,2009,29(2):161-169.WU Yican,HUANG Qunying,ZHU Zhiqiang,et al.Progress in design and development of series liquid lithium-lead experimental loops in China[J].Chinese Journal of Nuclear Science and Engineering,2009,29(2):161-169(in Chinese).

[17]黄晨,王晓荣,谢光善,等.国产快堆包壳材料CW316(Ti)SS 高温强度下降的微观机理分析[J].核科学与工程,2009,29(2):108-117.HUANG Chen,WANG Xiaorong,XIE Guangshan,et al.Micro-mechanism analysis of longterm high-temperature strength decrement of CW316(Ti)SS[J].Chinese Journal of Nuclear Science and Engineering,2009,29(2):108-117(in Chinese).

[18]吴宜灿,柏云清,宋勇,等.中国铅基研究反应堆概念设计研究[J].核科学与工程,2014,34(2):201-208.WU Yican,BAI Yunqing,SONG Yong,et al.Conceptual design of China Lead-based Research Reactor CLEAR-Ⅰ[J].Nuclear Science and Engineering,2014,34(2):201-208(in Chinese).

[19]YVON P,CARRE F.Structural materials challenges for advanced reactor systems[J].Journal of Nuclear Materials,2009,385(2):217-222.

[20]ZHANG Jinsuo.A review of steel corrosion by liquid lead and lead-bismuth[J].Corrosion Science,2009,51(6):1 207-1 227.

[21]ZHANG Jinsuo,LI Ning.Review of the studies on fundamental issues in LBE corrosion[J].Journal of Nuclear Materials,2008,373(1-3):351-377.

[22]李明扬.T91和316L钢在480 ℃流动铅铋合金中的腐蚀界面特性研究[D].合肥:合肥工业大学,2014.

[23]KOURY D,JOHNSON A L,HO T,et al.Analysis of bi-layer oxide on austenitic stainless steel,316L,exposed to lead-bismuth eutectic(LBE)by X-ray photoelectron spectroscopy(XPS)[J].Journal of Nuclear Materials,2013,440(1-3):28-33.

[24]YELISEYEVA O,TSISAR V,BENAMATI G.Influence of temperature on the interaction mode of T91and AISI 316Lsteels with Pb-Bi melt saturated by oxygen[J].Corrosion Science,2008,50(6):1 672-1 683.

[25]HOSEMANN P,DICKERSON R,DICKERSON P,et al.Transmission electron microscopy(TEM)on oxide layers formed on D9stainless steel in lead bismuth eutectic(LBE)[J].Corrosion Science,2013,66:196-202.

[26]JOHNSON A L,KOURY D,WELCH J,et al.Spectroscopic and microscopic investigation of the corrosion of D-9stainless steel by lead-bismuth eutectic(LBE)at elevated temperatures:Initiation of thick oxide formation[J].Journal of Nuclear Materials,2008,376(3):265-268.

[27]HOSEMANN P,HAWLEY M,MORI G,et al.AFM and MFM characterization of oxide layers grown on stainless steels in lead bismuth eutectic[J].Journal of Nuclear Materials,2008,376(3):289-292.

[28]吴宜灿,黄群英,柏云清,等.液态铅铋回路设计研制与材料腐蚀实验初步研究[J].核科学与工程,2010,30(3):238-243.WU Yican,HUANG Qunying,BAI Yunqing,et al.Preliminary experimental study on the corrosion of structural steels in liquid lead bismuth loop[J].Chinese Journal of Nuclear Science and Engineering,2010,30(3):238-243(in Chinese).

[29]许咏丽,龙斌.ADS结构材料在液态Pb-Bi合金中的腐蚀[J].原子能科学技术,2003,37(4):325-332.XU Yongli,LONG Bin.Corrosion behavior of materials in liquid Pb-Bi eutectic[J].Atomic Energy Science and Technology,2003,37(4):325-332(in Chinese).

[30]ZHANG Jinsuo,LI Ning,CHEN Yitung,et al.Corrosion behaviors of US steels in flowing leadbismuth eutectic(LBE)[J].Journal of Nuclear Materials,2005,336(1):1-10.

[31]罗宏,龚敏.奥氏体不锈钢的晶间腐蚀[J].腐蚀科学与防护技术,2006,18(5):357-360.LUO Hong,GONG Min.On intergranular corrosion of austenitic stainless steel[J].Corrosion Science and Protection Technology,2006,18(5):357-360(in Chinese).