径向式导水机构导叶端面间隙流场数值模拟分析

2015-03-20谭伦慧李彦瑞

谭伦慧 李彦瑞

(1.茂名市粤能电力股份有限公司,广东 茂名525000;2.广东电网有限责任公司茂名供电局,广东 茂名525000)

0 引言

径向导水机构导叶损坏的主要现象是:导叶头部和尾端局部穿透或缺角,背面存在顺流方向的鱼鳞坑,上部抗磨板有均匀磨低现象,下部抗磨板表面则密布鱼鳞坑和沟槽[1]。导叶损坏如此严重主要是由于:导叶与顶盖底环之前存在端面间隙,机组在运行中易发生间隙空蚀。

因此,对径向导水机构导叶的端面间隙进行分析研究,得到合理的端面间隙高度,对于解决导水机构过流表面的空蚀破坏问题具有重要意义。

1 模型建立

以HL180/D06A为例,对其导水机构端面间隙进行数值模拟。其导叶平面叶型图,如图1。

由于机组在运行过程中导叶及其周边的水体是延主轴周期对称的,为简化运算,本文忽略局部差异,对导水机构导叶进行整体建模后,将其整体水体模型进行16均分,得到单流道水体模型,如图2。

图1 导叶平面叶型图

图2 单流道水体模型

2 导叶端面间隙数值分析

2.1 工况选择

由于导叶正面和背面有压差,故端面间隙内会产生间隙流动,间隙流动容易在局部形成低压区,此低压区是间隙可能发生空蚀的核心区。由文献[2]知端面间隙选择范围,本文将对最优工况下端面间隙高度分别为0.6mm,0.8mm,1.0mm,1.2mm,1.4mm的模型进行数值模拟计算;大流量工况下端面间隙高度分别为0.6mm,1.0mm,1.4mm的模型进行数值模拟计算。

2.2 不同间隙下导叶端面压力分布

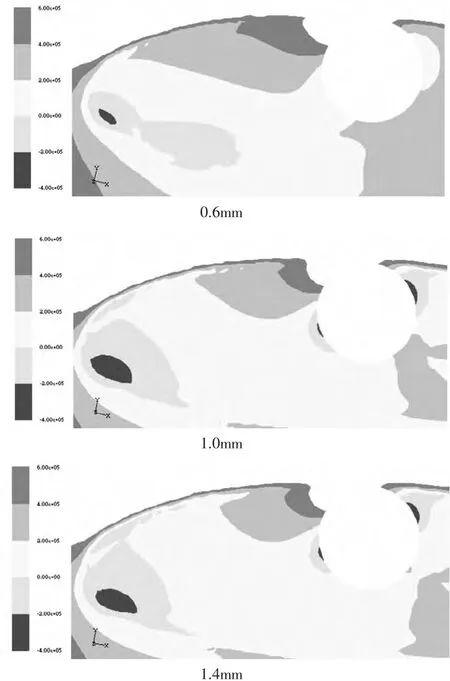

为了探讨导叶端面易发生空蚀的部位,放大显示最优工况、大流量工况各间隙下这一区域的压力分布,更好地反映出间隙流动对端面的影响。如图3和图4。

图3 最优工况下导叶端面压力分布

图4 大流量工况下导叶端面压力分布

由图3和图4的压力分布可得到以下结论:

(1)导叶端面有两个低压区,一个发生在导叶轴颈两侧,另一个发生在导叶进口边缘附近,这就是导叶端面易发生空蚀的区域。

(2)随着端面间隙增大,端面轴颈处低压区面积增大,低压区中心的压力值更低,但间隙增大到一定程度时,低压区面积变化不大。

(3)随着端面间隙增大,在最优工况下端面进口边缘附近的低压区面积和低压区中心的压力值变化不大,但在大流量工况时低压区面积变大。

(4)大流量工况下端面轴颈处和导叶进口边缘附近的低压区面积比最优工况时大,说明大流量工况下比最优工况易发生空蚀。

2.3 不同间隙下导叶端面轴劲处的速度矢量

最优工况、大流量工况下各间隙的端面轴颈处速度矢量分布图如图5和图6。

图5 最优工况下导叶轴颈处速度矢量分布图

图6 大流量工况下导叶轴颈处速度矢量分布图

由图5和图6的速度矢量分布可得到以下结论:

(1)导叶轴颈处的回流涡产生在轴颈空蚀区后,当间隙小于0.8mm时,导叶轴颈后回流涡强度变化不明显,大于0.8mm时,随间隙值增大,回流涡强度增强,且回流区域扩大。

(2)大流量工况下回流涡强度比最优工况时增强,且回流区域更大。

3 小结

本文对混流式水轮机在最优和大流量工况下的导水机构活动导叶不同端面间隙高度的流场进行数值模拟。计算采用的流场模型在AUTO CAD和UG中生成,流场数值模拟计算在Fluent中进行。分析计算结果,可得到以下结论:

随着导叶端面间隙增大,导叶端面产生空蚀的范围越大,导叶轴颈后的回流强度越强。所以在符合安装等条件下,端面间隙越小越好。

随着导叶端面间隙增大,大流量工况下比最优工况易发生空蚀;大流量工况下的回流涡强度比最优工况时增强,且回流区域变大。所以在满足电力需求的情况下,机组优先在最优工况下运行。

通过数值模拟方法计算导水机构内部流场,可以方便地揭示流场内的速度和压力分布,对水电站水轮机参数的优化设计和改进有着重要的意义。

[1]宋文武,等.水力机械及工程设计[M].重庆:重庆大学出版社,2005.

[2]刘大恺.水轮机[M].北京:中国水利水电出版社,1996.

[3]廖伟丽,李建中.水轮机导叶端面间隙流动的数值模拟和实验研究[C]//第十六届全国水动力学研讨会文集.2002.

[4]廖伟丽,李建中.水轮机导叶含端面间隙的水动力学研究[J].水利学报,2003(2): 43-47.

[5]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6]冯艳蓉,常志贤.丰满电站水轮机导水机构密封改进[J].大电机技术,2001(4): 41-43.

[7]周传和,周波涛.凤滩水电厂2号机导水机构漏水量大原因分析与改造措施[J].中南水力发电,2001(9):69-71.

[8]熊朝明,张洪,邹龙军.水轮机导水机构漏水影响原因分析及处理[J].中国水能及电气化,2009(4):38-41.

[9]赵海刚,姜秀丽.水轮机导叶端面间隙的控制[J].机电工程,2006,23(11):24-26.