钢管无损检测中的磁致伸缩导波技术试验研究

2015-03-19孙钦蕾李爱华范江玮刘美全

孙钦蕾,李爱华,范江玮,刘美全

(1.军械工程学院车辆与电气工程系,河北石家庄 050003;2.军械工程学院无人机工程系,河北石家庄 050003)

输液输气管道在工业、农业、军事等领域中占有极为重要的地位。在管道使用过程中,由于压力、温度等原因极容易发生腐蚀、裂缝等缺陷,一旦缺陷达到一定程度将会导致管道泄漏乃至爆炸等安全事故,因此必须定期对管道进行无损检测。目前常规的无损检测方法主要有射线照相法、超声波检测、磁粉检测、渗透检测、涡流检测、声发射检测、超声波衍射时差法等,但这些方法需要去除管线的包敷层,并且只能进行逐点检测,检测速度慢,经济成本和人力成本都大大提高。

磁致伸缩导波检测技术是近年来兴起的一种新型无损检测方法,由于其具有单点激励长距离检测、检测方式简单、检测精度高等优点[1-7],在管道无损检测中日益受到关注。目前国外研究导波技术的主要有英国导波公司和美国西南研究院的研究团队[8],他们已经生产出导波检测仪并在部分领域得到使用,但是由于其价格昂贵,大范围的推广应用受到限制[3]。中国许多机构开展了磁致伸缩导波的研究,其中王悦民等[9]研究了管道导波无损检测频率选择与管材特征的关系,对后续研究具有重要的实用意义;张易农[10]研制了钢绞线超声导波检测用磁致伸缩型传感器,实现了对钢绞线中预应力的测量;刘卓然等[7]研究了不同材质钢管缺陷检测的电磁超声传感器直流电磁铁的励磁电流与超声波幅值的关系及其与磁致伸缩曲线的变化关系,为以不同材质钢管进行试验提供了理论支撑。

但是上述研究都处于试验阶段,在市面上尚没有国产的磁致伸缩无损检测设备。针对中国在该领域内研究偏重于理论性,而工程性不强的缺陷,聚焦采用磁致伸缩导波技术对输气和输液管道进行无损检测的可行性及其传播特点等热点问题,通过对4处输液输气管道实施的检测试验,力求验证磁致伸缩导波技术能够检出并定位管道突变这一重要结论。所获得的试验数据和工程经验对于进一步扩大在非空管道检测中的应用研究具有重要借鉴意义。

1 磁致伸缩导波管道无损检测原理及装置

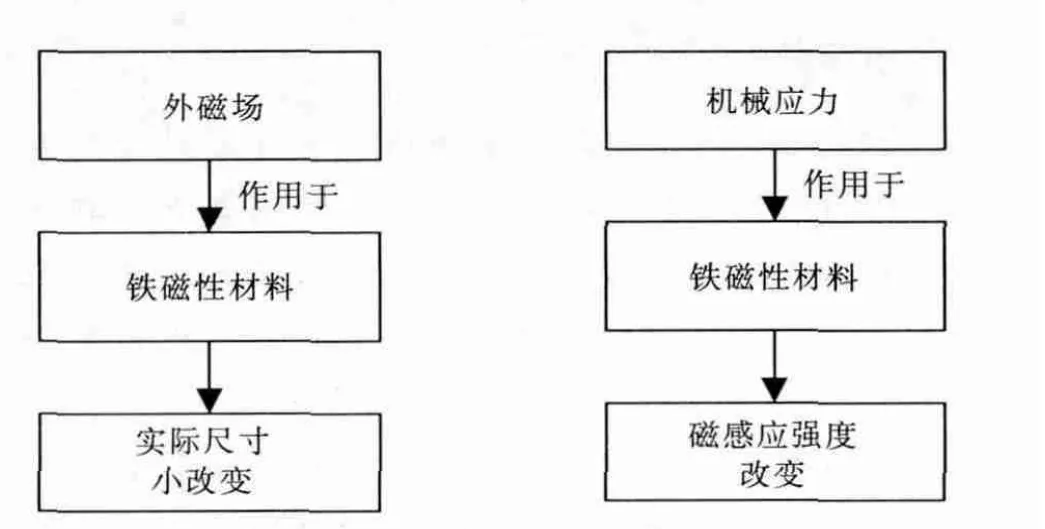

铁磁体在外磁场中被磁化时,其外型尺寸会发生变化,即产生磁致伸缩应变,从而在铁磁体内激发应力波,这种应力波实际上是结构导波,也是一种弹性波。相反,铁磁体材料在受到弹性波作用时,会产生逆磁致伸缩效应,引起磁导率或磁阻的变化,进而引起铁磁体内磁感应强度的变化。根据法拉第电磁感应定律,变化的磁感应强度必定引起接收线圈电压的变化,从而实现对机械量弹性力的电学量测量转变。声波遇到介质不连续时即声阻抗不同时将发生反射、折射和模式转换现象,因此声波在介质中传播时的回波信号将包含丰富的介质连续信息,通过分析回波信号特征就可以实现对结构中是否存在声阻抗不同介质如腐蚀、裂纹、破损等缺陷的判断,经过信号处理还可以进一步对缺陷的类型、大小进行识别,从而实现对结构健康状况的评估[11]。这就是磁致伸缩效应在无损检测中应用的机理。也可以简单归纳为基于磁致伸缩效应的导波产生:即铁磁性材料在外磁场的作用下,其实际的外型尺寸将发生小的改变。基于磁致伸缩逆效应的导波检测:即铁磁性材料受到机械应力(或应变)时,其磁感应强度将发生变化[12-14],如图1所示。

图1 导波产生与检测的机理Fig.1 Mechanism of guided wave generation and test

由于磁致伸缩效应使得铁磁性材料在磁化时发生形变,并且这一现象与磁化过程密切相关,因此,若对铁磁性材料施加一个交变磁场,必然能在该材料中获得相应的机械振动。图2给出了利用磁致伸缩效应在铁磁性材料中产生机械振动的示意图,输入交变磁场,由于磁致伸缩效应,可以得到一个机械振动输出[15-17]。

图2 基于磁致伸缩效应的磁与机械信号的转换Fig.2 Transform with magnetization and mechanical signal based on magnetostrictive effect

磁性材料在方向相反的磁场作用下,形变方向不会改变,因此若仅仅外加一个交变磁场,磁性材料的振动频率将为交变磁场变化频率的2倍,这种现象称为倍频效应。倍频效应的存在,使得能量转换的效率较低,在实际应用中,必须克服倍频效应,提高能量的转换效率。要得到与交变磁场同步的线性磁致伸缩变化,就必须再加一个适当的直流磁场,这一直流磁场称为偏置磁场。在没有偏置磁场情况下,对铁磁性材料施加交变磁场Ai,得到机械振动输出Ao,由图2可以看出,Ao的频率是输入信号Ai的2倍;施加适当的偏置磁场后,输入交变磁场Ci,铁磁性材料中可以获得同频率的机械振动信号Co。

根据以上论述,设计出如图3所示的基于磁致伸缩效应的磁致伸缩导波激励装置[18]。在铁磁性构件上绕制一个很短的线圈,当线圈中通过交流电信号时,铁磁性构件中将感应出交变磁场,由于磁致伸缩效应,构件中激励出磁致伸缩导波。偏置磁场的存在是为了消除倍频效应,提高电声转换效率。

2 磁致伸缩导波技术管道检测试验

2.1 试验条件

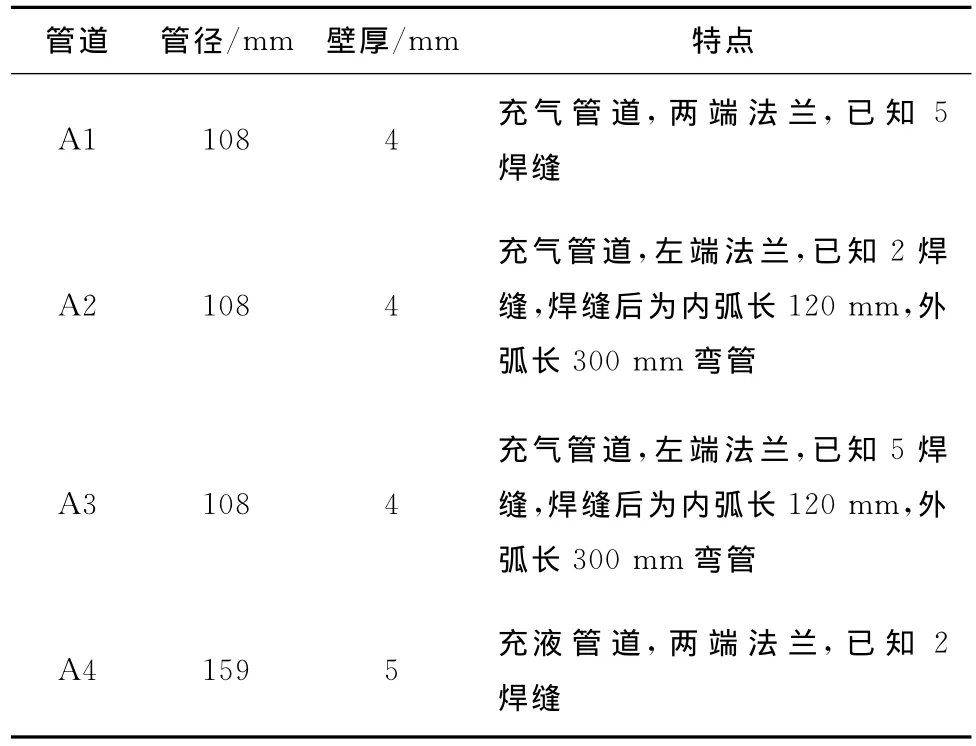

利用导波快速检测的特点,针对某输液输气管道进行导波验证性试验,即检测已知的法兰及焊缝的有无及其位置,以判断管道本身变化对导波的影响,从而验证导波检测缺陷的可行性。管道材质为20号钢,试验在4处(A1—A4)管道进行,4处管道情况如表1所示。

表1 4处管道情况Tab.1 Pipe state about four positions

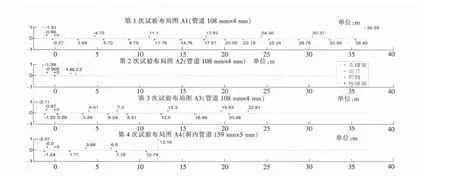

试验布置如图4所示。

2.2 管道导波检测流程

管道导波检测流程如下[14,19-20]。

第1步:选取待测管道准备进行检测的区域,根据检测需要对安装传感器的位置进行打磨。

图4 试验布置图Fig.4 Testing arrangement situations

第2步:连接电源,检查设备情况并识别现场电源噪声。

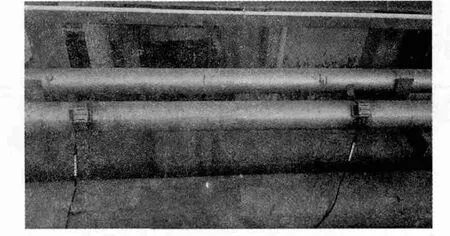

第3步:a)选取传感器;b)磁化高能磁致伸缩带;c)安装高能磁致伸缩带、激励线圈和接收线圈,如图5所示;d)主机产生导波激励信号,现场检测实物如图6所示。

第4步:信号采集处理,判断管道焊缝及法兰的存在及其位置。

图5 传感器安装Fig.5 Sensors installation

图6 现场检测实物图Fig.6 Testing ground

2.3 检测试验与结论

磁致伸缩导波激励频率64kHz,试验中对4个20号钢管道进行了数据采集及试验分析,检测结果给出了信号位置、归一化的信号最大幅值以及距离补偿后的信号最大幅值。

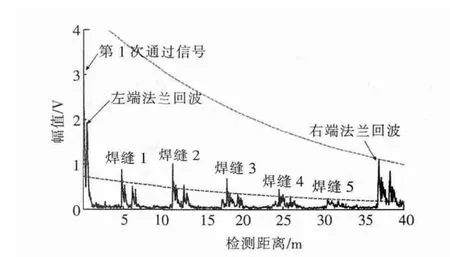

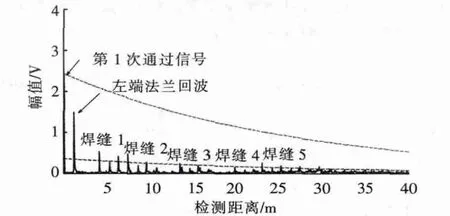

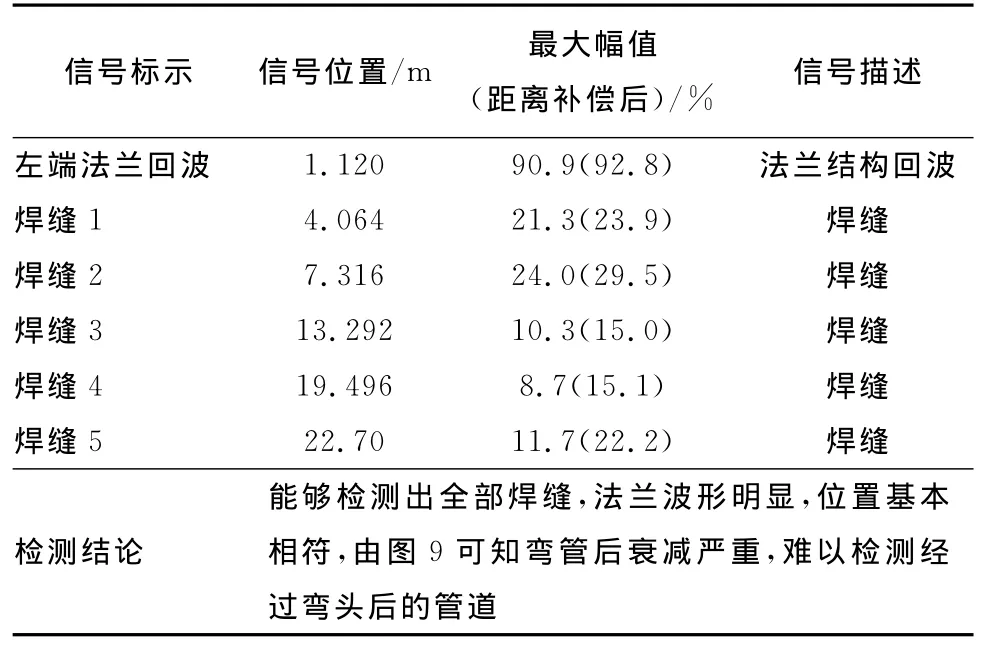

1)A1管道检测

A1管道检测波形如图7所示。

图7 64kHz频率下A1管道检测波形Fig.7 A1pipe testing figure under 64kHz

检测结果如表2所示。

表2 A1管道检测结果Tab.2 Test result of A1pipe

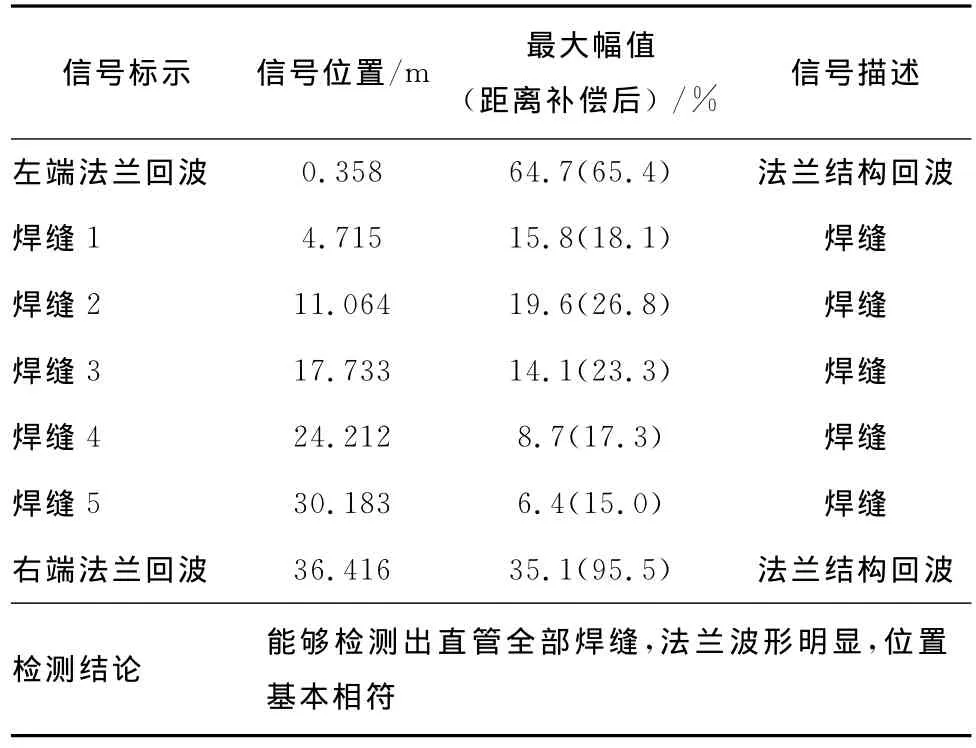

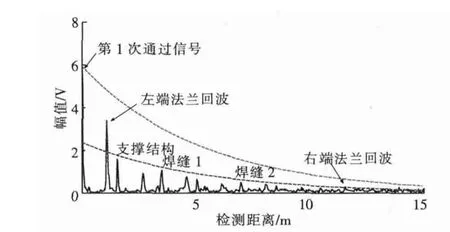

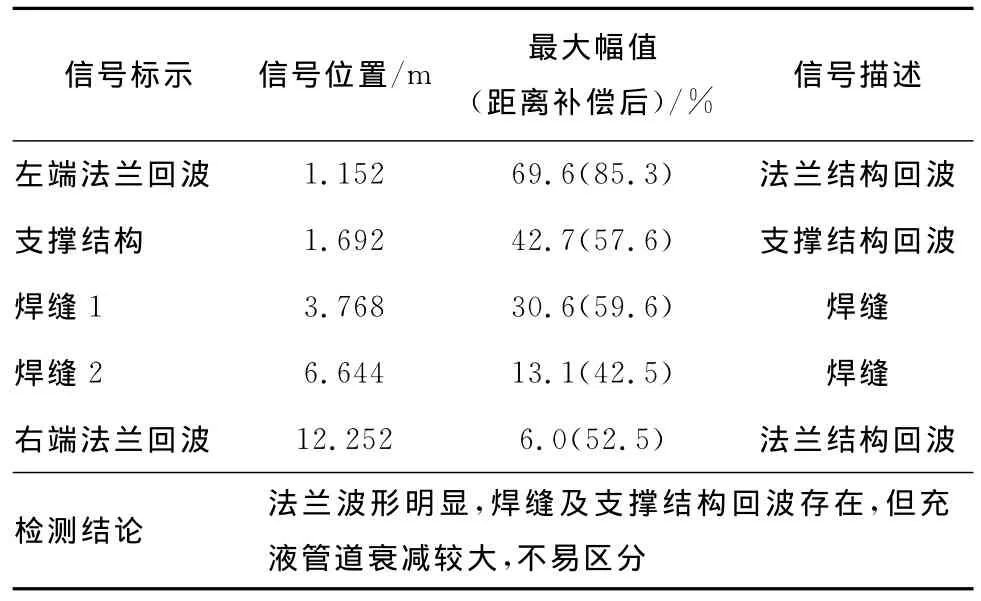

2)A2管道检测

A2管道检测波形如图8所示。

图8 64kHz频率下A2管道检测波形Fig.8 A2pipe testing figure under 64kHz

检测结果如表3所示。

表3 A2检测结果Tab.3 Test result of A2pipe

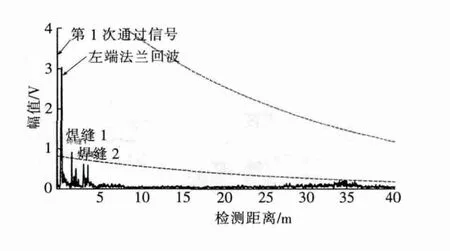

3)A3管道检测

A3管道检测波形如图9所示。

检测结果如表4所示。

图9 64kHz频率下A3管道检测波形Fig.9 A3pipe testing figure under 64kHz

表4 A3管道检测结果Tab.4 Test result of A3pipe

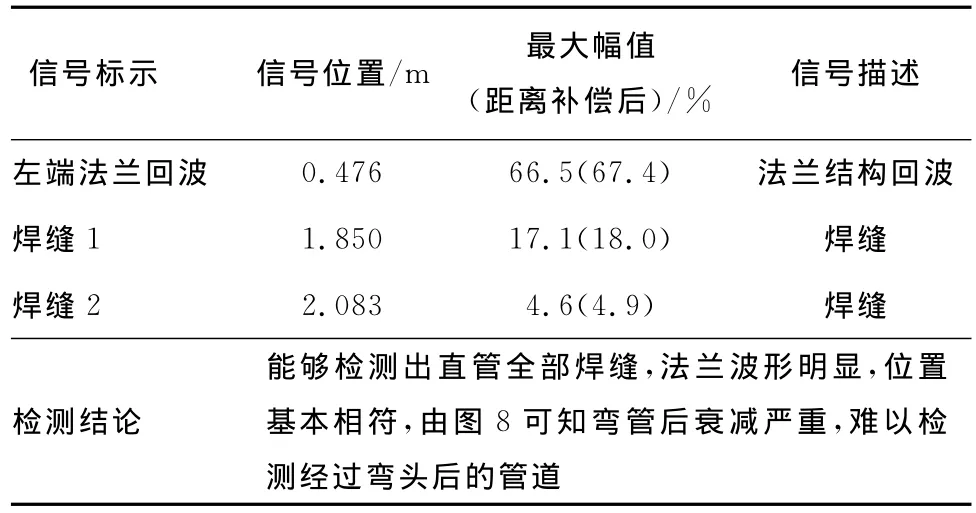

4)A4管道检测

A4管道检测波形如图10所示,检测结果见表5。

图10 64kHz频率下A4管道检测波形Fig.10 A4pipe testing figure under 64kHz

表5 A4管道检测结果Tab.5 Test result of A4pipe

3 结 语

试验验证了磁致伸缩导波技术应用于输气和输液管道无损检测的可行性;该技术能够较好地检测出充气直管焊缝、法兰等突变及其位置,但较难应用于弯管的检测,充液管道的缺陷可以被检出,但较输气管道的衰减大,检测距离将大幅衰减。同时,观察图7—图10发现,若在未知管道情况下,从导波检测波形上不易辨别法兰、焊缝等类别,因此导波对于缺陷类别和缺陷尺寸的检测还存在一定的局限性,需要结合其他手段得到,本文在此未加探讨。

[1] 徐书根,王威强,张明月,等.磁致伸缩导波技术在构件腐蚀检测中的应用实践[J].无损探伤,2008,32(5):18-20.

XU Shugen,WANG Weiqiang,ZHANG Mingyue,et al.Application of magnetostrictive ultrasonic guided wave technique in inspection of component corrosion[J].Nondestructive Test,2008,32(5):18-20.

[2] 丁敏,俞树荣,胡斌,等.磁致伸缩导波技术在管道检测中的应用[J].管道技术与设备,2013(1):19-22.

DING Min,YU Shurong,HU Bin,et al.Application of the magnetostrictive guided wave technology to pipine detection[J].Pipeline Technique and Equipment,2013(1):19-22.

[3] 石仁委,龙媛媛,刘瑾,等.磁致伸缩导波检测技术在海洋平台导管架检测中的应用[J].石油化工腐蚀与防护,2011,28(5):45-47.

SHI Renwei,LONG Yuanyuan,LIU Jin,et al.Application of magnetostrictive guided wave technique in jacket detection of marine platforms[J].Corrosion &Protection in Petrochemical Industry,2011,28(5):45-47.

[4] KWUN H,BARTELS K A.Magnetostrictive sensor technology and its applications[J].Ultrasonics,1998,36(2):171-178.

[5] 刘洋,项占琴,唐志峰.磁致伸缩导波技术在锚杆检测中的应用研究[J].机电工程,2010,27(6):43-46.

LIU Yang,XIANG Zhanqin,TANG Zhifeng.Reasearch of anchor rod detection using magnetostrictive guided waves[J].Journal of Mechanical &Electrical Engineering,2010,27(6):43-46.

[6] 宋高峰,王志亮,张涛.磁致伸缩导波技术在工业管道腐蚀检测中的应用[J].化工设备与管道,2010,47(5):71-74.

SONG Gaofeng,WANG Zhiliang,ZHANG Tao.Application of magnetostrictive ultrasonic guided wave technique in inspection of corrosion occurred in industrial piping[J].Process Equipment &Piping,2010,47(5):71-74.

[7] 刘卓然,朱红秀.电磁超声传感器检测不同材质钢管的试验研究[J].无损检测,2006,28(7):355-357.

LIU Zhuoran,ZHU Hongxiu.The experimental study on the electromagnetic acoustic transducer for testing different material steel pipes[J].Nondestructive Testing,2006,28(7):355-357.

[8] 周正干,冯海伟.超声导波检测技术的研究进展[J].无损检测,2006,28(2):57-63.

ZHOU Zhenggan,FENG Haiwei.Progress in research of ultrasonic guided wave testing technique[J].Nondestructive Testing,2006,28(2):57-63.

[9] 王悦民,沈文华,申传俊,等.管道导波无损检测频率选择与管材特征关系[J].机械工程学报,2009,45(8):243-248.

WANG Yuemin,SHEN Wenhua,SHEN Chuanjun,et al.Relationship between frequency selection and pipe characteristics for guided waves NDT[J].Journal of Mechanical Engineering,2009,45(8):243-248.

[10]张易农.钢绞线超声导波检测用磁致伸缩型传感器的研制及应用研究[D].北京:北京工业大学,2008.

ZHANG Yinong.Research on the Design and Application of Magnetostrictive Ultrasonic Guided Wave Sensor for Steel Strand[D].Beijing:Beijing University of Technology,2008.

[11]孙广开,焦阳,李光海,等.超声导波管道缺陷检测数值模拟[J].河北工业科技,2010,27(1):18-21.

SUN Guangkai,JIAO Yang,LI Guanghai,et al.Numerical simulation of defect detection in pipes using ultrasonic guided waves[J].Hebei Journal of Industrial Science and Technology,2010,27(1):18-21.

[12]KWUN H,TELLER C M.Detection of fractured wires in steel cables using matnetostrictive sensors[J].Material Evaluation,1994,52:503-507.

[13]靳志胜.磁致伸缩导波无损检测方法与仿真试验研究[D].武汉:湖北工业大学,2009.

JIN Zhisheng.The NDT Method and Simulation Stulation Study on Magnetostrictive Guided Wave[D].Wuhan:Hubei University of Technology,2009.

[14]王悦民,康宜华,武新军.磁致伸缩效应及其在无损检测中的应用研究[J].华中科技大学学报,2005,33(1):75-77.

WANG Yuemin,KANG Yihua,WU Xinjun.Magnetostrictive effect and its application to NDT[J].Journal of Huazhong University of Science and Technology,2005,33(1):75-77.

[15]LOWE M J S,ALLEYNE D N,CAWLEY P.Defect detection in pipes using guided waves[J].Ultrasonics,1998,36:147-154.

[16]LEE H,KIM Y Y.Wave selection using a magnetomechanical sensor in a solid cylinder[J].J Acoust Soc Am,2002,112(3):953-960.

[17]DAPINO M J,SMITH R C,FLATUS A B.Structural magnetic strain model for magnetostrictive transducers[J].IEEE Transactions on Magnetics,2000,36(3):545-556.

[18]陈福梁.基于磁致伸缩效应的导波管道缺陷检测系统设计与研究[D].杭州:浙江大学,2014.

CHEN Fuliang.Research on the Design of Guide Wave NDT Systems for Pipeline Based on Magnetostrictive Effect[D].Hangzhou:Zhejiang University,2014.

[19]袁建鹏,武新军,徐江,等.磁致伸缩导波检测软件开发[J].无损检测,2013,35(9):1-4.

YUAN Jianpeng,WU Xinjun,XU Jiang,et al.Development of magnetostrictive guided wave testing software[J].Nondestructive Testing,2013,35(9):1-4.

[20]他得安,王威琪,汪源源,等.管道导波检测中激发频率的选择及灵敏度分析[J].无损检测,2005,27(2):83-86.

TA Dean,WANG Weiqi,WANG Yuanyuan,et al.Excitation frequency choice and sensitivity analysis in the inspection of pipe with ultrasonic guided waves[J].Nondestructive Testing,2005,27(2):83-86.