基于激光散斑角度相关法表面粗糙度测量

2015-03-18郭晓明王文生

陈 晨,郭晓明,马 军,王文生*

(1.长春理工大学光电工程学院,长春130022;2.中国科学院长春光学精密机械与物理研究所,长春130033)

引 言

表面粗糙度是衡量精密零件加工质量的一个重要指标。随着机械加工等工程领域的发展,对表面粗糙度测量的要求也越来越高。在表面粗糙度的测量中,光学方法具有非接触、不损伤表面、精度高和响应快等优点,其测量原理种类繁多,主要的测量方法有:散射法、干涉法、光学触针法、衍射法和散斑法等[1-2]。

散斑是相干光学中的一个现象,它是由于在粗糙表面(透射或反射)散射的光波叠加产生的,因此散斑图像中携带了被照射表面的粗糙度信息,目前利用散斑方法测量物体表面粗糙度是实现非接触、快速测量的一种有效方法,它克服了接触式测量划伤被测表面和效率低等缺点。测量表面粗糙度的散斑方法又分为散斑对比度法和散斑相关法。散斑对比度测量方法又分单色与多色、像面散斑与衍射面散斑对比度法,测量范围较小,一般用于粗糙度小于0.25μm范围内表面粗糙度测量,比较适用于光滑表面的粗糙度测量。散斑相关法测量范围大,可以从0.6μm~13μm,甚至更大一些,因此该方法适合比较粗糙表面的测量。散斑相关法又分为角度散斑相关法[3]、双波长散斑相关方法[4]、基于多色散斑延长效应的测量方法[5-6]等。

作者基于远场角度散斑强度相关系数与表面粗糙度相关理论,设计了测量表面粗糙度的实验光路,提出了基于MATLAB编程的自动寻找相关度峰值的数据处理方法,实现了表面粗糙度的准确快速测量。对平铣模块的表面粗糙度进行了大量测量实验,基于MATLAB软件编写程序,自动寻找相关度峰值,提高了相关度获取速度,简化实验光路,增加了自动化程度,并最终验证了利用激光散斑对表面粗糙度进行精确测量的可行性。

1 远场角度散斑强度相关理论

1.1 角度散斑相关度与表面粗糙度的理论

散斑相关是指一个表面在两种不同条件下产生的散斑图样间的相关度。通过改变入射角度或者被测表面旋转微小角度,记录改变前后两幅散斑图样,这种方法称为角度散斑相关。

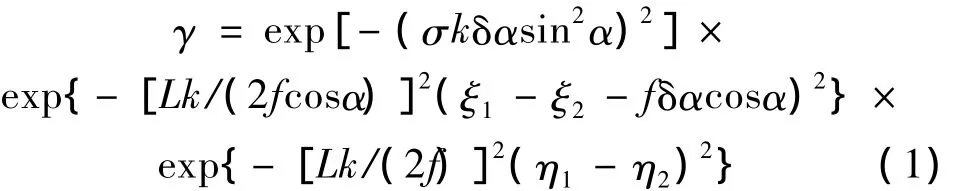

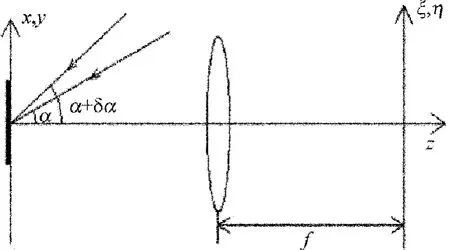

如图1所示,当束腰半径为L、波长为λ的高斯激光束分别以角度α和角度α+δα先后入射到粗糙表面的同一区域时,入射光经表面散射后,在透镜(焦距为f)的后焦面上形成两个远场散斑场。其强度分布分别为 I1(ξ,η)和 I2(ξ,η)。假设散斑场是由粗糙度参量比照明光束波长大得多的粗糙表面产生,同时粗糙面上有足够多的相互独立的散射元对复场振幅有贡献,那么复场振幅将遵从经典圆型复高斯统计。根据基尔霍夫电磁波散射理论,可以得到任意两点ξ1和ξ2所对应的散斑强度I1和I2的相关度γ为[7-12]:

式中,σ为粗糙表面的轮廓均方根偏差;k=2π/λ;f为透镜焦距。

Fig.1 Schematic diagram of far-field angular-speckle correlation

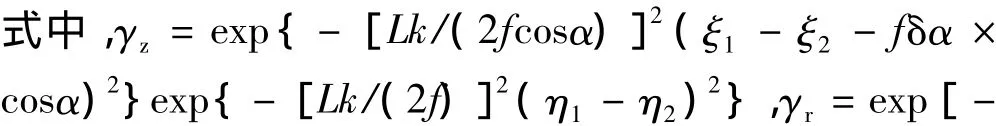

相关度γ又可以表示为:

γ = γz·γr(2)其中 γr中含有与表面粗糙度相关的因子。为了得到简化的相关度,即把相关度简化成只与表面粗糙度有关的函数,可以令γz=1,即令:ξ1-ξ2-fδαcosα =0,η1- η2=0;此时,相关度 γ 取得最大值,且γ=γr。由(2)式可计算粗糙表面的轮廓均方根偏差:

1.2 角度散斑相关度峰值的计算

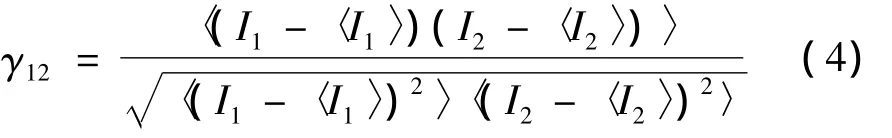

定义角度散斑相关度:

式中,〈…〉表示平均。

当入射角改变δα时,对应的散斑图像在ξ-η面上沿ξ轴移动了fδαcosα,因此当改变角度照射粗糙表面上同一区域时,所采集的散斑图像的相关度不等于γr,且所采集的散斑图像过大,直接计算相关度计算量大,影响测量速度,所以选取散斑图子区域进行相关度峰值计算。

散斑图子区域的大小选择对测量精度有一定影响。如果区域太小,包含的信息量不够,难以准确匹配两幅散斑图的相关区域;如果区域太大则包含太多无用的信息,会降低测量速度。本实验中,选取像素大小为200×200的散斑子区域作为待处理图像。

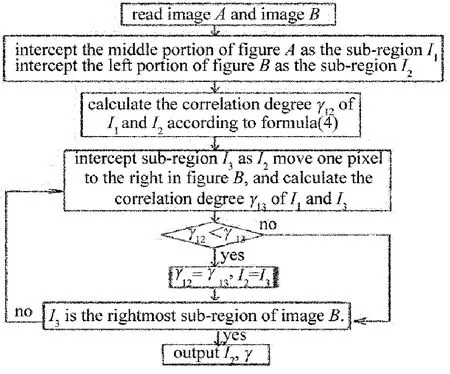

Fig.2 Program flow chart of MATLAB

MATLAB是国际公认的优秀的数值计算软件,利用MATLAB进行图像数据的处理,完成相关度峰值的自动获取,本文中设计的程序流程图如图2所示。图中,记录角度改变前后的散斑图分别为图像A和图像B,I1,I2和I3为截取的散斑图子区域。利用循环算法分别截取散斑图子区域,并计算两散斑图子区域的相关度,读取相关度峰值γ并输出,再通过(3)式计算即可求得粗糙度σ。

2 表面粗糙度测量装置与实验方法

实验中的关键部件是激光器和高分辨率CCD。其中激光器为He-Ne激光器,功率为5mW,波长为632.8nm。CCD为美国的 SI-6600型,面阵尺寸为7.7mm ×10.5mm,像元尺寸为 3.5μm ×3.5μm,分辨率为2048×2950。被测物体为平铣的粗糙度分别为0.8μm,1.6μm,3.2μm 和6.4μm 的标准粗糙度模块。

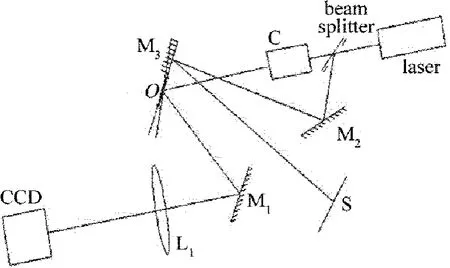

图3为远场角度散斑强度相关测量表面粗糙度的光路,图4为其实验装置图。由激光器发出的激光束,经分束器BS、准直扩束系统C形成准直平行光束,照射到待测物体的粗糙表面O,被表面漫反射后,再经过平面反射镜M1和傅里叶透镜L1,由 CCD摄像机接收。转动待测粗糙表面,使入射角发生改变,先后记录改变前后的散斑图。用分束器分出一束激光束经反射镜M2照射到与待测粗糙表面固定在一起的反射镜M3,再由接收屏S接收,从而形成光指针,以测量平面镜的转动角度。将反射镜与粗糙表面固定在一起除了能起到光指针的作用,代替了精密转角仪,也能同时保证激光束照射的是粗糙表面的同一位置。

Fig.3 Experimental optical layout of surface roughness measurement using angular-speckle correlation method

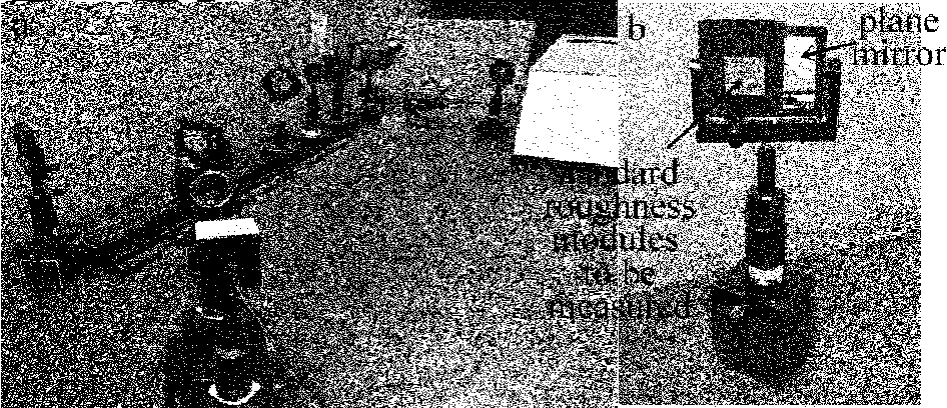

Fig.4 Experimental setup and the measured objecta—experimental setup b—the reflective mirror and the measured surface

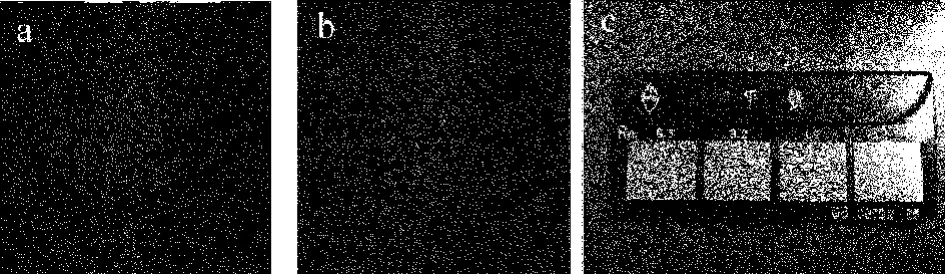

实验中首先用CCD记录下粗糙度模块初始位置的散斑图,然后水平转动待测粗糙表面,记录下转动微小角度之后的散斑图,并记录激光光斑在接收屏上的移动距离。因为角度的改变,接收散斑图也会发生δαfcosα的位移,利用反射镜 M1和傅里叶透镜L1使CCD能够完全接收散斑图像。再利用MATLAB程序寻找仅与表面粗糙度有关的相关度峰值。图5a和图5b分别为改变角度前后的散斑图子区域,图5c为实验用的待测粗糙表面。

Fig.5 Standard sample block and speckle patternsa—speckle pattern 1 b—speckle pattern 2 c—standard sample block

3 实验结果

由远场角度散斑强度相关理论(3)式可得出粗糙度σ与相关度γ和入射角改变量δα的关系。图6为入射角α=30°时,粗糙度σ与相关度γ及入射角改变量δα的模拟曲线。

Fig.6 Simulation curves of roughness,correlation degree and incident angles

根据图6曲线,不同的表面粗糙度在对应不同的角度改变量时会得到不同的相关度,选取适当的角度改变量可得到较好的相关度,有利与进一步得到准确度较高的测量结果。因此在实验中,选取的角度改变量在0.02rad~0.14rad。

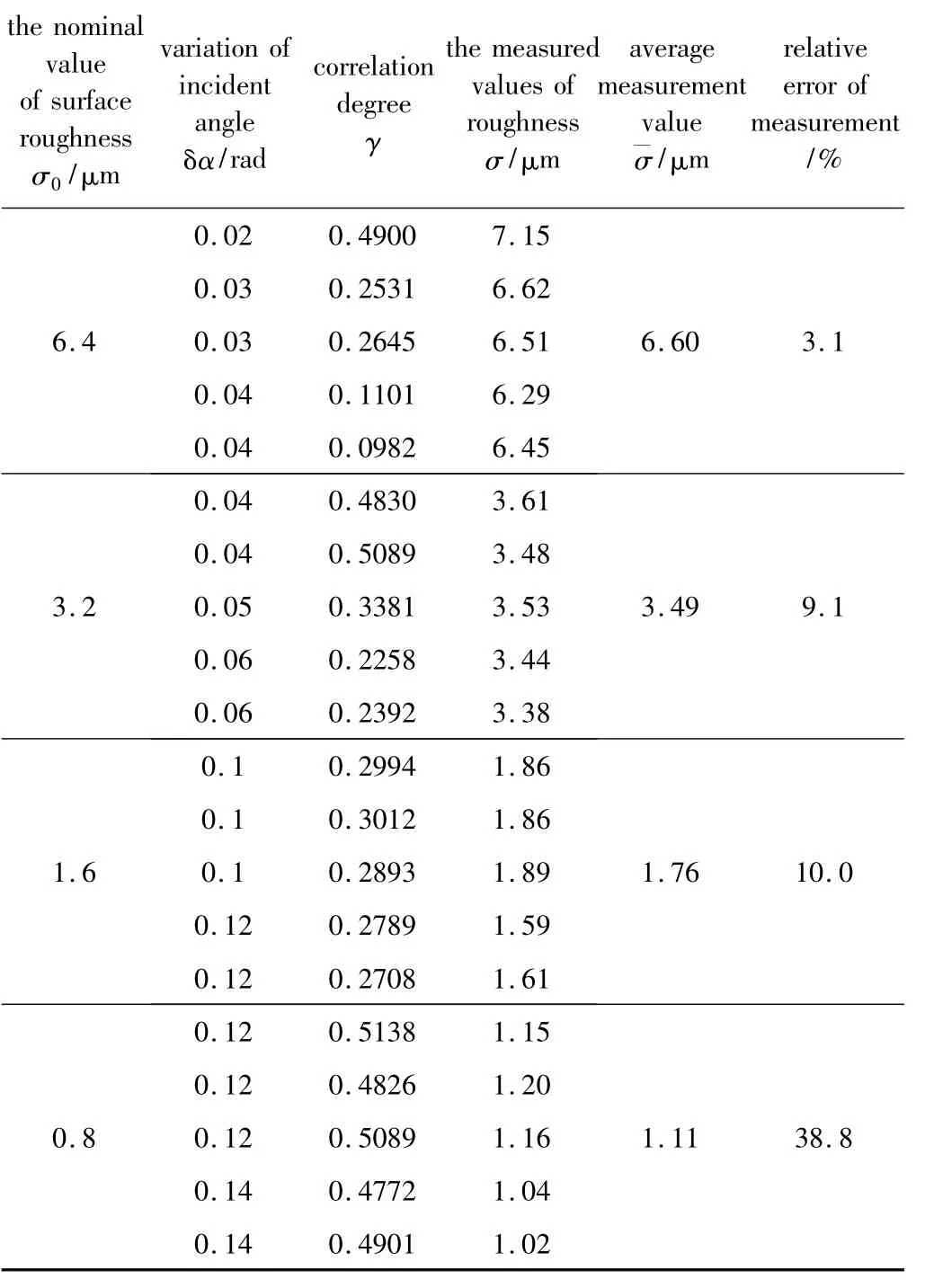

为了验证方法的可行性,利用图4装置分别对标称值为6.4μm,3.2μm,1.6μm 和0.8μm 的标准粗糙面进行了5次测量。测量结果与标准表面粗糙度标称值进行比较,如表1所示。

由表1中散斑表面粗糙度测量结果可以看出:在角度改变量增加时,相关度峰值相应降低,与理论曲线相符。所测相关度峰值多数小于理论值,所测粗糙度大于模块标称值。测量误差主要来源实验光路、入射角和角度改变量的测量误差。选择不同的入射角可以测量不同的粗糙度范围。在选取适当角度变化量的情况下,本系统能得到较好的结果,且对粗糙度较大的粗糙面进行测量时测量误差较小。

Table 1 Measurement results of surface roughness at incidence angle of 30°

4 结论

基于角度散斑相关原理对平铣表面粗糙度样块的粗糙度进行了实验研究。对各样块分别在不同区域、多个不同入射角下采集了远场散斑图像。在实验光路中采用了光指针来精确转动角度,使在简单实验条件下达到相当高的转动精度,提高了测量准确度。并基于MATLAB软件编写的配套程序,在数据处理中实现散斑图相关度最大值的自动计算,提高了测量速度和自动化程度。当入射中心角为30°左右时,对粗糙度标称值大于1.6μm物体表面,该方法的测量相对误差优于10%;表面粗糙度标称值减小时,测量相对误差增大。测量表面粗糙度的精度与入射角相关,寻找合适的入射角可提高实验系统的精度。

[1] ZHOU L L,ZHAO X Z.In-process measurement of surface roughness using laser and other techniques[J].Laser Journal,2004,25(3):4-8(in Chinese).

[2] WANG Zh P,ZHANG X F,ZHANG Y N.Progress on optical measurement of surface roughness[J].Transducer and Microsystem Technologies,2007,26(9):4-6(in Chinese).

[3] BERND R.Application of speckle-correlation methods to surfaceroughness measurement:a theoretical study[J].Journal of the Optical Society of America,1986,3(8):1297-1304.

[4] LIU H B,ZHOU Y J,WANG Ch L.Surface roughness measurement based on dichormatic digital speckle correlation[J].Acta Optica Sinica,2011,31(4):1-7(in Chinese).

[5] ZHANG J W,YUAN Z H,ZHANG Y H.Analysis on large radius of curved surface Roughness trichoromatic laser autocorrelation measurement[J].Laser & Optoelectronics Progress,2011,48(1):41-45(in Chinese).

[6] TOH S L,QUAN C,WOO K C,et al.Whole field surface roughness measurement by laser speckle correlation technique[J].Optics & Laser Technology,2001,33(6):427-434(in Chinese).

[7] WANG J,LIU H B.Numercial simulation of surface-roughness measurement based on angular-speckle correlation method using spatial average[J].Acta Optica Sinica,2007,27(2):260-264(in Chinese).

[8] ULF P.Surface roughness measurement on machined surfaces using angular speckle correlation[J].Journal of Materials Processing Technology,2006,180(1/3):233-238.

[9] YAMAGUCHI I,KOBAYASHI K,YAROSLAVSKY L.Measurement of surface roughness by speckle correlation[J].Optical Engineering,2004,43(11):2753-2761.

[10] LIU H B,LIU Ch L.Experimental research on surface roughness measurement using angular-speckle correlation[J].Acta Optica Sinica,2009,29(3):697-701(in Chinese).

[11] LIU M.Study on the distribution properties of image plane speckle fields produced by Gaussian correlation weak scattering screens[J].Acta Physica Sinica,2013,62(9):094204(in Chinese).

[12] LIANG Zh J,WANG K F,GU G Q,et al.Digital speckle image correlation method base on particle swarm optimization algorithm[J].Laser Technology,2014,38(5):603-607(in Chinese).